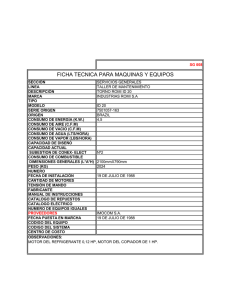

Descargar Especificaciones Técnicas Centros de Torneado ROMI

Anuncio

Características técnicas Centro de torneado Romi Gl 170G Especificaciones técnicas Romi GL 170G Capacidad Diámetro admisible sobre la protección del eje Z mm 410 Diámetro máximo torneable mm 170 Recorrido transversal del carro (eje X) mm 465 Recorrido longitudinal del carro (eje Z) mm 400 Cabezal Nariz del husilloASA A2-5” Diámetro del agujero del husillo mm 58 Capacidad de barras (diámetro) mm 51 Rango de velocidades rpm 6 a 6.000 Avance rápido transversal (eje X) m / min 36 Avance rápido longitudinal (eje Z) m / min 30 mm 180 x 600 - 3 Suporte para herram. torneado externo (sección) mm 20 x 20 Suporte para herram. torneado interno (diámetro) mm Ø 25 cv / kW 15 / 11 kVA 20 Área ocupada (frente x lateral) m 3,10 x 1,56 Peso neto aproximado kg 3.200 Guias lineales en los ejes X y Z Avances Portaherramientas Gang Tools Superficie de la mesa Número de ranuras en “T“ Portaherramienta Gang Tools con inclinación de 60° con soporte de herramientas facilmente accessible al operador y excelente evacuación de virutas Potencia instalada Motor principal ca (régimen S3 - 15 min.) Potencia total instalada Dimensiones y peso (aproximados) (*) (*) Sin transportador de virutas, sin alimentador de barras 2 Cabezal de ultra-precisión Equipos estándar •CNC Fanuc 0i-TD, con monitor color LCD de 10,4’’ •Cobertura completa contra virutas y salpicaduras •Documentación completa del producto Romi en CD •Interfaz Ethernet •Instalación eléctrica para alimentación de 220 Vca, 50/60Hz •Juego de llaves para operación de la máquina •Juego de tornillos, tuercas de nivelación y placas para niveladores •Luminaria fluorescente •Pintura estándar: esmalte epoxy texturizado azul Munsell 10B 3/4 y tinta epoxy texturizada gris RAL 7035 •Puerta principal con traba eléctrica de seguridad •Posicionamiento del husillo a través del eje C •Sistema de lubricación centralizada con filtro de línea y sensor de nível de aceite •Sistema de refrigeración de corte con motobomba 5 bar y tanque con capacidad de 220 litros preparado para adición de bomba de alta presión de 7 bar o 15 bar •Sistema gang tools para portaherramientas compuesto por mesa con ranuras en “T” y juego básico de soportes •Unidad hidráulica (30 bar / 14 l/min) y circuito de controle de las presiones del dispositivo de fijación •Kit neumático básico •Lámpara indicadora de status •Lector de posición de herramienta manual y removible •Limitador de barras •Pedal para accionamiento del plato/pinza •Pinzas adicionales •Pintura especial, según patrón Munsell o RAL •Pistola de lavado (wash gun) •Plato hidráulico de 3 mordazas Ø165mm o Ø175mm y cilindro hidráulico •Puerta automática con parada de seguridad •Preparación para el sistema de eliminación de niebla •Recolector de piezas (capacidad máxima Ø 51 x 90 mm x 2 kg) •Separador de aceite / refrigerante (oil skimmer) • Sistema de refrigeración de 7 bar (10 I - 2 cv) o 15 bar (10 I - 4 cv), específico para mecanizado con soporte de refrigeración interna (incluye: bomba con registro manual, soporte, tuberías, bloques de distribución y kit de adaptación para soporte de herramienta interna) •Sistema de eliminación de niebla •Sistema neumático de limpieza de las mordazas • Soportes de herramientas para herramienta motorizada (no incluye herramienta motorizada) •Soportes de herramientas y bujes adicionales • Tirador mecánico de barras sin o con bedame •Transductor linear de posición (regla óptica) para el eje X •Transportador de virutas longitudinal de cinta articulada metálica (TCE), o de cinta de arrastre (TCA) (opcional de elección obligatoria) •Tubo de guía modular, con capacidad de barras Ø 42 mm o Ø 51 mm (B) Equipos opcionales •Aparato alimentador de barras FEDEK DH 65L S2 o IEMCA VIP-80 E/16 o Alimentador para barras de 3.000mm •Aparato de pinzas y cilindro hidráulico incluidos C42 (DIN 6343 serie 173E) o C60 (DIN 6343 serie 185E) (A) •Aire acondicionado para panel eléctrico •Autotransformador para red 200 hasta 250 Vca o 360 hasta 480 Vca, 20 kVA, 50/60 Hz •Apagado automático de la máquina al término del turno (auto power off) •Cilindros hidráulicos y tubos de tracción •Dos presiones programables para plato hidráulico •Eje C con freno hidráulico •Interfaz codigo M externo con 6 códigos “M“ • Interfaz electrónica •Interfaz para alimentador de barras •Interfaz para diagnóstico remoto •Juego adicional de mordazas •Kit de discos de nylon (ciego) para guía de barras (A) No acompaña tubo de guía modular (B) No acompaña kit de discos de nylon Gráfico de potencia - régimen S3 - 15 min. ASA A2-5" cv / kW 15 / 11 81,7 N.m 6.000 3.855 1.285 rpm 3 Layout de trabajo - Dimensiones en mm 30 protección Plato hidráulico BH (*) Plato hidráulico BB (*) 139 99 125 85 Ø 165 Ø 175 Ø 340 (sobre asa de la mesa) Ø 410 (sobre protecciones) Gan g Ø 165 (máx. sobre mesa) 555 Capacidad máxima de barras - Ø 42mm Capacidad máxima de barras - Ø 51mm Aparato de pinzas - C60 (solo como de ejecución especial) 10 117 132 133 163 Capacidad máxima de barras - Ø 42 mm Capacidad máxima de barras - Ø 60 mm (*)Dentado en milímetros 1,5 mm x 60° Dentado en pulgadas 1/16“ x 90° Protección del recolector de piezas (**) Recorrido de los ejes 553 312 (hasta el centro del husillo) 180 +Z=5 555 19,50 + 1,5 0 12H8 35 55 55 35 205 45 8 + 0,1 0 23 85 600 - X = 460 255 - Z = 395 +X=5 Cara interna Ø 106 Ø 150 Ø 140 6 Ø 134 Ø 180 Ø 170 77 Aparato de pinzas - C42 4 Layout de trabajo - Dimensiones en mm Aparato de pinza - C60 Cara del husillo 285 38 (***) 19 Aparato de pinza - C42 Cara del husillo 285 38 (***) Plato BH-D 175 Cara del husillo Cara del husillo Plato BH-M 165 285 38 (***) 12 5 Utilizar para desplazar el soporte 20 mm adelante 285 38 (***) En caso de desplazar el soporte adelante, es necesario cambiar la posición de la chaveta 19 Capacidad del recolector: - Ø máx. (barra): 50,8 mm (2”) - Longitud: 90 mm - Carga máxima: 2 Kg (***) Espacio del tirador de barras (con o sin bedame) Soportes de herramientas y bujes 1 4 2 6 7 3 4 8 5 9 10 Descripción 1Soporte de herramientas para torneado externo y refrenteado 2Soporte de herramienta doble para torneado externo, refrenteado, tronzado y ranurado Tirador mecánico de barras sin bedame 3 Tirador mecánico de barras con bedame 4Soporte de herramientas para torneado interno Bujes de reducción 5 Kit de adaptación para refrigeración interna en el 6 soporte de herramientas para torneado interno 7 Bujes de reducción para broca con refrigeración interna 8Soporte de herramienta motorizada tipo husillo 9 Base de fijación tipo “Gang“ con ranuras “T“ longitudinais Milímetros Cantidad (*) 20x20T66034 20x20T66048 3 1 20x20 R92756 20x20S94122 Ø25T64878 Ø20T66142 Ø16T66147 Ø12T66153 Ø10T66141 -T66149 0 0 2 1 1 1 1 0 Ø20T66133 Ø16T66129 Ø30T66206 Ø40T66236 Ø50T66233 Ø60T66229 -T67821 0 0 0 0 0 0 1 (*) Cantidad suministrada con la maquina estándar 5 Dimensiones de la máquina (mm) 3525 1570 Distancia necesaria para remoción del transportador de virutas (por la lateral) 1400 480 Apertura de la puerta 2136 1810 Distancia necesaria para remoción del motor 2717 2080 925 1101 550 1075 Vista frontal 1380 2940 Vista lateral izquierda Alimentador de barras (opcional) El Alimentador de Barras aumenta la eficiencia de los medios de producción. Agregado a un torno CNC, forma una célula de mecanizado automatizada, haciéndose un aliado importante para el aumento de la producción y para la calidad del producto final. En la búsqueda de la competitividad impuesta por el mercado de Ventajas de la utilización de un alimentador de barras •Menor intervención del hombre en la preparación de las piezas en bruto que pasan a ser barras •Barras con longitud única, independiente de la pieza a ser mecanizada •Menor stock de piezas brutas •Menor inventario para el rastreo de piezas en bruto •Áreas de inventario más homogéneas, barras de 1.200 y 3.000 mm •Posibilidad de cambio de geometria de pieza, inclusive en el largo •Disminución de los tiempos de carga •Disminución de los tiempos muertos de máquina, aumentando la eficiencia de los tiempos productivos, independientemente de la pieza a ser mecanizada 1.120 mm (FEDEK DH-65L) 1.200 mm (VIP-80) 550 mm (BOSS 542 / 32) 850 a 1.250 (FEDEK DH-65L) 870 - 1.300 mm (VIP-80) 850 - 1.300 mm (BOSS 542) 1.960 mm (FEDEK DH-65L) 2.045 mm (VIP-80) 3.735 mm (BOSS 542 / 32) mecanizado, es necesario que el operador de máquinas dedique su tiempo a tareas más productivas dejando de realizar actividades como por ejemplo, la carga y descarga manual de piezas en un torno CNC. Así la inversión en un Alimentador de Barras, posibilita la disminución de los tiempos pasivos de máquina, aumentando la productividad y rentabilidad, con reducción del costo final de las piezas mecanizadas. Alimentadores de barras Alimentador Especificaciones técnicas FEDEK DH-65L (*) IEMCA VIP-80 (*) de barras (3,0 m) (*) Capacidad Barras redondas mm ø 5 a ø 65 Ø 5 a Ø 80 Ø 5 a Ø 42 Barras hexagonales mm 5 a 56 5 a 65 5 a 36 Barras cuadradas mm 5 a 45 5 a 55 5 a 29 Longitud de barras (máx.) mm1.000 1.000 3.000 recomendable para uso en la máquina Longitud de barra (máximo) mm1.550 1.615 3.000 del alimentador Área ocupada (frente x lateral) mm 1.960 x 1.120 2.045 x 1.200 3.735 x 550 Peso neto (aproximado) kg 370 500 1.100 6 Ejemplos de piezas mecanizadas desde barras (*) Para la Línea Romi GL 170G con alimentador de barras (opcional), el usuario debe considerar las capacidades de barra de la máquina, descriptas en la tabla de especificaciones técnicas - página 02 Caracteristicas del CNC CNC Fanuc 0i - TD •Inter-Trabamiento •Backlash Compensation •Torque Limit Skip •Idiomas: Portugués, Inglés, Alemán, Francés, Italiano, Español Funciones de programación •Rosca Simples Continuas y de Múltiples Entradas (G33) •Rosca de Paso Variable (G34) •Retracción de la Herramienta Durante el Corte de la Rosca •Retorno Programable para hasta 4 Posiciones de Referencia (G28, G30 e G53) Funciones de avance •Avance en mm/min o pul/min (G94) •Avance en mm/rot o pul/rot (G95) •Tiempo de Permanencia G04 Funciones gráficas •Simulación gráfica del mecanizado ISO Sistemas de coordenadas Funciones y desempeño del CNC •Mínimo Incremento de Posicionamiento 0,001mm o pul y 0,001º •Control simultáneo de hasta 4 ejes •Verificación de Posicionamiento Final de la Herramienta antes del Movimiento •Interpolación Linear (G01) •Interpolación Circular Múltiple-Cuadrante (G02 e G03) •Interpolación Helicoidal (G02 e G03 c/ X, Y , Z Simultáneos) •Protección de Datos •Interfaz PCMCIA •Interfaz Serial RS-232 (2 canales) •Interfaz Ethernet •Códigos Programados (T, S, M, F) •Contador de Piezas •Reloj •Compensación de Error del Paso del Husillo •Aceleración / Deceleración “Bell-Shaped” en Avance Rápido •Aceleración / Deceleración Linear después Interpolación de Avance •“Error Detection” •Power Mate Manager •Inhibición de Ejes •Límite del Curso por Software •Sistema Local de Coordenadas de la Pieza (G52) •Sistema de Coordenada de la Máquina (G53) [Machine Coordinate System Selection (53)] •Seteado del Sistema de Coordenadas de la Pieza (G92, G92.1) •Corrector de Geometría y Desgaste de la Herramienta •Sistema de coordenada de trabajo (G54 ~ G59) Valores de coordenadas y dimensiones •Dislocamiento del Sistema de Coordenada (“Work Shift”) •Programación en Absoluto (G90) o Incremental (G91) •Conversión de Medidas en Pulgadas (G20) o Métrico (G21) •Sistema de Rotación del Plano de Coordenadas •Transferencia de Origen de Coordenadas •Imagen de Espejo •Programación en Radio o en Diámetro •Entrada Programable de Datos (G10) Funciones del husillo •Control de Eje C (M19 + G0 C __) solamente para GL 240M/280M •Velocidad de Corte Constante (G96) •Velocidad del Husillo en RPM (G97) •Orientación del Husillo (M19) •Supervisión de la Velocidad Actual del Husillo Funciones aplicadas a la herramienta •Compensación del Radio de Punta de la Herramienta •Entrada de Corrector Relativo de la Herramienta •Medición Directa del Corrector de la Herramienta •Administrador de Vida de las Herramientas •Página Interactiva para Seteado c/ Tool Eye Macro •Macro B (Macro del Usuario) •Adición de variables para Macro B •Macro Ejecutor •Memoria para Aplicaciones en Macro Ejecutor (2 Mb) •Programación PLC [Ladder] Funciones para simplificación del programa •Ciclo de Acabamiento (G70) •Remoción del Material en Torneado (G71) •Remoción del Material en Frente (G72) •Contorno de Mecanizado (G73) •Perforación intermitente a lo largo del Eje Z (G74) •Apertura de Rosca con Múltiples Entradas (G76) •Ciclo Repetitivo Múltiples de Torneado (Tipo II) •Programación de Dimensiones Directo del Dibujo •Perforación (G83, G85) •Roscado con Macho Duro (M29 + G84,G88) •Ciclo de Torneado Externo / Interno (G77) •Ciclo de Apertura de Roscas (G78) •Ciclo de Frente (G79) Formato de programación •Formato de Programación ISO del Comando Fanuc-10 /11 •Manual Guide i •Configuración de Parámetros Operaciones de execución •Número / Busca de Programa •Comentarios de Programa •Llamada de Sub-Programa •Operación en MDI (Memory Data Input) •Operación en Automático •Operación Bloque-a-Bloque •Parada de Ejecución del Programa (M00) •Parada Opcional (M01) •Omisión del Bloque (“/”) •Modo Reinicio de la ejecución del programa •Función DNC •Función “ProgramTest” •Función “Dry Run” •Reducción a cero de los Ejes •Salto “High Speed Skip” •Llave Controladora de Velocidad del Husillo •Intervención Manual y Retorno •Familia A, B y C (Códigos “G”) •Busca del Bloque “N” del Programa •Edición ampliada del Programa de la Pieza •Edición de Programas en “Background” •Cantidad de Programas en la Memoria (400) •Espacio de Memoria Reservado al Usuario = 512 Kbytes (1280 m de cinta) •Manivela Electrónica (MPG) •Avance en JOG •Llave Controladora de la Velocidad del Avance Funciones de mantenimiento •Límites del Curso •Zona de Seguridad •Parada de Emergencia [Emergency Stop] •Mensajes de Alarma •Historial de alarmas que ocurrieron •Historial de las Operaciones Hechas •Mantenimiento Periódico •Análisis de Comportamiento del Sistema de Servo Mecanismo •Sistema de Ayuda para el usuario •Pantalla de Diagnósticos •Pantalla de Información de Mantenimiento 7 PRESENCIA GLOBAL ROMI - ITALIA ROMI - ALEMANIA ROMI - UK ROMI - FRANCIA ROMI - ESPAÑA ROMI - ESTADOS UNIDOS ROMI - MÉXICO ROMI - BRASIL Estados Unidos Alemania Reino Unido Francia España Italia W W W. R O M I . C O M Indústrias Romi SA Rod. SP 304, Km 141,5 Santa Bárbara d’Oeste SP 13453 900 Brazil Ventas América Latina Tel. +55 (19) 3455 9642 export-mf@romi.com Burkhardt+Weber Fertigungssysteme GmbH Burkhardt+Weber-Strasse 57 72760 Reutlingen, Germany Tel +49 7121 315-0 Fax +49 7121 315-104 info@burkhardt-weber.de www.burkhardt-weber.de ROMI Machine Tools, Ltd 1845 Airport Exchange Blvd Erlanger KY - 41018 USA Tel +1 (859) 647 7566 Fax +1 (859) 647 9122 sales@romiusa.com ROMI Europa GmbH Wasserweg 19 D 64521 Gross Gerau Germany Tel +49 (6152) 8055 0 Fax +49 (6152) 8055 50 sales@romi-europa.de ROMI France SAS Parc de Genève, 240 Rue Ferdinand Perrier 69800 ST Priest Tel +33 4 37 25 60 70 Fax +33 4 37 25 60 71 infos@romifrance.fr ROMI Machines UK Limited Leigh Road Swift Valley Industrial Estate Rugby CV21 1DS Tel +44 1788 544221 Fax +44 1788 542195 sales@romiuk.com ROMI Máquinas España Calle Comadrán, 15 Pol. Ind. Can Salvatela C.P. 08210 - Barberà del Vallès Tel +34 93 719 4926 Fax +34 93 718 7932 info@romi.es Especificaciones técnicas sujetas a alteraciones sin previo aviso. Consulte disponibilidad y características técnicas de los productos para su país. ROMI en México Campos Elíseos 385-B Piso 5 Col. Polanco Chapultepec C.P. 11560 - Del. Miguel Hidalgo Ciudad de México Tel +52 55 68403094 ventasmx@romi.com ROMI Italia Srl Via Morigi, 33 -29020 Gossolengo (PC) - Italia Tel. +39 0523 778 956 Fax. +39 0523 779 372 comerciale@romiitalia.it Alemania - B+W LÍNEA ROMI GL 170G / ES / AJ / 062016 - Fotos ilustrativas - Impreso en Brasil - Por favor, recicle. Brasil