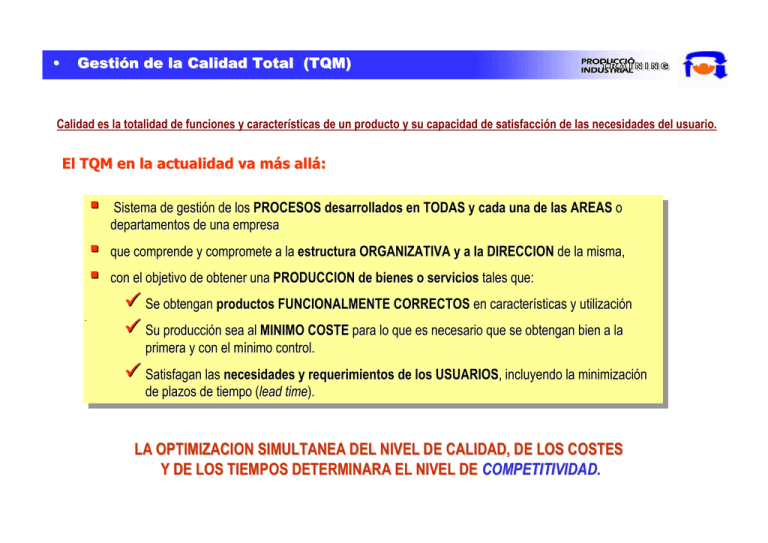

Gestión de la calidad total (TQM)

Anuncio

!! "" ## % %" " '' & &' ' '' (( & ' + )) ' "& & ' $$ "" "" & ' ! & & & ! & * & & & % , & " 0 , & + && - / ! & 0 & " . " ' & & " + && , & + & " # & & & & " " , , " % % # $ $ ! & ' & , & & # $ " & % ' & " ' ! &)). &)). (). (). ). ). &'() &'*) &'+) &',) &'') -))) &'() &'*) " &'+) &',) &'') -))) $$%% $$ & & 0 , $/ 0 0 - " , $ $' ) $ 0 1 , ' & & & , ## ## , ' ## $$ %% && ''$$ (( )) $$ $$** $$ $$ ++ $$ (( '' ,, --. . Cuadro comparartivo de los aspectos relevantes de la calidad como INSPECCIÓN y como GESTIÓN TOTAL ASPECTOS Definición Prioridades Decisiones Objetivo Costes Errores debidos a : Responsabilidad de la calidad Cultura organización Estructura organizativa y flujo de información Toma de decisiones CONTROL DE CALIDAD GESTIÓN DE LA CALIDAD TOTAL Orientación al producto El coste y los resultados Énfasis a corto plazo Detección de errores La calidad aumenta el coste Causas especiales producidas por trabajadores Inspección y departamento de control de calidad Metas de cantidad, los trabajadores pueden ser incentivados por sus errores Burocrática, rígida, flujo restringido Orientación al cliente En la calidad del proceso Equilibrio entre corto y largo plazo Prevención de errores La calidad reduce costes y aumenta productividad Causas comunes, originadas por la dirección Implica a todos los miembros de la organización Enfoque arriba - abajo Mejora continua y trabajo en equipo Enfoque horizontal, información en tiempo real, flexible Enfoque de equipo ASPECTOS COMPLEMENTARIOS : ASPECTOS CONTROL DE CALIDAD Mantenimiento Sólo corresponde al Dpto. Mantenimiento Logística Stock elevado Organización calidad industrial Detección. Atención sólo en inspección. Sólo corresponde al Dpto. Calidad Normas de especificación. Parámetros físicos Taylorismo Normalización Organización del trabajo GESTIÓN DE LA CALIDAD TOTAL El operario de producción practica automantenimiento. Mantenimiento total Tendencia a cero stock. Justo a tiempo. KANBAN. Cambio rápido de útiles Prevención. Aseguramiento de la calidad. Autocontrol Normas de gestión de calidad Dirección participativa Implantación de la Calidad y Mejora Continua de Procesos IMPLANTACIÓN DE LA CALIDAD : LAS SIETE HERRAMIENTAS “CLÁSICAS” La implantación de la Calidad en los procesos que se desarrollan en la empresa suponen : partir de la calidad por INSPECCIÓN en el producto para INCORPORARLA a los procesos. Herramientas : • HOJA DE RECOJIDA DE DATOS : Obtiene información del producto, componentes, proceso, departamento, medidas y especificaciones, responsable, operario, momento, etc. • HISTOGRAMA : Representación estadística de la variabilidad de los procesos. Permite distinguir los distintos problemas de calidad de los procesos. • DIAGRAMA DE ISHIKAWA O DE CAUSA - EFECTO : Representación ordenada de los problemas de calidad y sus posibles causas. Permite distinguir los distintos problemas de calidad y las causas que los generan. • DIAGRAMA DE PARETO : Clasificación de los posibles problemas de calidad según su importancia. Puede aplicarse a los obtenidos por el diagrama causaefecto para dirigir la acción. • ANÁLISIS POR ESTRATIFICACIÓN : Separación por grupos de productos, situaciones y circunstancias distintas. Permite analizar los problemas (importantes) separando situaciones diferenciadas. • DIAGRAMA DE DISPERSIÓN O CORRELACIÓN : Análisis de la correlación entre dos características de calidad o tipos de defectos. Estudiando ya un problema y sus causas, puede resolverse fácilmente otro relacionado. • GRÁFICOS DE CONTROL : Son los instrumentos que permiten cuantificar los problemas de calidad por su variabilidad. Uso : INICIALMENTE para obtener la variabilidad de características, sus excesos y comportamiento. AL FINAL (una vez corregidas/reducidas las causas de defectos) para constatar que así ha sido. Las 7 herramientas “clásicas” permiten desplegar las capacidades del control estadístico de procesos (SPC) con dos objetivos : CONTROLAR un proceso a fn de asegurar que está garantizado el NIVEL DE CALIDAD que se le haya exigido. … y más importante aún … ESTUDIAR los PROBLEMAS de calidad del proceso y sus CAUSAS a fin de introducir las MEJORAS oportunas. Las mejoras en los procesos se conseguirán con la utilización secuenciada de las citadas herramientas agrupadas e dos bloques instrumentales : 1) Detección de problemas : CONTROL ESTADÍSTICO DE LA CALIDAD 2) Estudio de las causas de los problemas : ANÁLISIS DE CAUSAS Instrumentos : GRÁFICOS DE CONTROL Instrumentos : DIAGRAMAS DE ANÁLISIS … Con una actuación interrelacionada ( determinada/s las/s causa/s se corrige y se vuelven a realizar los gráficos de control para comprobar la mejora ) : VARIABILIDAD 2 + 3 4 + GRÁFICOS DE CONTROL PATRONES DE TEST , % ' 1 & DIAGRAMAS DE ANÁLISIS DE CAUSAS DE DEFECTOS PROBLEMAS + 5 6 + + 2 1 + 7 6 1 + 2 1 +9 1 8 2 %& 3 & ' && DEFECTOS CH. REFLEXION IDENT PROBL RECHAZ. "& " && DEFECTOS SUMINISTROS 8 7 DEFECTOS MONTAJE ACEPT. Brazo articulado " + DEFECTOS CAZOLETA Cabezal proyector 4 + Caract. de Calidad Control estadístico & 2 && DEFICIENCIAS ORGANIZ.AC. CAUSA ORIGEN 9 CAUSA ORIGEN Caract. de Calidad 6 DEFECTOS PROYECTOR 4 DEFECTOS BRAZO Pié RECHAZ. 1 Anclaje inferior IDENT PROBL 2 DEFECTOS PIE DEFECTOS SUMINISTROS ORIGEN CAUSA ACEPT. 3 Cable 4 Bombilla ACEPTAR RECHAZAR LOTE LOTE CAUSA Caract. de Calidad ORIGEN DEFICIENCIAS MONTAJE DEFICIENCIAS MARKETING DEFICIENCIAS ORGANIZAC. 5 CAUSA ORIGEN <6 $% # : ' 6 4 + ' Causas => ? ; :! : & 7 " / " # $ # '( )* # $% ' Causas Causas EFECTO 5 Causas ' # Causas ' 4 : + ' Causas & :! :! + ' ' " +, % # : 6 + 6 :! :! - " # % DIAGRAMA DE PARETO Unas pocas causas (20%) ocasionan la mayor parte de los efectos observados . Caso : Se ha identificado cuatro causas de defectos (A,B,C,D). TIPO CANTIDAD DE %DEL %DEL TOTAL % CAUSA DEFECTOS TOTAL DEFECTUOSO ACUMULADO CAUSA A 205 10.25 47.45 47.45 CAUSA B 110 5.50 25.46 72.92 CAUSA C 72 3.60 16.67 89.58 CAUSA D 27 1.35 6.25 95.83 OTRAS 18 0.90 4.17 100.00 TOTAL 432 21.60 NÚMERO DE DEFECTOS DIAGRAMA DE PARETO ( UNIDADES ) 450 400 350 300 250 200 150 100 50 0 CANTIDAD DEFECTOS ACUMULADO CAUSA CAUSA CAUSA CAUSA A B C D TIPO CAUSA OTRAS DIAGRAMA DE DISPERSIÓN Y 1046 1030 1039 1027 1028 1025 1035 1015 1038 1036 1026 1041 1029 1010 1020 1024 1034 1036 1023 1011 1030 1014 1030 1016 1020 . # # 0 + $ $@ $$ $ $% ' $ BC! DCC ' $ $ $$ $@ $ % % $ . ' $ $ '$ %' A . Diagrama de dispersión Característica Y X 8.1 7.7 7.4 5.8 7.6 6.8 7.9 6.3 7 8 8 8 7.2 6 6.3 6.7 8.2 8.1 6.6 6.5 8.5 7.4 7.2 5.6 6.3 1050 1045 1040 1035 1030 1025 1020 1015 1010 1005 0 1 2 3 4 5 6 7 8 Característica X / % # + - /0#+ 1 3 % 2% 45 $ 9 DIAGRAMA DE DISPERSIÓN E $ $ ! D 6 6 H D H I J B B 6 $$ $ $F G $ . I 6 $ + $ + . $ . $ $(* J 6 ! ! ! ! Histograma MEDIA 3.4764 Frecuencias 40 CLASE N. 1 2 3 4 5 6 7 8 9 10 35 30 25 20 15 10 5 0 1 2 3 4 5 6 7 8 9 10 DESVIACIÓN TÍPICA 0.062474315 LÍMITES DE CLASE INFERIOR SUPERIOR 3.3 3.339 3.339 3.378 3.378 3.417 3.417 3.456 3.456 3.495 3.495 3.534 3.534 3.573 3.573 3.612 3.612 3.651 3.651 3.69 FRECUENCIA 3 3 8 13 38 20 10 3 1 1