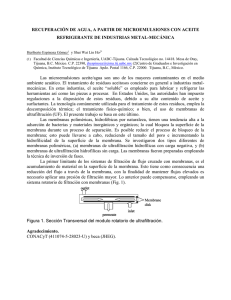

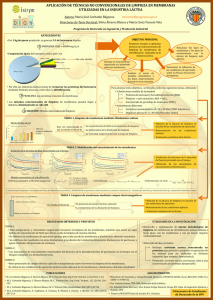

diseño de una planta piloto para la revalorización de lactosuero

Anuncio