purificacion de aceites esenciales y aislamiento de

Anuncio

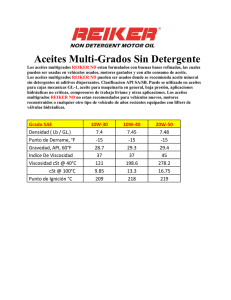

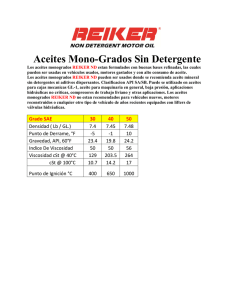

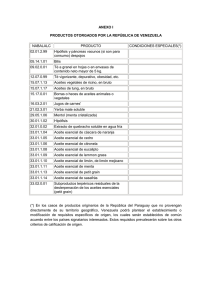

CHAPITRE 5 PURIFICACION DE ACEITES ESENCIALES Y AISLAMIENTO DE COMPUESTOS Eduardo Zambrana, M. y Nelson Hinojosa S. Centro de Tecnología Agroindustrial, Universidad Mayor de San Simón, Cochabamba, Bolivia hinojosanel@yahoo.com.ar 1. INTRODUCCIÓN Si se quiere incursionar en una empresa de obtención de aceites esenciales, es posible encontrar en la literatura referencias mas o menos detalladas sobre distintas experiencias así como sobre los fundamentos de los distintos métodos de obtención que pueden ser empleados dependiendo el tipo de recurso vegetal del que se trate y de las características del producto que se quiera obtener. Sin mencionar las referencias clásicas como la de Guenther (1), en algunas recientes publicaciones (2, 3), lo mismo que en la presente, que condensa una serie de experiencias recientes de obtención de aceites esenciales en varios países del mundo, se pueden encontrar datos y referencias de gran valor para este cometido. Sin embargo, cuando se quiere aproximar el producto hacia los requerimientos de un mercado cada vez más exigente, es necesario incorporar en el proceso algunas otras etapas que pueden ser de lo más sencillas como el filtrado del aceite esencial para eliminar impurezas sólidas hasta etapas de destilación fraccionada o transformaciones químicas para la separación o transformación de un compuesto o grupos de compuestos. La inclusión de estas etapas de proceso permite en una primera instancia mejorar la calidad del producto y, en una segunda instancia, ofrecer productos con un mayor valor agregado y ajustado a lo requerimientos específicos del comprador. En esta perspectiva, este capítulo tiene por objetivo el resaltar la importancia de estas operaciones apoyado por la experiencia y los resultados alcanzados en este tema por el Centro de Tecnología Agroindustrial de Cochabamba, Bolivia. De esta manera, se presenta primeramente una breve descripción del Centro, su campo de acción y resultados para posteriormente abordar de manera puntual algunos casos específicos que han sido enfrentados en la purificación de aceites esenciales y la separación de compuestos. 2. EL CENTRO DE TECNOLOGÍA AGROINDUSTRIAL El departamento de Cochabamba, después de La Paz y Santa Cruz, es en población e importancia económica el tercero de los nueve departamentos en los que políticamente se divide Bolivia. Con una superficie de 55,631 km2 se caracteriza porque en él se encuentran tres grandes sistemas agroecológicos: puna, valles interandinos y trópico con altitudes que van desde unos pocos cientos de metros sobre el nivel del mar hasta más de los 4,000 metros en las cumbres andinas (Fig. 1). Huiles essentielles : de la plante à la commercialisation – Manuel pratique Figura 1. Mapa de Bolivia. La población rural del departamento asciende a cerca del 50 %, con un permanente flujo migratorio hacia los centros urbanos en busca de mejores condiciones de vida. La actividad agrícola tradicional de esta población ha enfrentado en los últimos años muchas dificultades por fenómenos climatológicos, excesiva parcelación y agotamiento de las tierras de uso agrícola y su situación tenderá a agravarse si no se encuentran nuevas alternativas productivas sostenibles. Frente a esta situación se presenta un enorme potencial de aprovechamiento de la biodiversidad vegetal de la región. La extensión, posición geográfica y diversidad ecológica de los países andinos en general han despertado por varios años el interés de investigadores que han visto en ellos una fuente de materias primas, alimentos y principios activos medicinales para beneficio de la humanidad. Al presente un 80 % del territorio de Bolivia mantiene sus recursos vegetales y más del 50 % está cubierto por los recursos forestales naturales (4). Dentro este marco, las perspectivas de desarrollo de iniciativas de investigación y producción de productos naturales de origen vegetal es muy grande, más aún si se tiene en cuenta que hasta la década de 1980 prácticamente no se habían hecho esfuerzos en este sentido. Este es justamente el planteamiento medular del Centro de Tecnología Agroindustrial que se desarrolló en el seno de la Universidad Mayor de San Simón de Cochabamba a partir de inicios de 1980, expresado como la necesidad de valorizar la biodiversidad vegetal de Bolivia. 100 Corporation LASEVE Chapitre 5. Purificación de aceites esenciales y aislamiento de compuestos En ese entonces ya se planteaba que el desarrollo de este tipo de actividades presentaba algunas características ventajosas: Posibilidad de incorporar a los agricultores a las etapas primarias de procesamiento, buscando la permanencia del mayor valor agregado posible en áreas rurales. Posibilidad de ofertar productos no perecederos y con alto valor por unidad de peso para acceder a mercados alejados con mayores posibilidades que los productos agrícolas tradicionales. Posibilidad de ofrecer productos con características propias que les permitan competir y diferenciarse de productos de otras regiones del mundo. Dentro de las limitaciones existentes, posibilidad de acceder a tecnologías susceptibles de ser asimiladas y adaptadas con relativa facilidad. El Centro concentró sus actividades en la obtención de productos naturales con una metodología que comprendía investigaciones en laboratorio, producción en plantas piloto y la elaboración de estudios de factibilidad técnico-económica. La aplicación de esta metodología permitió ir generando de manera paulatina una capacidad tecnológica local, inexistente en el país, para el estudio de los recursos vegetales. Actualmente el Centro concentra un gran porcentaje de las investigaciones que se hacen en el país en este campo y se constituye en un centro de referencia a nivel nacional así como punto de contacto para diversas instituciones de otros países. Un logro importante del Centro ha sido la adaptación tecnológica para la obtención de aceites esenciales en zonas rurales y su transferencia a comunidades seleccionadas. El primer destilador rural fue instalado en 1985 y estaba destinado a la obtención de aceite esencial de eucalipto (Eucalyptus globulus). Posteriormente y a lo largo de los años han sido instaladas más de una decena de unidades de distintas capacidades y modelos para la obtención, además de aceite esencial de eucalipto, de aceite esencial de menta japonesa (Mentha arvensis), aceite esencial de pasto de cedrón (Cymbopogon citratus) y, en una última etapa, aceites esenciales de especies nativas, especialmente de la zona andina. Figura 2. Destilador rural de aceites esenciales. 101 Huiles essentielles : de la plante à la commercialisation – Manuel pratique Además del soporte de la Universidad Mayor de San Simón, ha sido importante el apoyo desde sus inicios y hasta 1995 de la Corporación Regional de Desarrollo de Cochabamba, ente estatal de desarrollo ya desaparecido, y del Centro Internacional de Investigaciones para el Desarrollo (CIID) del Canadá que apoya ininterrumpidamente desde 1987 estos trabajos. 3. PRODUCCIÓN DE ACEITES ESENCIALES 3.1. Producción de aceite esencial de eucalipto Los trabajos experimentales sobre aceites esenciales se iniciaron el año 1983 con la obtención de aceite esencial de eucalipto (Eucalyptus globulus). Esta especie de eucalipto ha sido introducida en el país y utilizada principalmente para provisión de madera a las zonas mineras y como madera de construcción. Se han extendido las plantaciones a distintos departamentos quedando las más extensas en La Paz, Cochabamba y Chuquisaca, en los que el Centro ha instalado 12 destiladores a partir de 1985. La producción rural que el año 2000 alcanzó a 5 000 kilogramos de aceite esencial es adquirida por el Centro para su procesamiento y obtención del 1,8-cineol, principal componente del aceite esencial. Este producto es comercializado a las empresas farmacéuticas establecidas en el país y en algunas oportunidades se efectuaron exportaciones de pequeños lotes al mercado norteamericano, argentino y francés. 3.2. Producción de aceites esenciales de menta japonesa y lemongrass Junto con el estudio de aceite esencial de eucalipto, el estudio de las posibilidades de producción agrícola, el estudio de las características y pruebas de producción de aceites esenciales de menta japonesa (Mentha arvensis) y lemongrass (Cymbopogon citratus), eran objetivos del primer proyecto apoyado por el CIID que se inició el año 1987. Existen antecedentes de una iniciativa apoyada por la Misión Técnica Británica de introducir a inicios de la década de los 80 cultivos de especies aromáticas de menta japonesa, lemongrass, citronella, palmarosa y petit grain de naranja agria en zonas de colonización del departamento de Santa Cruz. A diferencia de la ubicación de los bosques de eucalipto, en este caso se trata de la zona amazónica del país caracterizada por su poca población y varios intentos de diversificar la producción. Esta iniciativa no pudo prosperar aún cuando se instaló un destilador adquirido del Brasil y se llegaron a tener más de 20 hectáreas de cultivos de menta japonesa y cultivos experimentales de los otros cultivos. Varias razones pueden posiblemente explicar la interrupción de este proyecto, pero con seguridad una de ellas fue la inexistencia de apoyo técnico-científico para superar problemas de producción y caracterización de los aceites. En 1987 el Centro de Tecnología Agroindustrial instaló el primer destilador rural de aceite esencial de lemongrass en la zona tropical del departamento de Cochabamba y se empezó a producir aceite esencial que era, después de ser desterpenizado, comercializado en el mercado interno para su uso en la fabricación de ambientadores y jabones. Se operó 102 Corporation LASEVE Chapitre 5. Purificación de aceites esenciales y aislamiento de compuestos ininterrumpidamente hasta el año 1992 alcanzándose una extensión de 70 ha. de cultivos. En este nivel de desarrollo se consiguió el apoyo financiero de fondos de apoyo al desarrollo de cultivos alternativos al de la coca que predominaba en la zona, lamentablemente la mayor parte de los cultivos tuvieron que ser destruidos por haber contraído una enfermedad fungosa. Este hecho sumado a la conflictiva situación socioeconómica de la zona, afectada por el circuito coca-cocaína, fueron determinantes para la paralización del proyecto. A casi 10 años de estos hechos, existe interés para retomar estas experiencias. En el caso de la producción de aceite esencial de menta japonesa y dentro de los objetivos del proyecto apoyado por el CIID, se efectuaron ensayos agronómicos y de rendimientos y composición de aceite esencial de material vegetativo proveniente de diversos lugares. Entre ellos se contaba con algún material de la experiencia previa en Santa Cruz proveniente de algunos de los pocos cultivos todavía existentes y de material adquirido en Paraguay. La evaluación de los resultados permitió seleccionar el mejor material con el que se inició la propagación de cultivos hasta llegar a cerca de 15 ha de cultivos con financiamiento similar al del lemongrass. Con la instalación de un destilador de 5m3 de capacidad se empezó en 1991 a procesar la producción de material vegetal y a su procesamiento para la obtención de mentol en instalaciones del Centro. Al igual que en el caso del lemongrass, este producto tuvo una excelente acogida en el mercado local especialmente en la industria farmacéutica y de sabores. La difícil situación de esos años en la zona del proyecto, fue también determinante para la interrupción de la producción en el año 1993. 3.3. Producción de aceites esenciales de especies nativas Los resultados de los proyectos de producción de aceite esencial de eucalipto, de lemongrass y menta japonesa, significaron no sólo la investigación, adaptación y transferencia tecnológica de extracción por arrastre de vapor a zonas rurales de Bolivia, sino, desde la perspectiva del Centro de Tecnología Agroindustrial, el origen y formación de capacidad propia para investigar y valorizar los recursos vegetales de Bolivia basada en la disponibilidad de recursos humanos especializados, infraestructura física para laboratorios equipamiento, y, finalmente, una metodología que comprende investigaciones preliminares, desarrollo tecnológico y desarrollo comercial, en un marco de consideraciones agroecológicas para la explotación de los recursos. Esta capacidad institucional desarrollada permitió el iniciar de manera paulatina y paralelamente a los proyectos indicados, investigaciones sobre especies vegetales nativas de Bolivia abriéndose perspectivas hasta entonces nunca vistas. De esta manera, el CTA con su creciente capacidad investigativa se ubica frente a un enorme potencial de estudio ofrecido por la rica biodiversidad vegetal de Bolivia muy poco conocida o reportada únicamente en base al conocimiento tradicional de las poblaciones nativas. Nuevamente en este esfuerzo se recibe el apoyo del CIID siendo las primeras especies estudiadas con esta nueva visión el romerillo (Acanthostyles buniifolius), t’ola (Bacharis dracunculifolia) y muña (Hedeoma mandoniana). Los objetivos de este estudio fueron caracterizar los aceites esenciales, evaluar las posibilidades de explotación silvestre y efectuar una exploración comercial que oriente sobre sus posibles usos. El estudio de los aceites 103 Huiles essentielles : de la plante à la commercialisation – Manuel pratique esenciales de romerillo, rico en sabineno, y de la muña, con un alto contenido de pulegona, permitió, siguiendo la metodología del Centro, instalar dos destilerías en zonas de puna bajo la responsabilidad de comunidades nativas. La producción de estos aceites esenciales es comercializada después de ser adecuada en su calidad en las instalaciones piloto del Centro. Este inicio y los resultados indicados han permitido iniciar un programa de desarrollo del sector aromático que consta de tres componentes: Prospección, desarrollo técnico-comercial y transferencia tecnológica. El primero de estos componentes está en plena ejecución y reportará las composiciones y posibilidades de explotación de 65 especies. El segundo componente está siendo simultáneamente ejecutado y contempla principalmente la selección de comunidades rurales, instalación de unidades piloto y pruebas de producción y comercialización de productos. El tercer componente se refiere a la transferencia tecnológica cuando se ha verificado que puede ser producido un determinado producto en condiciones sostenibles. 3.4. Ensayos de introducción de nuevos cultivos y manejo de cultivos silvestres Al igual que cualquier agroindustria tradicional, la industria de aceites esenciales debe buscar que el material vegetal esté en las condiciones adecuadas de calidad, en la cantidad necesaria y disponible con la debida oportunidad. Tomando en cuenta lo indicado y dependiendo el recurso vegetal estudiado, el CTA ha encarado la temática de abastecimiento de material agrícola con ensayos de introducción de cultivos y ensayos de conservación y domesticación de especies nativas. En el primer caso se pueden mencionar los ensayos de introducción de distintos clones de menta japonesa, de vetiver y de eucalipto citriodora, mientras que en el segundo caso se han desarrollado ensayos de manejo de cultivos nativos como los de t’ola y muña. En una primera etapa de explotación se ha optado por un manejo controlado de los recursos vegetales tomando en cuenta variables como capacidad de regeneración, formas de reproducción y respuesta a labores culturales, dejando en suspenso estudios formales de domesticación con el consiguiente costo y tiempo que este desafío involucra. 4. PROCESOS COMPLEMENTARIOS Si bien la extracción de aceites esenciales por cualquiera de los métodos que se utilizan actualmente es una etapa fundamental del proceso, la incorporación de etapas complementarias permite obtener aceites esenciales de mejor calidad, de calidad uniforme o compuestos específicos con el grado de pureza requerido para mejor conservación o utilización posterior. Son clásicos los casos de la separación de hidrocarburos terpénicos del aceite esencial de cítricos por destilación fraccionada al vacío, la obtención de mentol por cristalización o la separación del citral del aceite esencial de lemongrass por destilación fraccionada o por formación de un aducto. Se trata de una serie de operaciones unitarias de ingeniería que en la bibliografía especializada sobre especies aromáticas no aparece con el detalle que amerita su importancia. Un aceite esencial para ser comercializado es susceptible de someterse a varias operaciones que van 104 Corporation LASEVE Chapitre 5. Purificación de aceites esenciales y aislamiento de compuestos desde su filtración para separar impurezas sólidas arrastradas durante la extracción, hasta su destilación fraccionada o reacción química con el fin de obtener determinados compuestos. En general, para el procesamiento de los aceites esenciales se podrán aplicar las distintas operaciones unitarias conocidas en la ingeniería química para la separación de mezclas y soluciones. Estas se pueden clasificar en operaciones mecánicas y operaciones difusionales (5). Las primeras se basan en la separación mecánica de los componentes de la mezcla en tanto que la característica de las segundas es la transferencia de masa por fenómenos de difusión y de interfase. El aumento de estas etapas de proceso, si bien requieren un mayor nivel tecnológico, incrementa el valor agregado de los productos. De esta manera, cuantas más etapas de procesamiento se realicen localmente, en general mayor será el beneficio para los propios productores. Con este enfoque, el CTA ha incorporado varias operaciones complementarias a la producción de aceites esenciales con los que ha trabajado. Es el caso del proceso de purificación de cineol a partir del aceite esencial de eucalipto, de la obtención de citral a partir de aceite esencial de lemongrass y de la obtención de cristales de mentol a partir de aceite esencial de menta japonesa. 4.1. Destilación fraccionada de aceites esenciales Debido a que durante el fraccionamiento de aceites esenciales debe evitarse la elevación de la temperatura hasta valores muy altos, la operación se efectúa necesariamente a bajas presiones. En columnas que funcionan en estas condiciones, la caída de presión se transforma en un parámetro importante ya que puede su valor ser significativo frente al de la presión de trabajo. Para este tipo de operación las columnas empacadas ofrecen ventajas considerables frente a las de platos. La caída de presión y la retención de líquido son en general menores, disminuyendo el riesgo de descomposición de los compuestos térmicamente sensibles. A diferencia de lo que ocurre en una columna de platos, en una columna empacada el contacto líquido-vapor es continuo y el proceso se trata desde un punto de vista cinético y no de equilibrio. Sin embargo, se puede hacer el diseño asumiendo que en una determinada altura de empaque se consigue el cambio de composición equivalente a una etapa de equilibrio. De esta manera, la columna sería equivalente a un número dado de etapas teóricas. La altura en la que se realiza el cambio en una etapa es la llamada “altura equivalente de plato teórico” y es función de las características del empaque, del flujo y de las propiedades físicas del líquido. La altura total de la columna será igual al producto del número de etapas teóricas y la altura equivalente de plato teórico. El diseño de las columnas de destilación fraccionada realizado por el CTA (6, 7) consideró tres aspectos igualmente importantes y mutuamente interconectados: el cálculo del número de etapas teóricas, la estimación de la altura equivalente de plato teórico y la consideración de las condiciones hidrodinámicas para la estimación del diámetro de la columna. 105 Huiles essentielles : de la plante à la commercialisation – Manuel pratique Dado que la destilación es un proceso físico de separación que utiliza el potencial o diferencia de los puntos de ebullición, término equivalente a la diferencia de presiones de vapor y a la diferencia de concentraciones entre fases, la destilación será más fácil cuanto mayor sea esta diferencia. Un parámetro que determina este potencial es la Volatilidad Relativa (αi,j) que expresa la volatilidad relativa del componente i respecto al componente j de referencia y se define por (8): Ki αi,j = K , donde Ki y Kj son razones de equilibrio j En el caso de que existiera alguna desviación de la idealidad en la solución, la volatilidad relativa se corrige por el factor del coeficiente de actividad: Pi αi,j = γ × P γ = coeficiente de actividad j Pi , Pj = presiones de vapor. Por lo general la destilación fraccionada de aceites esenciales se lleva a cabo en columnas de destilación discontinuas que operan por lotes en las que las operaciones establecidas son las siguientes: carga del lote, calentamiento del lote, destilación a reflujo total, destilación a reflujo parcial, separación de los cortes, descarga del residuo y carga del siguiente lote. El método de Fenske – Underwood – Gilliland (FUG) o método simplificado para el diseño de columnas de destilación continua es un ejemplo de los varios existentes para el cálculo del número mínimo de etapas de equilibrio, la razón de reflujo mínimo y el número de etapas de equilibrio requeridas. La ecuación de Fenske calcula el número mínimo de etapas de equilibrio necesarias para la separación especificada de los componentes claves (liviano y pesado), la que es expresada de la siguiente manera (9): Nmin XhK,B ⎞ ⎛ XlK,D log ⎜ X × X ⎟ ⎝ lK,B hK,D⎠ = log αlK,hK Donde: Nmin: Número mínimo de etapas de equilibrio, XlK,D, XlK,B: Fracción molar del componente clave liviano en el destilado y en el fondo, XhK,B,XhK,D: Fracción molar del componente clave pesado en el fondo y en el destilado y αlK,hK: Volatilidad relativa de la mezcla. Para determinar la razón de reflujo mínimo para la separación específica de los componentes claves se puede utilizar la ecuación propuesta por Underwood. Cuando todos los componentes de la alimentación se distribuyen tanto en el producto destilado como en el producto de fondo la separación se clasifica como una separación de clase 1. Si uno o más componentes se distribuyen ya sea en el producto destilado o en producto de fondo pero no en ambos, la separación se clasifica como una separación de clase 2. Para una separación de clase 1 se tiene (9): 106 Corporation LASEVE Chapitre 5. Purificación de aceites esenciales y aislamiento de compuestos Rmin XlK,D XhK,D XlK,F − αlK,hK × XhK,F = αlK,hK − 1 Para la separación de clase 2: Σ αijαij× −Xi,F θ Σ αijαij× −Xi,D θ = 1 − q = Rmin + 1 (a) (b) Donde: 1 – q = Fracción en la alimentación θ = Raíz de la ecuación (a) de Underwood El número de etapas de equilibrio necesarias para la separación específica se puede determinar por la correlación empírica de Gilliland. Una de sus formas es: N − Nmin N+1 ⎡⎛ 1 + 54.4 ψ ⎞ ⎛ψ − 1⎞ ⎤ = 1 – exp⎢⎜ ⎟×⎜ ⎟⎥ ⎣⎝11 + 117.2 ψ ⎠ ⎝ ψ 0.5 ⎠ ⎦ En esta ecuación: R − Rmin R+1 Para el cálculo del diámetro de la columna de destilación existe el método gráfico del gradiente de presión para torres empacadas. La abscisa está dada por la siguiente expresión (10): L ρG V ρL ψ = Donde L es la velocidad molar de reflujo, V es el flujo molar del vapor que sale de la cabeza de la columna, ρG y ρL son las densidades del vapor y líquido respectivamente. De acuerdo al tipo de empaque elegido se puede determinar la velocidad específica de diseño G que se encuentra en la ordenada. 2 0.1 CG Fν ρG (ρL − ρG) Donde: F: Factor de relleno, ν : Viscosidad del líquido, ρG,ρL: Densidades del gas y del líquido, C : Factor del conversión y G : Velocidad específica del gas. 107 Huiles essentielles : de la plante à la commercialisation – Manuel pratique El área de sección transversal requerida para la columna es: Wv A = G Donde: Wv = Flujo de vapor y A = Area de sección transversal. La altura del empaque de una columna se calcula en base al número de etapas de equilibrio teóricas y a la altura equivalente de empaque o relleno (HEPT), lográndose buenos resultados. Algunos valores de referencia industrial que se emplean para los rellenos son los que se muestran en la tabla 1 (9): Tabla 1. Valores de H.E.T.P. para plantas a escala industrial. Tipo de relleno/aplicación H.E.P.T. [m] 25 mm de diámetro 0.46 38 mm de diámetro 0.66 50 mm de diámetro 0.90 Absorción 1.5 - 1.8 Columnas de pequeño diámetro < 0.6 m Diámetro de la columna Columnas a vacío Valores anteriores + 0.10 m1 Una de las columnas de destilación fraccionada diseñada por el CTA, de 6 metros de alto y 6” de diámetro con un empaque compuesto de anillos raschig de 1/4”, es utilizada para la obtención de 1,8-cineol con una pureza mayor a 83 % con una alimentación de un contenido promedio de este compuesto de 60 - 65 %. Los componentes principales de esta unidad son la olla o calderín, columna rellena rectificadora, un condensador, un dispositivo para retornar una porción del vapor condensado (destilado) como reflujo, un intercambiador de calor como subenfriador para el resto del destilado que es enviado a uno o más acumuladores. Todo el sistema se mantiene a presión reducida o vacío por medio de una bomba (18). 1 Para columnas al vacío donde las velocidades de irrigación son menores a 5,000 kg/m2h, se adiciona una altura de relleno como factor de seguridad. 108 Corporation LASEVE Chapitre 5. Purificación de aceites esenciales y aislamiento de compuestos Figura 3. Columna de destilación fraccionada. Leyendas : 1 : Calderin; 2 :Resistencias para calefacción; 3 : Columna empacada; 4: Condensador; 5 : Reflujo; 6 : Subenfriador; 7 : Receptor de fracciones; 8: Tanque de recirculación de agua; 9 : Trampa de vólatiles; 10 : Línea de vacío; 11 : Bomba de circulación de agua. En la operación misma de purificación del aceite crudo, se introduce al calderín una carga de líquido y se lleva primeramente el sistema al estado estacionario con reflujo total. Luego, se retira en forma sucesiva una porción del producto superior, de conformidad con la norma de reflujo establecida. Se hacen cortes, pasando a acumuladores alternos y en esos instantes se puede modificar las condiciones operacionales. Toda la columna funciona como una sección de enriquecimiento. A medida que transcurre el tiempo, la composición del material que se destila se va haciendo cada vez menos rica en el componente más volátil y se detiene la destilación de un corte cuando el destilado combinado alcanza la composición promedio que se desea. En la figura 4 se puede observar la concentración de α-pineno, limoneno y 1,8-cineol en el destilado en función del tiempo de destilación (11). 109 Huiles essentielles : de la plante à la commercialisation – Manuel pratique Figura 4. Evolución del proceso de purificación del 1,8-cineol. 4.2. Cristalización La cristalización es una operación unitaria que ha sido aplicada en el Centro de Tecnología Agroindustrial para la separación y purificación de varios compuestos entre ellos el l-mentol. La importancia de esta operación unitaria radica en la pureza del producto obtenido; en el caso del l-mentol, cristales uniformes en el acabado y en el caso del eucaliptol en una pureza superior al 99 % en el producto final. Para que la cristalización se produzca debe llegarse a la sobresaturación; esta se alcanza cuando la concentración del componente sobrepasa la concentración de equilibrio por medio de un enfriamiento de la disolución o evaporación parcial del solvente o adición de un agente precipitante. Es la fuerza motriz que permite la transferencia de masa desde la solución hacia la superficie del cristal (12). ∆C = C − C* ⇒ S C = C* ⇒ ∆C ρ = C* = S − 1 Donde: S: Velocidad de sobresaturación o saturación relativa, C: Concentración de la solución, y C*: Concentración en el equilibrio a temperatura determinada. La sobresaturación y el enfriamiento se relacionan en la curva de solubilidad, donde la pendiente de la recta es m = (dT/dC) de la ecuación (13): ∆T̄ = m ∆C Para el estudio de la cristalización del l-mentol se determinó la curva de solubilidad por medio de datos obtenidos de pruebas de mezclas de diferentes concentraciones de l-mentol y se 110 Corporation LASEVE Chapitre 5. Purificación de aceites esenciales y aislamiento de compuestos realizó la lectura de los puntos de congelamiento en cada una de ellas. En la figura 5 se muestra la curva resultante (14). Figura 5. Curva de Solubilidad del l-mentol en aguas madres. La cristalización procede por dos mecanismos nucleación (formación de núcleos de cristalización) y crecimiento de los cristales (aglomeración). La cinética de la nucleación se puede ajustar a la siguiente expresión empírica (15): dN b B = dt = Kn (C – C*) Donde: B: Velocidad de nucleación, C: Concentración de la solución, C*: Concentración en el equilibrio a temperatura determinada, Kn y b: Parámetros empíricos dependientes de características particulares del soluto y N: Número de cristales. El seguimiento del crecimiento de cristales toma en cuenta dos aspectos: la medición de la velocidad de deposición de masa y velocidad de crecimiento de cada cristal individual. Su estudio considera la teoría de difusión – integración, combinando el proceso de difusión que tiene lugar cuando el soluto es transferido desde el seno de la solución hacia la capa exterior del cristal con el de integración del soluto a los iones o moléculas del cristal. Berthoud expresa que la transferencia en la interfase era directamente proporcional a la sobresaturación existente en dicha interfase (9): dm dt = K A (CB – CS) Donde: dm/dt: Variación global de la concentración como fuerza motriz, CB − CS :Variación global de la concentración en la interfase, A: Area del cristal y K: Constante de velocidad de crecimiento. A su vez el coeficiente global de crecimiento puede estimarse por la ecuación: 111 Huiles essentielles : de la plante à la commercialisation – Manuel pratique ⎛2 φA⎞ ⎜ ⎟ ⎝ φV ⎠ KG = 1 1 + Kd Kr Donde: φA y φV: factores geométricos de área y volumen, Kd: Coeficiente de transferencia de masa por difusión y Kr: Coeficiente de transferencia en la cara exterior del cristal. Para calcular el rendimiento se puede efectuar un balance de masa, el cual cuando la solución es anhidra sólo toma la diferencia entre la composición inicial de la solución y la solubilidad que corresponde a la temperatura final. Si no fuera así, se debe considerar el agua de hidratación de la molécula, que es parte de la masa global de agua. El esquema del proceso que se muestra a continuación presenta tres corrientes: Solvente evaporado V kg/h Alimentación F kg/h Proceso Magma producto L kg/h El balance de masa para el soluto será: Soluto en alimentación = cristales + soluto en licor madre Ma Mn − Ma⎞ ⎛ ⎟ X1 F XiA = C M + ⎜C (1 − XiA) − V − C M n n ⎠ ⎝ En esta ecuación: C: Masa de cristales por unidad de tiempo en el magma, Ma: Peso molecular del soluto anhidro, Mn: Peso molecular del soluto hidratado, XiA: Fracción de masa del anhidro en la alimentación, X1: Solubilidad del material, F: Masa total de alimentación por unidad de tiempo y V: Evaporación en kg de masa del solvente por unidad de tiempo. El balance se aplica a la cristalización en una etapa o multietapas con la única condición de que sea un solo soluto el que se separe. El sistema a partir del cual se cristaliza el l-mentol es un multisistema (aceite esencial de menta japonesa) con varios componentes entre los que el lmentol ocupa un 65 - 70 %. El proceso de obtención de l-mentol por cristalización del aceite esencial de menta arvensis aplicado por el CTA se describe a continuación: 112 Corporation LASEVE Chapitre 5. Purificación de aceites esenciales y aislamiento de compuestos Secado y filtrado del aceite esencial con el fin de eliminar el agua proveniente de la destilación por arrastre con vapor de agua y partículas en suspensión, se adiciona sulfato de sodio anhidro para este tratamiento y se mantiene en agitación intermitente, por último se filtra. Cristalización de l-mentol. Se efectúa enfriando el aceite hasta temperaturas por debajo de 0 °C. Se coloca el aceite esencial seco en recipientes metálicos (Fig. 6), los cuales se introducen en una solución refrigerante. Primeramente se enfría el aceite esencial hasta 14 °C; en una segunda etapa a 10 °C y por último hasta –5 °C. De esta manera se obtienen dos productos l-mentol cristalizado y las aguas madres de cristalización conocidas como aceite desmentolizado en proporciones aproximadas de 40 % y 60 % respectivamente. Figura 6. Centrífuga de canasto. Separación de los cristales de las aguas madres primero por decantación y luego por centrifugación (Fig. 7). Secado de los cristales, que se realiza en un horno con una corriente de aire de 26 °C por un lapso aproximado de 2 días (14). Figura 7. Cristales de mentol. Otra aplicación de la cristalización por el CTA es la obtención de 1,8-cineol de pureza superior al 99 % a partir del producto enriquecido previamente por destilación fraccionada del aceite esencial de Eucaliptus glóbulus. 113 Huiles essentielles : de la plante à la commercialisation – Manuel pratique Sabineno l-Mentol Pulegona Durante el procesamiento de un lote promedio, la fracción rica en 1,8-cineol procedente del proceso de destilación fraccionada se introduce en un congelador a −20 °C por espacio aproximado de 3 días. De esta manera se alcanza a recuperar en cristales más del 80 % del 1,8-cineol presente en la solución inicial (16). 4.3. Centrifugación Esta operación se emplea para separar los cristales de la solución madre y tiene gran importancia en el rendimiento global del proceso y en la pureza de los productos. La separación se realiza aprovechando la diferencia de densidades y la acción de fuerzas centrífugas de varios órdenes de magnitud superiores a la aceleración de la gravedad. La fuerza centrífuga se calcula con la ecuación (9): F = (m’ – m) × ω × r2 o en función del diámetro de partícula y la diferencia de densidades: F = (π/6) × ∆ρ × Dp3× ω 2 × r Donde: F: Fuerza centrífuga, m´: Masa de la partícula, m: Masa de un volumen igual de líquido en que está suspendida la partícula, ω: Velocidad angular del vaso de la centrífuga, r: Distancia radial desde el eje de rotación hasta la partícula, Dp: Diámetro de partícula y ∆ρ: Diferencia de densidades entre partícula y líquido. En la región donde se cumple la ley de Stokes, es decir velocidades pequeñas de desplazamiento del fluido, la fuerza de resistencia al desplazamiento de la partícula está dada por: F = 3 π × µ × Dp × υ Donde: F: Fuerza de rozamiento, µ: Viscosidad de la solución, υ: Velocidad de desplazamiento o sedimentación de la partícula y Dp: Diámetro de la partícula. La velocidad de sedimentación υs se obtiene por igualación de ambas ecuaciones: 114 Corporation LASEVE Chapitre 5. Purificación de aceites esenciales y aislamiento de compuestos ∆ρ × Dp2 × ω 2 × r 18 µ El equipo empleado para la centrifugación del 1,8-cineol es una centrífuga de canasto (vaso), de fabricación propia que se muestra en la figura 8. υs = Figura 8. Centrífuga de canasto de fabricación propia. Además de las condiciones de operación y las propiedades físicas de la mezcla de alimentación, para definir el tiempo apropiado de centrifugación se debe considerar la pérdida de masa de cristales que ocurre por evaporación y disolución de los cristales al estar expuestos a temperatura ambiente. Para su minimización se debe operar a temperaturas bajas y considerar incluso el empleo de centrífugas refrigeradas. 4.4. Otras operaciones de separación En algunas ocasiones es posible o necesario pensar en otros procesos de separación de algunos compuestos aparte de los procesos mecánicos y de transferencia de masa expuestos anteriormente. Por ejemplo, en el CTA se efectuaron estudios de la separación de citral a partir del aceite esencial de lemongrass (Cymbopogon citratus) por formación de un aducto con bisulfito de sodio para evaluar la conveniencia de este proceso frente a la destilación fraccionada, proceso en el cual se tienen dificultades para alcanzar altas purezas. El proceso de purificación de citral con bisulfito de sodio consta de las siguientes etapas (17): Preparación de los reactivos: se prepara una solución de bisulfito de sodio a partir de una mezcla de sulfito de sodio y bicarbonato de sodio, con agua desionizada, se agita la mezcla hasta completa solubilidad. Reacción de formación del aducto: se añade una cantidad de aceite esencial de lemongrass a purificar, mediante flujo de adición constante. Luego, se mantiene el sistema a una velocidad constante de agitación (Fig. 9). 115 Huiles essentielles : de la plante à la commercialisation – Manuel pratique Figura 9. Reactor de laboratorio. Separación de fases: la solución final, es lavada con un solvente orgánico, para eliminar impurezas (componentes que no reaccionaron). Reacción de recuperación del citral: la fase inorgánica separada, es inestable con los álcalis, sufre polimerización, se añade una base en porciones moderadas, una cantidad de solvente orgánico, y por último pequeñas cantidades de álcali, agitando la mezcla durante la adición hasta que la última adición produzca una emulsión aceitosa clara y blanca. Separación de fases: la mezcla se agita vigorosamente, el solvente es separado, las trazas de álcali se neutralizan inmediatamente mediante lavado del líquido con ácido tartárico diluido, y este se elimina agitando con un poco de agua. El citral en fase orgánica es secado con sulfato de sodio anhidro: se evita que la recuperación vaya acompañada de cantidades pequeñas de agua. Filtrado. Concentrado del citral: el extracto orgánico se destila a presión reducida, a fin de recuperar el solvente para volver a emplearlo en el transcurso del proceso (Fig. 10). 116 Corporation LASEVE Chapitre 5. Purificación de aceites esenciales y aislamiento de compuestos Figura 10. Columna de rectificación de laboratorio. De esta manera se ha obtenido citral con una pureza mayor a 90 %. En la figura 11 se muestran los resultados obtenidos de la purificación del citral con bisulfito de sodio (17). Figura 11. Rendimiento de citral en función de la relación citral/bisulfito. Se han realizado también estudios sobre destilación extractiva para la recuperación de 1,8cineol a partir de las aguas madres de cristalización. La destilación extractiva se define como el proceso en el cual un solvente se agrega a la mezcla para modificar las volatilidades relativas de los componentes en una mezcla de alimentación principal en la columna. Las pruebas de recuperación del 1,8-cineol contenido en las aguas madres de centrifugación se realizaron utilizando mezclas de etanol-agua como solvente. Se obtuvieron concentraciónes de 1,8-cineol de 88 %, con las siguientes condiciones de operación: una relación solvente/aguas madres igual a 2, etanol al 25 % en solución, alimentación del agua por la parte 117 Huiles essentielles : de la plante à la commercialisation – Manuel pratique superior de la columna, alimentación de las aguas madres en el sector superior de la columna, etanol en solución en el calderín. Resultados importantes, que deberán profundizarse en futuros trabajos de investigación (7). 5. REFERENCIAS 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. E. Guenther, in «The Essential Oils», Vol. I. Krieger Publishing Co., Malabar, Florida (1972). K. Tuley De Silva, (1995), A manual on the essential oil industry. UNIDO, Viena. A. Bandoni, (2000), Los recursos vegetales aromáticos en latinoamérica, ciencia y tecnología para el desarrollo CYTED. Ed. de la Universidad de La Plata, Argentina. I. Montes de Oca, (1997). Geografía y recursos naturales de Bolivia. Ed. Edobol, (La Paz - Bolivia). R. E. Treybal, (1980). Operaciones de transferencia de masa. Mc. Graw Hill, México. E. Zambrana, (1985). Obtención de aceite esencial de citronella. Proyecto de Grado UMSA, La Paz, Bolivia. V. H. López, (1998). Estudio del proceso de recuperación del 1,8-cineol por destilación extractiva. Proyecto de Grado, UMSS, Cochabamba, Bolivia. R. Perry, (1992). Manual del ingeniero químico. Ed. Mc. Graw Hill, 6ª Edición, México. J. M Coulson y J. F. Richardson, (1988), Ingeniería química, Ed. Reverté, S.A., España. N. P. Chopey y T. G. Hicks, (1986), Manual de cálculos de ingeniería química, Ed. Mc Graw Hill, México. H. Arancibia, (1988). Modelos matemáticos de la destilación batch para aceites esenciales. Proyecto de grado, Universidad Técnica de Oruro, Bolivia. Kirk y Othmer, (1979). Encyclopedia of chemical technology. third ed., vol.7, Wiley Interscience, pp.243-283. B. L. Karger,. Ll. R. Snyder y C. Horvath, (1973). An introduction to separation science. John Wiley & Sons; pp.303-336. S. Muñoz, (1993); Estudio de la cristalización de l-mentol a partir del aceite de menta japonesa. Informe parcial de avance de Proyecto de Grado, UMSS, Cochabamba, Bolivia. A. S. Foust, L. A. Wenzel, C. W. Clump, L. Maus y L. B. Andersen, Principles of unit operations. Wiley International Edition, pp. 371-386, (1960). N. Hinojosa, (1999). Resultados de obtención de 1,8-cineol en plantas piloto del CTA. Informe UMSS, Cochabamba, Bolivia. M. A. López, (1996). Estudio del método de purificación del citral con bisulfito de sodio. Proyecto de Grado, UMSS, Cochabamba, Bolivia. 118 Corporation LASEVE