Universidad Tecnològica de Querètaro

Anuncio

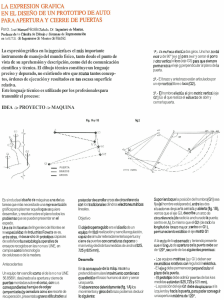

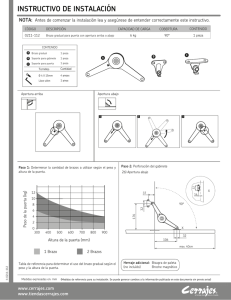

Universidad Tecnològica de Querètaro Firmado digitalmente por Universidad Tecnològica de Querètaro Nombre de reconocimiento (DN): cn=Universidad Tecnològica de Querètaro, o=UTEQ, ou=UTEQ, email=vcruz@uteq.edu.mx, c=MX Fecha: 2014.01.09 13:13:45 -06'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto: “EXTENSIÓN DE BRAZO DE ROBOT RENAULT B52” Empresa: ANTAL AUTOMATION S. DE R.L. DE C.V Memoria que como parte de los requisitos para obtener el título de: TÉCNICO SUPERIOR UNIVERSITARIO EN MECATRÓNICA ÁREA AUTOMATIZACIÓN Presenta: Luna Aguilar Miguel Ángel. Asesor de la UTEQ Asesor de la Organización M. en C. Rodrigo Mata Hernández Ing. Rafael Juárez Santiago. Santiago de Querétaro, Qro. Enero del 2014 Resumen En las siguientes páginas se explica la realización del proyecto “Fines de brazo para la extracción de pieza Renault B52 de molde de inyección de plástico” como parte del proceso de estadía de la carrera de Mecatrónica en la empresa ANTAL Automation. Un fin de brazo es un mecanismo colocado al final de un brazo robótico el cual tiene como función el extraer piezas de manera precisa y segura, en este caso se utilizó para extraer piezas con elevadas temperaturas. Para éste proyecto se requirió de un estudiante de la carrera de Mecatrónica, el estudiante realizo el diseño, ajuste de piezas mecánicas, colocación de sensores, colocación de piezas neumáticas y puesta a punto en planta de 4 fines de brazo, se utilizaron conocimientos de sensores, neumática, mecánica y circuitos eléctricos. Se menciona además como el estudiante afronto los retos y contratiempos en el proceso de realización del proyecto para concluirlo de manera satisfactoria 2 Description Anta is a company located in the industrial park “La Noria”. They are responsible for performing automation projects. The company is in an industrial white warehouse. There work around thirty people including the engineer Jose Luis Cervantes who is responsible for the assembly of machines. He is a tall and a robust person. At this time, the company undertakes projects for HELLA in Guadalajara, Jalisco but they want in more states of México. 3 Índice Página Resumen------------------------------------------------------------------------------------ 2 Description---------------------------------------------------------------------------------- 3 Índice --------------------------------------------------------------------------------------- 4 I. INTRODUCCIÓN------------------------------------------------------------------------ 6 II. ANTECEDENTES---------------------------------------------------------------------- 9 III. JUSTIFICACIÓN ----------------------------------------------------------------------- 10 IV. OBJETIVOS----------------------------------------------------------------------------- 11 V. ALCANCE-------------------------------------------------------------------------------- 12 VI. ANALISIS DE RIESGOS------------------------------------------------------------- 13 VII. FUNDAMENTACIÓN TEORICA--------------------------------------------------- 14 VIII. PLAN DE ACTIVIDADES---------------------------------------------------------- 19 IX. RECURSOS MATERIALES Y HUMANOS------------------------------------- 20 X. DESARROLLO DEL PROYECTO-------------------------------------------------- 21 XI. RESULTADOS OBTENIDOS------------------------------------------------------- 27 4 XII. CONCLUSIONES Y RECOMENDACIONES---------------------------------- 28 XIII. ANEXOS------------------------------------------------------------------------------- 29 XIV. BIBLIOGRAFÍA----------------------------------------------------------------------- 30 5 I. Introducción La automatización de los procesos industriales constituye uno de los objetivos más importantes de las empresas en la siempre incesante tarea de la competitividad en un entorno cambiante. La automatización de un proceso, máquina o equipo industrial consiste en la incorporación al mismo, de un conjunto de elementos de control y dispositivos tecnológicos que aseguren su control y buen funcionamiento. Dicha automatización ha de ser capaz de reaccionar frente a previstas. situaciones Dadas las exigencias del Mercado, México asume en nuestros días un gran reto en cuanto a calidad y competitividad, la industria Mexicana debe fortalecerse para buscar Manufactura de Clase Mundial. Para esto es necesaria la actualización de equipo y procesos mediante la implementación de la automatización. ANTAL es una palabra Maya que significa “Existir”, es utilizada para resaltar el valor de la organización. El 27 de marzo del 2007 ANTAL Automation abre sus puertas por sus fundadores el Ing. Benito Sánchez Olvera y el Ing. Enrique Núñez Espinoza, ubicada en Miguel de la Paz 100-A Col. Fundadores, empresa dedicada al desarrollo integral de proyectos, asesoría y capacitación en automatización de procesos y equipos. Nace con el objetivo de darle valor a los proyectos mexicanos por su calidad, garantizando eficiencia y eficacia. En la actualidad y gracias al éxito que han obtenido, se ha logrado ampliar sus instalaciones cambiando su ubicación en el Parque Industrial La Noria, calle Cascada No. 6, Nave 6B, El Marques, Qro., por consiguiente aumentando el número de trabajadores especializados en su ámbito para cubrir las necesidades para cada proyecto. La empresa se encuentra ubicada en calle Cascada No. 6, Nave 6-B, en el Parque Industrial La Noria, El Marques, Qro. Tel. (442) 312 2870. 6 Imagen I.I Ubicación de la empresa Imagen I.2 Fachada de la empresa El proyecto asignado por parte de la empresa fue el de 4 fines de brazo robótico, los fines de brazo robóticos se utilizan para la extracción de colada y piezas de los moldes de inyección de plástico, su sólida construcción permite movimientos rápidos con poca vibración para una extracción precisa. Actualmente la empresa fabrica estos fines de brazo para la empresa HELLA ubicada en Guadalajara. 7 Los conocimientos requeridos para este proyecto son realizar modelados en el software SolidWorks, conexión de sensores y terminales neumáticas y armadas de estructuras con perfil BOSCH. 8 II. Antecedentes ANTAL Automation se dedica al desarrollo de proyectos industriales, desde el diseño, planeación, estructura de los mismos. El servicio que ANTAL Automation realiza son los siguientes: 1. Servicio de diseño y fabricación de maquinaria original y automatización de procesos. 2. Implementación de líneas de ensamble manuales, semiautomáticas y automáticas. 3. Desarrollo de proyectos llave en mano (Ingeniería Eléctrica, Neumática, Mecánica y de Procesos). 4. Programación de PLC’s, Robots, y Pantallas HMI. 5. Implementación de sistemas de visión y sistemas trazados. 6. Administración de Proyectos. 7. Maquinado de Precisión. Actualmente la empresa ANTAL tiene un convenio por 3 años con la empresa HELLA ubicada en Jalisco, en el convenio se estipula que la empresa ANTAL dará prioridad a los proyectos que HELLA requiera. Uno de esos proyectos son los fines de brazo para moldes de inyección de plástico, ANTAL Automation realiza este tipo de proyectos desde el 2010. Un fin de brazo es un mecanismo colocado al final de un brazo robótico y el cual tiene la función de extraer piezas de manera precisa y segura, ya que al calentar los moldes de inyección con temperaturas arriba de los 1000 grados centígrados sería imposible que una persona realizara esta operación. 9 III. Justificación Debido al crecimiento de la empresa y a la falta de personal, se decidió por la asignación de este proyecto a un residente de la carrera en Mecatrónica, esto basándose en el perfil que el estudiante de dicha carrera ofrece, ya que al tener conocimientos de electrónica, sensores, neumática y diseño resulta ideal para un proyecto de este tipo. Así el estudiante amplía sus conocimientos y resuelve la necesidad de la empresa. 10 IV. Objetivo Diseñar, ensamblar e implementar 4 extensiones de robot para la extracción en moldes de inyección de las piezas Renault B52 (Housing, Lent, Bezel y Lent stop. 11 V. Alcance Se realizaran 4 extensiones de brazo para moldes de inyección Renault B52 como parte del proyecto para estadía, el proyecto será divido en 3 partes, diseño, ensamble, puesta a punto, tendrá una duración de 3 meses, iniciando el día 26 de agosto de 2013 y terminado el 26 de noviembre de 2013. Diseño: Se realizaran los 4 diseños de los fines de brazo en el software Solidworks, en este paso se definirá la colocación del material de acuerdo a la posición de la pieza en el molde de inyección, para esto se modelará en base al modelo que el fabricante proporcionará de la pieza, tomando en cuenta que la extensión de brazo debe contener pieza izquierda y derecha. Ensamble: Se armará la base de fin de brazo con perfil BOSCH 25x25 tomando en cuenta las dimensiones de las dos piezas por fin de brazo, posteriormente se montaran los componentes y se realizará un ajuste previo de los componentes contra la pieza, una vez concluido se pasa a la colocación de sensores y piezas neumáticas con su respectivo ruteo, se deberán tener dos salidas neumáticas y una de sensor, para la salida de sensor se colocará un conector macho de 25 pines al cual se le soldaran los cables de cada sensor. Puesta a punto: Se montaran los fines de brazo en la fábrica, se realizara un paro al robot para colocar el fin de brazo, hasta este punto se podrá ver el molde de la pieza y es por eso que la mayoría de las veces se tiene que hacer una corrección al fin de brazo y adaptarse a el molde presentado, se realizará el ajuste final de los fines de brazo, además se realizaran las correcciones que el cliente requiera 12 VI. Riesgo Demora en la entrega de materiales por parte de proveedores Análisis de riesgo Consecuencia Presión en la realización del fin de brazo Falta de Cambiar la base información de la en el momento posición de la de la colocación pieza en el molde de inyección. Falta de herramientas al estar instalando el fin de brazo en la planta. Molestias por parte del cliente y demora en término del ajuste final. Tabla 1 13 Solución Cotizar con varios proveedores para reducir tiempos de entrega Llegar con tiempo a la corrida del molde así se podrá realizar algún ajuste de ultimo momento Revisar muy bien la herramienta antes de llegar a la planta. Prioridad Media Alta medio VII. Fundamentación teórica Perfil Bosch: Soportes de aluminio con riel para ser sujetados a distintos componentes por medio de tuercas Bosch, son fabricados principalmente de aluminio. 14 Cambio rápido: Placa base para perfil Bosch generalmente de aluminio con perforación para tornillo de cabeza hueca agujero DIN 912 y tuerca de canal. Abrazadera o corredera Esta abrazadera permite una mayor flexibilidad de montaje.Se utiliza para la sujeción de componentes al perfil Bosch 15 Codo de sujeción Diseño con fuerte sujeción y fijación con mecanismo giratorio, se utiliza para fijar el gripper. Gripper tenaza Sujetador de efecto simple, el diseño de mordaza evita que material suave se pegue en las mandíbulas, presión máxima del aire es de 87psi (6 bar). 16 Gripper finger Se recomiendan los dedos Gripper para adherir partes solidas supresión máxima de aire es de 87 psi (6 bar).Utilice solamente aire seco y filtrado. Sujetador de pieza Se utiliza con el dedo de agarre para sujetar el borde de la parte entre el dedo y la pieza. 17 Tuerca Bosch Se utiliza para sujetar distintos componentes a perfil Bosch por medio de un tornillo. 18 VIII. Plan de actividades Tabla 2 19 IX. Recursos materiales y humanos Se requirió de un estudiante de la carrera de técnico en Mecatrónica además de los siguientes materiales los cuales equivalen a los utilizados en un fin de brazo. Tabla 3 20 X. Desarrollo del proyecto Se desarrollaron 4 fines de brazo para moldes de inyección Renault B52, al ser parecido el desarrollo de todos los fines de brazo se explica solamente el procedimiento que se lleva a cabo para un fin de brazo. En el desarrollo de un fin de brazo para molde de inyección se requiere de 3 pasos, diseño, ensamble y la puesta a punto. X.I Diseño Para el diseño lo primero que se requiere es tener la pieza para la cual se va a realizar el modelado, en la imagen X.1 se puede ver la carcasa de un faro Renault B-52 que fue una de las piezas con la cual se trabajó. Imagen X.1 21 El cliente se encargará de enviar el diseño de como saldrá la pieza del molde de inyección de plástico, para su trabajo en el software SolidWorks, es importante saber la ubicación de la pieza al salir del molde de inyección ya que así se evitará realizar re-trabajo más adelante. Se realizó el diseño para pieza izquierda y pieza derecha en un mismo proyecto como se muestra en la imagen X.2, las primeras piezas en tomar en cuenta fueron los perfiles ya que, de acuerdo al tamaño de la pieza que se requiera serán las dimensiones de los perfiles, se diseñaron 2 perfiles Bosch 25x25x860 milímetros y 5 de 25x25x310, los dos perfiles de 860mm. se colocaron en un cambio rápido(el cambio rápido se muestra en el capítulo de fundamentos teóricos) de medidas 160x160mm adhiriéndolos con tornillo avellanado y tuerca Bosch M4, este es la base del fin de brazo, la posición de estos perfiles tuvo que ser centrada con respecto a la mitad del cambio rápido, posteriormente se tomo un perfil de 310mm para colocarlo en referencia al centro del cambio rápido, se tomaron dos más de la misma medida y se colocaron a 10 centímetros de distancia del perfil anterior, los últimos dos se colocaron a 50 centímetros de el perfil central. Las siguientes piezas que se colocaron fueron las correderas con su codo y gripper, además de la tenaza para la colada (la colada es la rebaba que queda al momento de la inyección del plástico en el molde), estos componentes son los que sujetaran la carcasa y son la parte fundamental de nuestro fin de brazo, se colocaron 3 grippers con codo y corredera para el lado izquierdo y otros 3 para lado derecho, la tenaza fue puesta en el perfil central debido a la posición de la colada, se ubicaron dos sensores de presencia para detectar cuando la pieza está en posición estos fueron colocados en los perfiles que se encuentran a 10cm del perfil central, por último se tomo en cuenta la caja de terminal de sensores, esta se ubicó del lado derecho de nuestro fin de brazo. 22 Imagen X.2 Diseño en solidworks de Fin de brazo X.2 Ensamble Teniendo el diseño se paso al ensamble de piezas, al igual que en el diseño las primeras piezas que se montaron fueron los perfiles de 86cm de largo en el cambio rápido, se colocaron los 5 perfiles de 31cm como se planteo en el diseño, al igual que los gripper, tenaza, sensores y caja, también se colocaron 7 conexiones neumáticas de 1/8 para cada gripper y tenaza como se observa en la imagen X.3. Imagen X.3 Fin de brazo 23 Se montó el multicontacto de mangueras el cual fue ubicado en el perfil central, imagen X.4. Posteriormente se coloco la manguera neumática de medida M4 para esto se cortaron 6 mangueras que saldrían de los grippers. . Imagen X.4 Multicontacto neumàtico Por último se ruteo cada una de las mangueras y se colocaron dos terminales neumáticas para la toma de aire, una para los grippers y otra para la tenaza. Para la parte de los sensores lo primero fue medir el largo del cable del sensor hasta la caja de terminal de sensores, los cables de cada sensor fueron soldados a la entrada de la terminal de sensores, en la salida se soldó cable de 10 hilos para el db25, esta fue parte muy importante en cuanto a la necesidad de conocimientos de sensores y del como conectar y soldar cada cable ya que se requería de conocimientos para no tener errores en la conexión, como solución el TSU investigó con la hoja de datos la forma de conexión de los sensores a la caja de terminal de sensores, además se investigó la forma de conectar el db25 con el cable de 10 hilos de acuerdo al código de colores, finalmente se realizaron pruebas para verificar que los sensores funcionaban correctamente. 24 Por último se ruteo el cable para que no interfiriera en la extracción de la pieza, como se ve en la imagen X.5 Imagen X.5 Fin de brazo X.3 Puesta a punto Para la puesta a punto el ingeniero encargado de la máquina de inyección realizo un paro para que se pudiera trabajar, lo primero fue ubicar la posición de la carcasa y comprobar que no tenía una posición distinta a la señalada en el diseño. Una vez que se comprobó que era la misma posición se pasa al ajuste fino, este consiste en colocar el fin de brazo en el brazo robótico he ir ajustando de acuerdo a lo que vaya pidiendo el programador, en el caso de la carcasa se tuvo que hacer una corrección mínima en dos grippers, 25 Además se comprobó que los sensores trabajaran de manera correcta, finalmente terminado el ajuste el programador realizó una corrida completa de la extracción de la pieza para ver que trabajara bien y no rompiera la pieza. Cabe señalar que para la puesta punto solo se disponía de 2 horas para su realización lo que ejercía una mayor presión para el TSU. Imagen X.6 Fin de brazo terminado 26 XI. Resultados obtenidos Los resultados obtenidos se muestran de acuerdo a los alcances planteados se muestran en la siguiente tabla. Alcance Diseño Notas Culminación Se diseñaron 4 fines de brazo en el 100% software SolidWorks. Ensamble Ensamble de piezas mecánicas, sensores 100% y partes neumáticas de los 4 fines de brazo. Puesta a Colocación de 4 fines de brazo y ajuste 100% Punto fino en planta. Tabla 4 La puesta a punto es el mayor alcance que se logro ya que al realizarlo frente al cliente se tiene que lidiar con la presión de tiempos y la resolución de contratiempos en el momento mismo que vayan surgiendo, sin duda aquí fue donde el TSU llevo sus conocimientos al límite. 27 XII. Conclusiones y recomendaciones Como conclusión el TSU puede asegurar que los conocimientos adquiridos en la carrera de Técnico en Mecatrónica fueron los indicados para el proyecto asignado en la empresa ANTAL y que el estudiante logro aumentar su experiencia en cuanto a proyectos de automatización se refiere, ampliando sus conocimientos en diseño, ajuste de piezas, tiempos de entrega y manejo de la comunicación con el cliente. Se puede agregar también que para una mejor realización de los fines de brazo se tome en cuenta la lógica de conexión para sensores que se investigo y utilizo en el proyecto, para que así se lleve una continuidad en el proyecto, ya que esta fue una parte en donde más se requirió de conocimientos por parte del estudiante, debido a que en la empresa no se tenía un estándar en cuanto a la conexión de dichos sensores, el estudiante realizo la investigación de la lógica para su conexión además de la realización de pruebas para que funcionaran de manera adecuada. 28 XIII. Anexos Código de colores para cableado. Tabla 5 29 XIV. Bibliografía 1.-Arias, Fidias G. (1999), El proyecto de investigación, Guía para su elaboración. (3ra edición). Caracas, Episteme. 2.-Bernal.C,(2006), Metodología de la investigación (2da edición), México D.F. Edit Pearson Prentice Hall 3.-http://www.eratsa.com/paginas/EOAT.pdf 30