universidad nacional autónoma de méxico pretratamiento

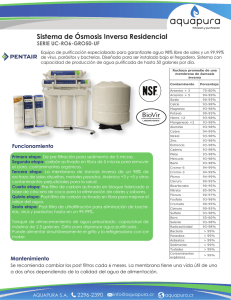

Anuncio