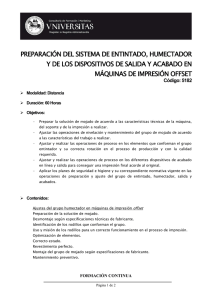

Sin agua y sin tornillos del tintero

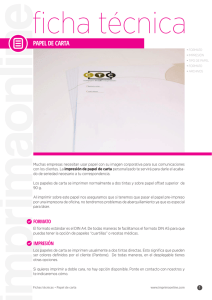

Anuncio