Sector metalúrgico: Caso fabrica de autopartes

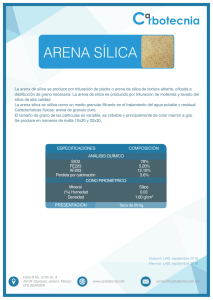

Anuncio

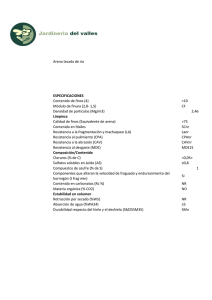

Sector Industria Manufacturera: Fabricación de Partes y Piezas de Vehículos Automotores La Empresa FUNDICIONES Y COMPONENTES AUTOMOTORES S.A. FUNDICOM.SA existe como tal desde marzo del 2000, cuenta con dos plantas, una de fundición localizada en Mosquera y una de mecanizado en la zona industrial sobre la calle 13 en Bogotá. Sus principales productos son discos y campanas para sistemas de frenos. Se dedica a la fabricación, comercialización y ensamble de sus productos tanto para el mercado de equipo original, como para mercado de reposición. En equipo original, se producen aproximadamente 50 referencias y 25000 piezas mensualmente y en partes para reposición se producen aproximadamente 20 referencias y 12000 piezas mensuales. La Problemática En el momento de producir las piezas se debe formar un molde de arena verde compuesto de SiO2, bentonita, carbón bituminosa, agua y arena de retorno. En este se pone el metal liquido y cuando la pieza está lista el molde debe desbaratarse para soltar la pieza. Esta arena se puede utilizar en cierta parte como componente de la arena verde, el resto debe ser desechada. Durante el manejo y transporte de la arena se suelta una buena cantidad de partículas al aire y se pierde una buena cantidad en la arena desechada. Los problemas causados por la utilización de esta arena son contaminación en el sitio de trabajo y la desechada contribuye a la acidificación del suelo. Ya cuando la pieza esta lista de la fundición debe ser llevada a la otra planta para comenzar el mecanizado. Las máquinas de mecanizado dada la rapidez del movimiento de sus piezas requieren un refrigerante. El refrigerante utilizado era un aceite mineral no biodegradable que debía ser desechado en su totalidad. Este refrigerante producía dermatitis al contacto, mantenía un ambiente pesado en la fabrica y al momento de desechar era un gran contaminante ya que la capa de grasa y sus componentes proveen el ambiente perfecto para el crecimiento excesivo de bacterias anaeróbicas sulfatoreductoras, y sus sustancias no saturadas eran toxicas para animales y plantas. La Intervención • • • • • Se estudió el proceso de producción en su totalidad, desde su composición, su fundición y mecanizado, hasta su empaque. Se aplicaron herramientas de análisis de ciclo de vida y análisis de costos. Se formularon alternativas. Se sostuvieron reuniones con proveedores de refrigerantes y se cambió el aceite mineral por un liquido sintético de corte. Se sugirió adecuar las máquinas de movimiento de la arena con capuchas o un sistema de filtrado de aire. Los Resultados El cambio del refrigerante por el liquido sintético de corte, significó muchos beneficios para la empresa y su impacto al medio ambiente. • Este material no se descompone, por lo que es reutilizable y por efectos del manejo se está reutilizando en un 95% aproximadamente. • El 5% restante es biodegradable en un 80% a 27 días y sus componentes no son tóxicos. • Es un material más costoso pero al necesitar menores cantidades se está ahorrando aproximadamente 3 millones de pesos mensuales en su compra. • El material es más efectivo mecánicamente y permite una mayor duración de los insertos. • Las sugerencias del manejo de la arena no se han implementado pero creemos que contribuirían de forma importante a reducir la contaminación del aire en el área de trabajo. Contactos: Julio Roberto Salazar Gerente de Logística Fundicom S.A. PBX: 4111113 fundicom@hotmail.com