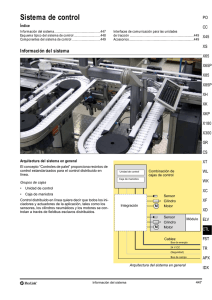

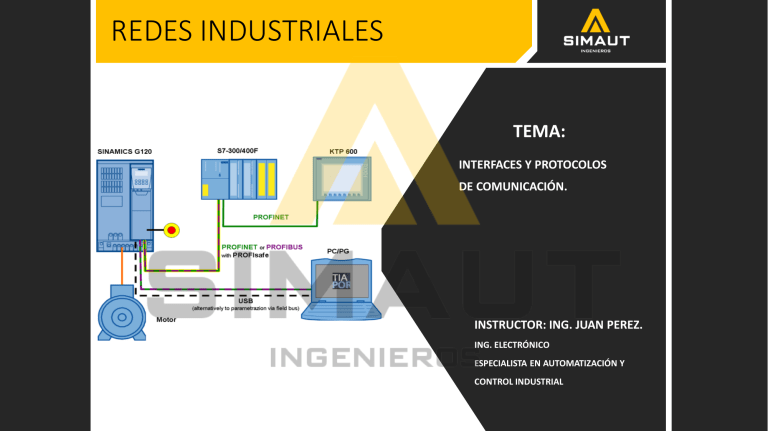

REDES INDUSTRIALES TEMA: INTERFACES Y PROTOCOLOS DE COMUNICACIÓN. INSTRUCTOR: ING. JUAN PEREZ. ING. ELECTRÓNICO ESPECIALISTA EN AUTOMATIZACIÓN Y CONTROL INDUSTRIAL INTRODUCCIÓN • Es bastante conocido que en nuestro día a día y más aun en el mundo industrial, el uso, manejo, transporte y almacenaje de señales se hace casi siempre en formato digital. No es que las señales análogas ya no existan o no importen, seguirán estando allí y de hecho constituyen en muchos casos, la fuente de nuestra información. • Se hace entonces necesario comprender las diferentes formas en que los instrumentos, equipos y sistemas comparten su información. De esto y mas trata la presente unidad. INTERFASES Y PROTOCOLOS DE COMUNICACIÓN” INTRODUCCIÓN • Las interfaces se encargan de preparar los datos para que puedan viajar por el medio de transmisión. Si el medio de transmisión es cobre los datos pueden ser representados como niveles de tensión o de corriente y si es fibra óptica los datos deben ser representados por impulsos luminosos. • El protocolo a su vez se encarga de establecer las reglas que gobiernen el intercambio de datos entre dos equipos. Objetivos: • El objetivo de esta unidad es conocer las interfaces y protocolos que comúnmente se utilizan en una comunicación industrial. CONCEPTO DE BIT, BYTE Y PALABRA Analicemos las siguientes definiciones en conjunto con el diagrama adjunto. Pero ¿cuántos bits se transmiten o reciben en un determinado tiempo?. Y ahora ¿Cuáles son los elementos que permiten la transmisión de estos datos? Los llamaremos... TIPOS DE INTERFACES • INTERFACE RS 232. La distancia entre estaciones a transmitir deberá ser menor a 15m. La velocidad de transmisión puede ser menor o igual a 19 200 bps. Usando MÓDEM permite la comunicación mediante línea telefónica. El conector utilizado consta de 9 o 25 pines. Sólo permite tener un transmisor y un receptor. El modo de comunicación permitida es “SIMPLEX , HALF DUPLEX”. Existe dos hilos para la comunicación de datos (pin 2) para la transmisión y (pin 3) para la recepción. El retorno, tanto para las señales de datos como para el control, se da a través del hilo conectado al pin 7. Los niveles de tensión para las señales de datos y control se establecen según la figura: INTERFACE RS-422 • La interface RS-422 cubre solamente los requerimientos físicos y eléctricos para la transmisión. Emplea señales diferenciales que permiten elevadas velocidades de transmisión de hasta 10 Mbit/s. Características La velocidad de transmisión puede ser menor o igual a 10 Mbps. En el terminal de recepción la diferencia entre los niveles de voltaje es utilizada para descodificación de señales, lo que permite que la transmisión de información sea inmune a las señales de ruido o campos externos a las líneas de transmisión. Longitud en la transmisión de 1220m. Modo de comunicación es Half Duplex. INTERFACE RS-485 Y ¿qué significa transmisión diferencial? CARACTERÍSTICAS Con cable de par trenzado se puede transmitir a velocidades de hasta 100 Kbps a una distancia de 1 000 m. Son interfaces de tensión con corriente elevada: Tensión de señal <6V Estado lógico 1 = diferencia de potencial <200 mV Estado lógico 0 = diferencia de potencial >200 mV Alta calidad en la transmisión. Permiten enlaces multipunto. Hasta un máximo de 32 servicios actuando como transmisores o receptores pueden ser conectados a un cable de dos hilos (en operación tipo bus). La longitud máxima de la línea de transmisión varia desde 1,2 Km. (a 93,75 Kbit/s) hasta 200 m (a 500 Kbit/s). Utiliza el modo de comunicación half-dúplex. Esta interface goza de gran popularidad en aplicaciones industriales. Principalmente emplea cables de par trenzado y apantallados de bajo costo. PROTOCOLO El protocolo es el lenguaje con que se comunican los dispositivos en la red. Es la forma en la que los dispositivos de una red intercambian información. Algunas funciones de los protocolos en la red: Detección de la conexión física sobre la que se realiza la conexión (cableada o sin cables). Cómo se inicia y cómo termina un mensaje. Formato de los mensajes. MODELO TCP/IP El primer modelo de protocolo en capas para comunicaciones de internetwork se creó a principios de la década de los setenta y se conoce con el nombre de modelo de Internet. Define cuatro categorías de funciones que deben tener lugar para que las comunicaciones sean exitosas. La arquitectura de la suite de protocolos TCP/IP sigue la estructura de este modelo. Por esto, es común que al modelo de Internet se lo conozca como modelo TCP/IP. La mayoría de los modelos de protocolos describen un stack de protocolos específicos del proveedor. Sin embargo, puesto que el modelo TCP/IP es un estándar abierto, una compañía no controla la definición del modelo. Las definiciones del estándar y los protocolos TCP/IP se explican en un foro público. Estos documentos disponibles al público. Estos documentos se denominan Solicitudes de comentarios (RFCS). Contienen las especificaciones formales de los protocolos de comunicación de datos y los recursos que describen el uso de los protocolos. Las RFC (Solicitudes de comentarios) también contienen documentos técnicos y organizacionales sobre internet, incluyendo las especificaciones técnicas y los documentos de las políticas producidos por el Grupo de trabajo de ingeniería de Internet (IETF). Capa 1: Nivel físico: • Cable coaxial o UTP categoría 5, Cable de fibra óptica, Cable de par trenzado, Microondas, Radio, RS-232. Capa 2: Nivel de enlace de datos: • Ethernet, Fast Ethernet, Gigabit Ethernet, Token Ring, FDDI, ATM, HDLC. Capa 3: Nivel de red: • ARP, RARP, IP (IPv4, IPv6), X.25, ICMP, IGMP, NetBEUI, IPX, Appletalk. Capa 4: Nivel de transporte: • TCP, UDP, SPX. Capa 6: Nivel de presentación: • ASN.1 Capa 7: Nivel de aplicación: • SNMP, SMTP, NNTP, FTP, SSH, HTTP, SMB/CIFS, NFS, Telnet, IRC, ICQ, POP3, IMAP. Entonces... ¿Cómo podríamos definir fieldbus (bus de campo)? • Primero, es necesario definir lo que es campo. El “campo” es el área de producción o fabricación; es decir, el área donde se localizan las máquinas y transmisores, junto con sus sensores (nivel, presión, temperatura, entre otros) y actuadores (válvulas, solenoides, relés, lámparas, entre otros). BUS DE CAMPO (FIELDBUS) Muchas veces el escuchar hablar de “fieldbus” (bus de campo) es relacionarlo con “una red con características propias”, que nos permite conectar dispositivos de campo ubicados en plantas industriales, con el fin que conversen entre ellos. En cierta medida es cierto, pero no es la definición más adecuada para fieldbus (bus de campo). FIELDBUS O BUS DE CAMPO Se refiere a tecnologías de comunicación y protocolos usados en automatización y control de procesos industriales. La tarea del bus de campo es comunicar los sensores y actuadores con sistemas inteligentes como los PLC y las computadoras, de manera que la información que ellos puedan brindar pueda recorrer el sistema de información de toda la planta. Un bus de campo debe cubrir dos aplicaciones diferentes: • El control secuencial de las maquinarias o fábricas; donde la protección contra el peligro de explosión no es un factor crítico. Se caracteriza por tiempos de reacción cortos, elevada velocidad de transmisión y longitud de bus de hasta 300 metros. • El control de procesos; donde la protección contra los peligros de explosión debe ser intrínsecamente segura. Es posible tener ciclos de tiempo de 100 ms para control y se puede cubrir distancias mayores a 1 500 metros. … Y ¿qué tipos de buses de campo existen? • Existen buses de campo “propietarios” y “abiertos”. • BUS DE CAMPO PROPIETARIO: Son aquellos sistemas que se caracterizan por su restricción de componentes a los productos de un solo fabricante, por lo tanto, no existe compatibilidad con productos de otros fabricante. VENTAJAS: Tienen bajo requerimiento de configuración. Ahorro en tiempo de instalación. DESVENTAJAS: La dependencia de los productos y precios a un fabricante. • BUS DE CAMPO ABIERTO: Los buses de campo abiertos son todo lo contrario. Son sistemas que facilitan la comunicación entre dispositivos de diferentes fabricantes sin necesidad de adaptaciones adicionales Ventajas: Los usuarios podrán usar o desarrollar productos basados en estos buses de campo abiertos a un costo razonable y sin mucho esfuerzo. Existe una completa disponibilidad de herramientas y componentes hardware y software. Desventajas: Son de aplicaciones genéricas. Un bus de campo debe permitir por lo menos tres cosas: • Interconectividad: Los equipos de diversos fabricantes pueden ser conectados en forma segura al bus. • Interoperabilidad: Es la habilidad para la conexión de diversos elementos de diversos fabricantes. • Intercambio: Los equipos de un fabricante pueden ser reemplazados con una funcionalidad equivalente por equipos de otros fabricantes. ¿POR QUÉ USAR UN BUS DE CAMPO? 1. Reduce la complejidad del sistema de control en términos de hardware. Permite reducir la cantidad de equipos de control, tales como: PLC, DCS, hardware, etc. 2. Al reducir los requerimientos de hardware, también se reducen los tiempos de instalación y requerimientos de mano de obra. 3. Las modificaciones futuras, actualizaciones o ampliaciones son fácilmente implementadas y a un costo menor. 4. Al seleccionar un sistema reconocido, abierto y bien establecido, el equipo de campo de su planta puede ser intercambiable con equipos de otros fabricantes sin preocuparse por problemas de incompatibilidad. Bus de campo abierto. Los tiempos de parada y pérdidas de producción son reducidos porque los procedimientos de diagnóstico y corrección de fallas del sistema fieldbus permiten tomar acciones rápidamente. ... Y ¿qué opciones de bus de campo existen actualmente? • En la actualidad existen muchas opciones. Algunos fabricantes han desarrollado sistemas basados en la tecnología disponible (como la interfaz RS-232 ó el protocolo MODBUS) • Otras compañías, sin embargo, han desarrollado nuevos y más poderosos estándares que ofrecen el manejo de mayores cantidades de información a mayor velocidad que MODBUS. Un ejemplo de ellos, es PROFIBUS. NIVELES DE INTEGRACIÓN • NIVEL ACTUADOR-SENSOR O DE MANDO Y REGULACIÓN: Integra los equipos situados a pie del proceso. Los aparatos de este nivel consultan a los finales de carrera y emisores de señal del proceso y controlan, siguiendo el programa establecido, los actuadores y señalizadores. NIVEL ACTUADOR-SENSOR O DE MANDO Y REGULACIÓN CARACTERÍSTICAS • La tendencia actual sugiere el uso de sensores con capacidad de comunicación para reemplazar las señales de 0/4 a 20 mA. • Uso de interfaces RS-485, RS-422, RS-232 y TTY. • Estos sensores y equipos periféricos se conectan a un “bus de campo” para llevar información al controlador (ej. PLC). • Se caracteriza por procesar la información en forma muy segura, tiempos muy cortos, alto tráfico en el bus y mensajes cortos. NIVEL DE CAMPO O CONTROL DE GRUPOS DE AUTOMATIZACIÓN • Contiene PLC que gestionan las áreas del proceso interrelacionadas tecnológicamente (por ejemplo: las líneas de montaje, líneas de transporte, máquinas complejas, etc.). Los datos procedentes de los PLC y equipos de los niveles de automatización superiores se distribuyen, acondicionan y transmiten oportunamente, en función de eventos, a los autómatas del nivel de mando y regulación. CARACTERÍSTICAS • Existe uno o más controladores principales llamados “master”. • El master regula el intercambio de información del bus de campo y contiene el programa de control de la planta. • El master puede ser un PLC o un computador industrial. • El master debe tener una alta velocidad de procesamiento de información y memoria. • Debe contar con interfaces o módulos de comunicación que permita la comunicación con otros equipos o redes industriales de otros fabricantes. • Se recomienda tener capacidad “redundante” para los procesos críticos. NIVEL DE CÉLULA O CONTROL DE LA PRODUCCIÓN Y PROCESO • Se gobierna la totalidad del proceso. En él se recolectan los datos adquiridos en los niveles inferiores, se memorizan y se acondicionan para su procesamiento en los computadoras del nivel de gestión de la empresa. CARACTERÍSTICAS • Se basa en el uso del computador (para usarlo como estación de operador) con un software tipo SCADA (supervisión control y adquisición de datos). • Se representa en forma gráfica y dinámica el comportamiento de la planta. • La estación de operador se conecta al controlador. • SCADA es un software de “arquitectura abierta”. • Ahorro de costos de instalación de quipos periféricos. • Permite la comunicación al nivel superior, ejemplo redes de administración tipo Ethernet, Novell, etc. NIVEL ADMINISTRATIVO O DE GESTIÓN • En este nivel, las computadoras se encargan de funciones administrativas y comerciales para todo el proceso. Estos entregan datos primarios (por ejemplo cantidad y tipo de productos a fabricar) a los equipos en los niveles inferiores y, partiendo de los datos adquiridos en dichos niveles • El intercambio de datos entre los diferentes PLC y equipos de los niveles más bajos de automatización puede hacerse a través de la red local en bus (Modbus, Profibus, etc.). Ethernet es recomendable en los niveles superiores donde se intercambian grandes cantidades de datos. ... Finalmente, ¿qué características básicas debe cumplir una red industrial? Optimizado. Estandarizado. Abierto. Aceptado. Orientado al futuro. Alternativas de implementación para aplicación. Ethernet, Modbus, Profibus, ASInterface. Independencia del origen de tecnologías para clientes. Aplicaciones implementadas y probadas. Innovaciones permanentes y soporte. Ejemplo de una red industrial siemens: Introducción a Profibus. 47 PROFIBUS • Profibus se desarrolló bajo un proyecto financiado por el gobierno alemán. Está normalizado en Alemania por DIN E 19245 y en Europa por EN 50170. El desarrollo y posterior comercialización ha contado con el apoyo de importantes fabricantes com ABB, AEG, Siemens, Klóckner-Moeller, ... Está controlado por la PNO (Profibus User Organisation) y la PTO (Profibus Trade Organisation). Existen tres perfiles: • Profibus DP (Decentralized Periphery): Orientado a sensores/actuadores enlazados a procesadores (PLCS) o terminales. • Profibus PA (Process Automation): Para control de proceso y cumpliendo normas especiales de seguridad para la industria química (IEC 1 1 15 8-2, seguridad intrínseca). • Profibus FMS (Fieldbus Message Specification): Para comunicación entre células de proceso o equipos de automatización. La evolución de Profibus hacia la utilización de protocolos TCP/IP para enlace al nivel de proceso hace que este perfil esté perdiendo importancia. Características de Profibus: • En Profibus DP se distingue entre: maestro clase 1, maestro clase 2, esclavo (sensores, actuadores). • El transporte en Profibus-DP se realiza por medio de tramas según IEC 870-5-1. La comunicación se realiza por medio de datagramas en modo broadcast o multicast. • Las plataformas hardware utilizadas para soportar Profibus se basan en microprocesadores de 16 bits más procesadores de comunicaciones especializados o circuitos ASIC como el LSPM2 de Siemens. La PNO se encarga de comprobar y certificar el cumplimiento de las especificaciones PROFIBUS. LSPM2 Chip para comunicaciones profibus. • Las distancias potenciales de bus van de 100 m a 24 Km (con repetidores y fibra óptica). La velocidad de comunicación puede ir de 9600 bps a 12 Mbps. Utiliza mensajes de hasta 244 bytes de datos. CARACTERÍSTICA DE PROFIBUS CARACTERÍSTICA PROFIBUS Fundadores. Profibus User Group. SIEMENS. Referencia o estándar. Grupo de usuarios. Definición. DIN 19245, Parte 1,2 y 3. IEC estándar. Interface, protocolo y aplicación. Cable. Apantallado, par trenzado, fibra óptica. Topología. Bus. Longitud. 0,2 a 9,6 Km con cable por trenzado. Hasta 100 km con fibra óptica. Interface. RS 485. Velocidad (Kbps). 9.6 kb hasta 12 Mbps dependiendo de la distancia. CARACTERÍSTICA PROFIBUS Número de servicios. Máximo 2 master y 125 esclavos. Codificación. No retorno a cero. Rango de dirección. Máximo 2 master y 125 esclavos. Método de transmisión. Half dúplex. Acceso de bus. Centralizado/descentralizado. Maesto-esclavo. Token rinq. Servicios, nivel de aplicación. Control discreto y de proceso. Acceso de variables. Acceso a programa. Eventos y alarmas. Manejo de datos. Servicios, redes. Programación. Diagnóstico y reportes Funciones Send/Receive. Introducción a ModBus 58 INTRODUCCIÓN • Diseñado en 1979 por Modicon para su gama de controladores lógicos programables (PLCs). • Las razones por las cuales el uso de Modbus es superior a otros protocolos de comunicaciones son: Es público. Su implementación es fácil y requiere poco desarrollo. Maneja bloques de datos sin suponer restricciones. • Basado en la arquitectura maestro/esclavo o cliente/servidor. • Existen versiones del protocolo Modbus para puerto serie y Ethernet (Modbus/TCP). 59 MODBUS MODELO ISO • Modbus con enlace serie, opera de 1200bps a 56Kbps con método de acceso maestro/esclavo. M.P.M. y F.P.M. DEPTO.ELECTRICIDAD-C.I.P. ETI Tudela 60 MODBUS MODELO ISO • Modbus Ethernet TCP/IP. Utiliza la capa física Ethernet con velocidades de 10 Mbps y 100 Mbps y protocolos TCP/IP. 61 CARACTERSTICAS MODBUS CARACTERÍSTICA MODBUS Fundadores. Gould-Modicon. Could, AEG. Referencia o estándar. Grupo de usuarios. Definición. Gould reference manual. No definido. Protocolo. Cable. No definido. Topología. Bus. Longitud. 15m – RS232. 1200m – RS 422. 1000m – TTY. Interface. RS 232. RS 422. TTY. Velocidad (Kbps). 0,6 A 19,2 kb. CARACTERÍSTICA MODBUS Número de servicios. 1 master, máximo 247 esclavos. Codificación. Configurable, ASCII o RTU. Rango de dirección. Método de transmisión. Acceso de bus. 247. No especificado. Maestro – esclavo. Servicios, nivel de aplicación. Control discreto. Manejo de registros. Servicios, redes. Programación. Diagnóstico y reportes. Polling. EJ. ARQUITECTURA DE UNA RED MODBUS M.P.M. y F.P.M. DEPTO.ELECTRICIDAD-C.I.P. ETI Tudela 64 Capa Física RS-485 • Medio: Cable de par trenzado apantallado. • Topología: Bus. • Distancia: máx. 1300 m., entre repetidores. • Velocidad: 1200 bps/56Kbps. • Nodos: 32 (1 master y 31 esclavos) • Conectores: RJ-45, SUB-DB9 65 Capa de Enlace • Método de acceso al medio: master/eslave. • Método de transmisión: Cliente-Servidor. • Seguridad en la transmisión: CRC y LCR. Bit de Start y Stop. Bit de paridad. Flujo continuo (control de flujo). 66 INDUSTRIAL ETHERNET • La norma IEEE 802.3 basada en la red Ethernet de Xerox se ha convertido en el método más extendido para interconexión de computadores personales en redes de proceso de datos. En la actualidad se vive una auténtica revolución en cuanto a su desplazamiento hacia las redes industriales. Es indudable esa penetración. Diversos buses de campo establecidos como Profibus, Modbus etc. han adoptado Ethernet como la red apropiada para los niveles superiores. Principales inconvenientes de Ethernet como soporte para comunicaciones industriales: • El intrínseco indeterminismo de Ethernet se aborda por medio de topologías basadas en conmutadores. En todo caso esas opciones no son gratuitas. • Se han de aplicar normas especiales para conectores, blindajes, rangos de temperatura etc. La tarjeta adaptadora Ethernet empieza a encarecerse cuando se la dota de robustez para un entorno industrial • Como conclusión: Ethernet está ocupando un área importante entre las opciones para redes industriales, pero parece aventurado afirmar, como se ha llegado a hacer, que pueda llegar a penetrar en los niveles bajos de la pirámide CIM. GRACIAS