Proceso de destilación reactiva para la producción de MTBE. Hernández y Marrufo

Anuncio

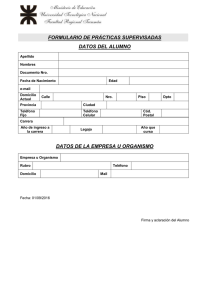

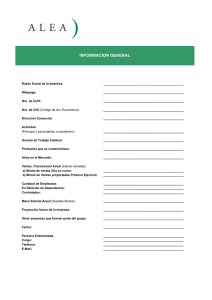

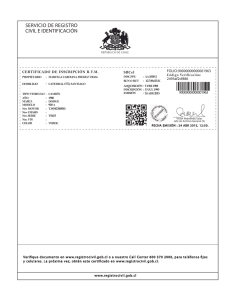

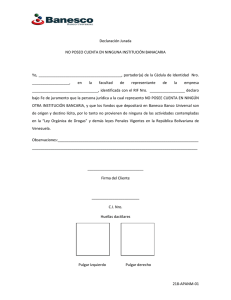

Universidad Metropolitana Simulación de Procesos Proyecto final Profesor: Edgar Chacón Caracas, 2024 Autores: J, Hernández; J, Marrufo Diseño de un proceso de destilación reactiva para la producción de MTBE mediante simulación (SimSci PRO II 10.2) Introducción: El metil tert-butil éter (MTBE) es un compuesto orgánico que se utiliza ampliamente como aditivo en la gasolina. Su principal función es aumentar el octanaje y reducir las emisiones de gases nocivos. En este contexto, este trabajo se centra en el diseño de un proceso de destilación reactiva para la producción de MTBE, donde se parte de una esterificación fischer de metanol e isobutileno. La destilación reactiva es un proceso que combina la reacción química y la separación de productos en una sola etapa. Esta combinación ofrece ventajas significativas en términos de eficiencia energética y rendimiento del producto. El MTBE es elaborado reaccionando catalíticamente el isobutileno y el metanol en un reactor de lecho fijo a una temperatura y presión moderada. La reacción es exotérmica y reversible y es realizada en fase líquida sobre una resina de intercambio iónico catalítica de lecho fijo. En el proceso modelado, una corriente de isómeros butilos y butilenos no deseados enriquecida con isobutileno es mezclada con metanol puro con una pequeña proporción del mismo proveniente de un reciclo para alimentar al reactor. A su vez, es usado como catalizador el mencionado anteriormente como intercambiador iónico, es el Amberlyst 15. Para llevar a cabo este estudio, se realizó la simulación del proceso con SimSci PRO/II v.10.2, herramienta de software utilizada durante el curso. Esquema del proceso: A pesar de que existen distintos diseños de plantas de MTBE, el proceso consta generalmente de tres módulos: módulo de reacción, módulo de recuperación de MTBE que incluye una segunda reacción en la columna de destilación, y un módulo de recuperación de metanol. En la figura Nro.1 se describe ilustrativamente este proceso y respectivamente en la figura Nro. 2 una demostración del proceso en el simulador. Figura Nro. 1 Figura Nro. 2 -Módulo de reacción: La reacción catalítica debe ocurrir a una temperatura y presión moderada y debe considerarse que ésta primera debe ser menor a 90 °C para prolongar la vida del catalizador y evitar reacciones indeseadas. Los datos para la corriente de alimentación al reactor están recogidos en la figura Nro.3. Asimismo, de manera resumida y un poco más ilustrativa se pueden describir las reacciones que se espera que ocurran en el reactor, usadas en el modelo estequiométrico del mismo en el programa, en la siguiente tabla (Tabla Nro. 1). Las características del ya mencionado catalizador, recuperado de la referencia utilizada, de igual manera quedan expresadas en la tabla Nro. 2. Figura Nro. 3 Tabla Nro. 1 Tabla Nro. 2 -Módulo de recuperación del MTBE: Los productos del reactor son procesados en la columna, donde el MTBE, junto con el t-butanol, dimetil butano y trazas de metanol pertenecen a la corriente de fondo. En el proceso global, la reacción del isobutileno para formar el MTBE toma lugar en una sección de la columna de destilación, contenida en ella la resina catalizadora. En la misma unidad, este producto de interés es recogido en el fondo a una concentración molar necesariamente mayor a 95%. -Módulo de recuperación de metanol: En este módulo, la corriente del tope de la misma columna de destilación alimenta a otra columna para una extracción líquido-líquido del metanol con otra alimentación de agua. La corriente de extracción de esta unidad es calentada y separada (flash) para remover las trazas de hidrocarburos todavía presentes en ella. Posteriormente, la solución metanol-agua es fraccionada para recuperar el metanol como producto en el tope, utilizado como reciclo para la alimentación al reactor. El agua es recirculada a la columna de separación donde ocurre la extracción líquido-líquido. Suposiciones hechas para la simulación: De acuerdo con las referencias teóricas se debe especificar que para simplificar la simulación se asume que: 1. El reactor opera en condiciones de estado estacionario. 2. El reactor opera en condiciones isotermas (55 °C). 3. La caída de presión en el reactor es especificada en 69 kpa. 4. Se considera un modelo homogéneo unidimensional en todo el proceso. 5. Dispersiones de masa y energía son despreciables y se asume un modelo de reactor tubular continuo. 6. Mezclado completo de gases a la sección que precede al catalizador. La reacción ocurre sólo en fase líquida. 7. El paquete termodinámico usado es el SRKM. 8. En vista que el programa imprimía un mensaje de error al considerar las interacciones binarias, se tuvo que despreciar estos datos por lo que se asumieron interacciones ideales en cada uno de los compuestos. Lo que debe modificar los resultados. 9. Para la construcción del diisobutileno, formado por dos isómeros del isobutileno en una proporción 3:1, al no estar en la librería del PRO/II se procedió a incluir ambos isómeros y se ajustaron las proporciones en la ecuación química de la reacción. Esta última suposición pudiese ser una razón por la cual no funciona correctamente la simulación al incluir las interacciones binarias. Metodología para la construcción de la simulación: Partiendo de la construcción del proceso en el flowsheet del programa se procedió a establecer los componentes del proceso mostrada en la figura Nro. 2. Donde cómo se mencionó anteriormente los isómeros correspondientes al diisobutileno son los componentes 244TM1P y 244TM2P presentes en la figura Nro. 4. Figura Nro. 4 De acuerdo al paquete termodinámico utilizado, mencionado anteriormente, las especificaciones adicionales dadas al programa corresponden únicamente a los componentes claves para el equilibrio Líquido-Líquido en el cálculo de los coeficientes de reparto pues las interacciones binarias entre cada componente fueron asumidas ideales. Figura Nro. 5 Para las especificaciones de cada unidad de proceso, se siguieron los pasos o datos descritos en los apartados anteriores. Si es importante destacar que para la destilación reactiva, en el módulo de recuperación de MTBE, fue necesario describir la cinética catalítica de la reacción a través de un algoritmo (código) construido a partir de la referencia teórica y los datos mencionados. También en este código se incluye el cálculo de las K involucradas en la reacción, todo planteado con base en la cinética de reacción del MTBE que describe Al Jarallah (1988). Se debe destacar que para las proporciones que salen de esta columna reactiva también se utilizó código, planteado a través del equipo “Calculator” el cual provee PRO/II. Análisis de resultados: En base a la estructura de los resultados mostrados por la referencia sobre la cuál se construyó el programa, se compararán estos mismos. En primer lugar, comparando los resultados de los dos primeros módulos del proceso mostrados en las figuras Nro. 6 y 7 (el reactor y la recuperación del MTBE), se comprueba que son apreciablemente aceptables con unas pequeñas diferencias en solo unos componentes. Figura Nro. 6 (Resultados de reactor y recuperación de MTBE. Referencia) Figura Nro. 7 (Resultados de reactor y recuperación de MTBE. Obtenidos) Evaluando los resultados de la columna de destilación (figuras Nro. 8 y 9, recuperación de MTBE) queda en evidencia que los resultados son aceptablemente similares. Figura Nro. 8 (Resultados obtenidos. Columna de Destilación MTBE) Figura Nro. 9 (Columna de destilación MTBE, Resultados) De acuerdo al módulo de recuperación del metanol, en la sección de extracción líquido-líquido del metanol con el agua, sucede lo mismo, obsérvese las figuras Nro. 10 y 11. Los resultados son aceptablemente similares. Las pequeñas diferencias pueden deberse al efecto de la suposición de las interacciones binarias ideales. Figura Nro. 10 (Extracción Metanol con Agua, Resultados Obtenidos) Figura Nro. 11 (Extracción Metanol con Agua, Resultados Referencia) Por otra parte, los datos obtenidos en la columna de recuperación del metanol para el reciclo a la alimentación del reactor están recogidos en las figuras Nro. 12 y 13. En esta sección si se pueden observar considerables diferencias en los flujos de vapor. Como puede apreciarse en la sección de flujo de alimentación en cada una de las figuras, la diferencia es de un rango similar al de la fase vapor, lo que puede significar que un error en los separadores que anteceden esta unidad (por la suposición de interacciones ideales de los componentes; olefinas y butanos) está siendo propagado hasta este equipo. Sin embargo, el comportamiento es similar. Figura Nro. 12 (Separador Agua-Metanol, Resultados Obtenidos) Figura Nro. 13 (Separador Agua-Metanol, Resultados Referencia) Es importante para realizar un adecuado análisis de los resultados, comparar la conversión global del reactivo de interés que es el isobutileno (IBTE) con la referencia utilizada para el estudio. La conversión es calculada de la siguiente manera: 𝐶𝑜𝑛𝑣. (%) = (𝐼𝐵𝑇𝐸)𝑒𝑛𝑡𝑟𝑎𝑑𝑎 − (𝐼𝐵𝑇𝐸)𝑠𝑎𝑙𝑖𝑑𝑎 (𝐼𝐵𝑇𝐸)𝑒𝑛𝑡𝑟𝑎𝑑𝑎 × 100 = 280.32 − 4.02 280.32 Ec. 1 (Datos obtenidos) 𝐶𝑜𝑛𝑣. (%) = 280.5 − 2.32 280.5 × 100 = 99. 2% Ec. 2 (Datos Referencia) × 100 = 98. 5% Finalmente queda evidenciado que los resultados del proceso son aceptablemente parecidos a los recogidos por Al-Harthi (2008), usados como referencia, pues el error relativo de estos dos valores representa un 0.7%. Estos resultados son considerados para todo el proceso, de manera que se pueda llegar a una conclusión general. Conclusiones: - Suponer las interacciones binarias entre los componentes claves como ideales, no afecta considerablemente los resultados de la simulación. Sin embargo, juegan un papel importante en los cálculos pues el error se propaga en las unidades del proceso. - Construir el diisobutano a partir del 244TM1P y el 244TM2P (en la librería del PRO/II) manteniendo la relación entre ellos sugerida por Al-Harthi (2008), de 3:1, no representó mayor complicación en los resultados de la simulación. - La destilación reactiva ofrece un excelente resultado en la conversión global del proceso y la selectividad del mismo. - El uso de la herramienta Stream Calculator es fundamental en la simulación de un proceso de destilación reactiva. Referencias: - Al-Harthi, F. (2008). Modeling and simulation of a reactive distillation unit for production of MTBE. King Saud University.