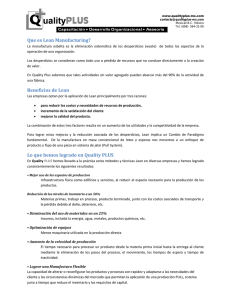

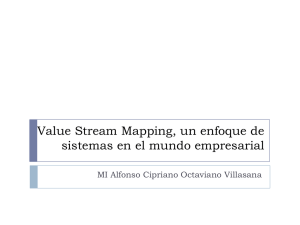

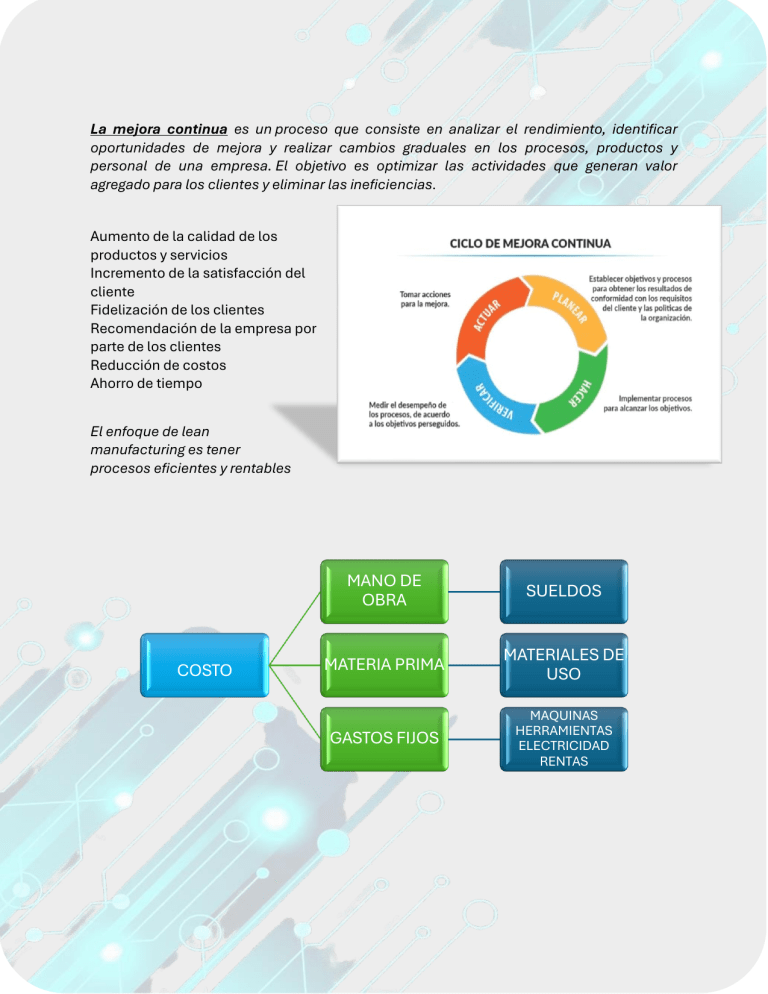

La mejora continua es un proceso que consiste en analizar el rendimiento, identificar oportunidades de mejora y realizar cambios graduales en los procesos, productos y personal de una empresa. El objetivo es optimizar las actividades que generan valor agregado para los clientes y eliminar las ineficiencias. Aumento de la calidad de los productos y servicios Incremento de la satisfacción del cliente Fidelización de los clientes Recomendación de la empresa por parte de los clientes Reducción de costos Ahorro de tiempo El enfoque de lean manufacturing es tener procesos eficientes y rentables COSTO MANO DE OBRA SUELDOS MATERIA PRIMA MATERIALES DE USO GASTOS FIJOS MAQUINAS HERRAMIENTAS ELECTRICIDAD RENTAS ¿QUÉ ES LEAN MANUFACTURING? Lean Manufacturing es “una filosofía /sistema de gestión sobre cómo operar un negocio”. Enfocando esta filosofía/sistema de herramientas en la eliminación de todos los desperdicios (MUDA), permitiendo reducir el tiempo entre el pedido del cliente y el envío del producto, mejorando la calidad y reduciendo los costos. El sistema de gestión LEAN es usado por las mejores compañías del mundo, con resultados comprobados como: • Reducir los costos de operación hasta en un 40%. • Reducción del área utilizada para producción en un 25%. • Reducción de un 30% en el inventario. • Costos de no calidad reducidos un 40%. • Reducción del Lead time en un 45%. DEFINICION DE VALOR Cualquier trabajo o actividad que realizamos podemos clasificarla en una de las siguientes 3 categorías: Con Valor Agregado Sin Valor Agregado Necesario Sin Valor Agregado Tradicionalmente muchas organizaciones tratan de reducir el tiempo de entrega o el rendimiento de su cadena de valor mediante la eliminación de los desperdicios de sus procesos con valor agregado y si bien esto no es una mala idea existen muchas más áreas de oportunidad eliminado o atacando los desperdicios o mudas. Valor Agregado Para que algo tenga valor agregado debe tener 3 características: El cliente debe estar dispuesto a pagarlo El elemento debe cambiar de alguna manera la forma, el ajuste o la función El trabajo debe hacerse correctamente desde la primera vez Si falta alguna de estas 3 características no se puede decir que el paso o el proceso tengan Valor Agregado. Sin Valor Agregado Necesario Es una actividad que no añade valor, pero debe hacerse para satisfacer las necesidades del cliente en las condiciones actuales. Sin Valor Agregado Normalmente se conoce como Muda no añade valor y los clientes no están dispuestos a pagarlo. Definición de la cadena de valor y VSM Proveer una instrucción para el mapa del flujo de la cadena de valor (VSM) Uso del VSM para comprenderlo: Dónde se encuentran los desperdicios. Cómo puede ser mejorado el proceso. Cómo se puede abordar la mejora. VSM = Value Stream Mapping - MAPA DE FLUJOO DE LA CADENA DE VALOR Definición de la cadena de valor y VSM ¿Qué es la cadena de valor? Todas las actividades que agregan y no agregan valor y que son requeridas jpara llevar un producto desde la materia prima hasta el cliente ¿Qué es el mapa de la cadena de valor (VSM)? Es una representación visual de ambos flujos de Material y de Información Enfoque en el VSM Un mapa de flujo de la cadena de valor es usado para representar todo flujo de valor. En este entrenamiento, nuestro enfoque será principalmente dentro de las cuatro paredes de la planta. Se elige el producto que más demanda tiene CT –--------------------------Tiempo ciclo CO Time ------------------- Cambio de Modelo EPEI –-----------------------Cada parte cada intervalo LT----------------------------Lead Time -Tiempo de entrega Shifts –--------------------- Cambio Of Shifts------------------- De turnos Lat Size –-------------------Tamaño de lote MOQ- -----------------------Minino de orden requerida Métrico Lead------------- (Calidad a la primera) UT –--------------------------Disponibilidad de equipo MRP –-----------------------Sistema de administración de materiales Yield – Nivel de Calidad Y = Piezas Buenas / Total de Piezas Producidas First Pass Yield - Métrico Lean (Calidad a la primera) FPY= Piezas buenas a la primera / Total de piezas producidas Rolled Throughput Yield – Metrico Lean (Calidad real de un proceso) RTPY = FPY (1) X FPY (2) X FPY (3) X FPY (4)X 5s ➢ ➢ ➢ ➢ ➢ SELECCIONAR – CALIFICAR ----------------Separar lo necesario de lo no necesario ORDENAR----------------------------------------Cada cosa tenga su lugar LIMPIEZA ----------------------------------------Mantener Limpia el área de trabajo ESTANDARIZAR --------------------------------Mantener los procedimientos DISIPLINA – MANTENER - SOSTENER ----Seguir mejorando de forma continua Gestión Visual • Es un conjunto de técnicas de control y comunicación visual que tienen por objetivo facilitar a todos los empleados el conocimiento del estado del sistema y del avance de las acciones de mejora. • La gestión visual debe: • ▪ Explicarse por sí misma. • ▪ Auto-controlarse • ▪ Mejorar autónomamente. • La gestión visual implementa las herramientas visuales necesarias para: • Facilitar el flujo en la planta. • Mejorar la seguridad, productividad y costos de producción de los equipos utilizando dispositivos visuales. Preguntas Claves para realizar la Gestión Visual. ➢ ➢ ➢ ➢ ➢ ➢ ➢ ¿Por qué? ¿Donde? ¿Que? ¿Cuándo? ¿Quien? ¿Como? ¿Cuanto?