CD-6319.pdf

Anuncio

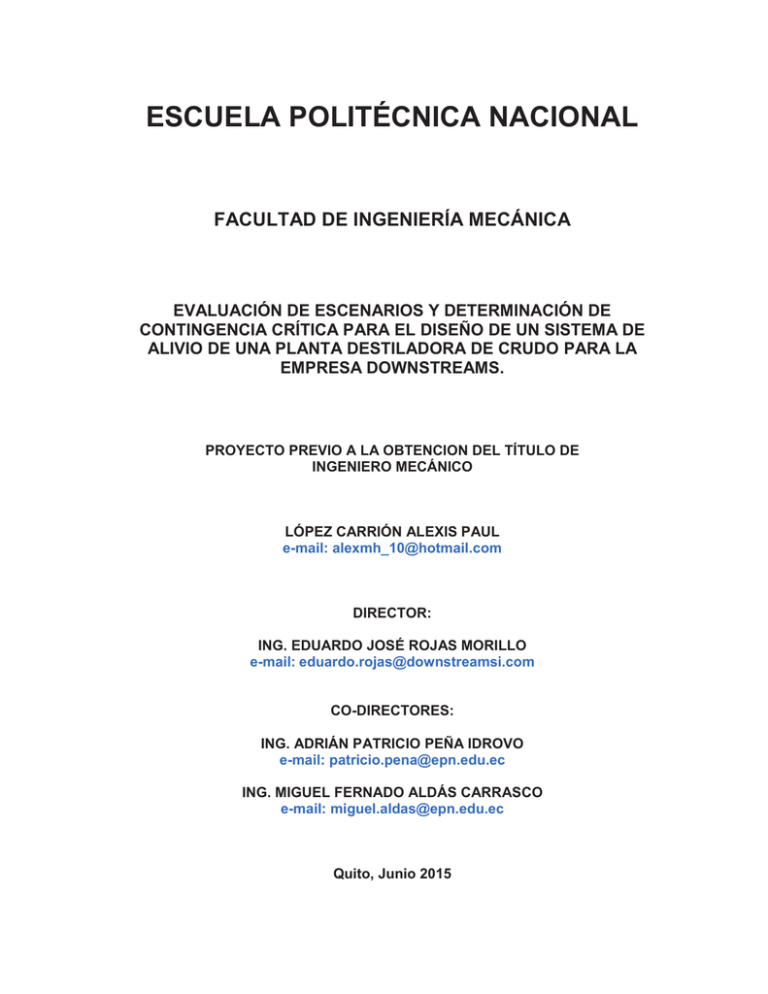

ESCUELA POLITÉCNICA NACIONAL

FACULTAD DE INGENIERÍA MECÁNICA

EVALUACIÓN DE ESCENARIOS Y DETERMINACIÓN DE

CONTINGENCIA CRÍTICA PARA EL DISEÑO DE UN SISTEMA DE

ALIVIO DE UNA PLANTA DESTILADORA DE CRUDO PARA LA

EMPRESA DOWNSTREAMS.

PROYECTO PREVIO A LA OBTENCION DEL TÍTULO DE

INGENIERO MECÁNICO

LÓPEZ CARRIÓN ALEXIS PAUL

e-mail: alexmh_10@hotmail.com

DIRECTOR:

ING. EDUARDO JOSÉ ROJAS MORILLO

e-mail: eduardo.rojas@downstreamsi.com

CO-DIRECTORES:

ING. ADRIÁN PATRICIO PEÑA IDROVO

e-mail: patricio.pena@epn.edu.ec

ING. MIGUEL FERNADO ALDÁS CARRASCO

e-mail: miguel.aldas@epn.edu.ec

Quito, Junio 2015

© Escuela Politécnica Nacional 2015

Reservados todos los derechos de reproducción

i

DECLARACIÓN

Yo, López Carrión Alexis Paúl, declaro bajo juramento que el trabajo aquí descrito

es de mi autoría; que no ha sido previamente presentada para ningún grado o

calificación profesional; y, que he consultado las referencias bibliográficas que se

incluyen en este documento.

La

Escuela

Politécnica

Nacional,

puede

hacer

uso

de

los

derechos

correspondientes a este trabajo, según lo establecido por la Ley de Propiedad

Intelectual, por su Reglamento y por la normatividad institucional vigente.

__________________________

Alexis Paúl López Carrión.

ii

CERTIFICACIÓN

Certifico que el presente trabajo fue desarrollado por Alexis Paúl López Carrión,

bajo mi supervisión.

_______________________

Ing. Eduardo Rojas

DIRECTOR DEL PROYECTO

_______________________

Ing. Adrián Peña

CO-DIRECTOR DEL PROYECTO

________________________

Ing. Miguel Aldás

CO-DIRECTOR DEL PROYECTO

iii

AGRADECIMIENTO

A la Escuela Politécnica Nacional por brindarme los conocimientos necesarios y

fundamentales que me ayudan en el ámbito laboral en el cual me estoy

desenvolviendo en estos momentos como Ingeniero Mecánico.

A mi Director de Tesis Externo, Ing. Eduardo Rojas, por compartir sus amplios

conocimientos y por su acertada dirección para la elaboración de este proyecto.

A mi Director de Tesis Ing. Adrián Peña y Co Director de Tesis Ing. Miguel

Aldás por sus sugerencias y el apoyo brindado en el transcurso de la realización

del tema propuesto.

A las Ingenieros Francys Rivero, Arlenys Gonzales y Ricardo Acosta por su

valiosa colaboración en el desarrollo del proyecto.

A la Empresa Downstream Soluciones Integradas S.A, por otorgarme toda la

información necesaria acerca de planta destiladora la cual fue parte fundamental

del proyecto.

A mis compañeros Andrés, Jonathan y Leonardo por su continuo y afectuoso

aliento.

Y a todas las personas que ayudaron en la realización del este proyecto, de mi

parte hago extensivo mi más sincero agradecimiento.

iv

DEDICATORIA

Este proyecto va dedicado especialmente a dos pilares fundamentales en mi vida

Cristóbal López y Martha Carrión que gracias a sus enseñanzas y palabras de

aliento pude y podré culminar con mucho éxito todos los objetivos propuestos en

mi ámbito profesional y personal.

A mi hermano Christian que siempre fue ejemplo y guía en mi vida, indicándome

el camino académico por el cual debo seguir. A mi hermano menor Randy que le

sirva de motivación para su futuro y que cualquier cosa que se proponga en la

vida lo pueda lograr porque los mayores éxitos siempre están acompañados de

esfuerzo, sacrificio y dedicación.

A los mejores amigos que pude encontrar en la vida: Richi, Chino, Negro y Gabo

unidos desde hace 11 años en los patios del colegio Juan Pío Montufar y como

olvidarme de mi pana rosca Cristian, gracias amigos – hermanos por ser leales y

brindarme una voz de aliento y motivación en el transcurso de todo este tiempo.

A mis amigos de la infancia, Lenincho, Marleins, Oscarin, Davinchi, Locrif,

Petizo, Roly, Betoso, Mono y Piñucs, gracias muchachos por su amistad

sincera.

v

ÍNDICE DE CONTENIDOS

PÁGINA

CAPÍTULO 1 ....................................................................................................................... 1

1.

GENERALIDADES .................................................................................................... 1

1.1 OBJETIVOS. ............................................................................................................. 1

1.1.1

OBJETIVO GENERAL. ................................................................................... 1

1.1.2

OBJETIVOS ESPECÍFICOS. ........................................................................... 1

1.2 ALCANCE. ............................................................................................................... 2

1.3 JUSTIFICACIÓN DEL PROYECTO. ...................................................................... 2

1.4 DESCRIPCIÓN DE LA EMPRESA. ........................................................................ 3

1.4.1

EXPERIENCIA. ................................................................................................ 3

1.4.2

MISIÓN. ............................................................................................................ 4

1.4.3

VISIÓN. ............................................................................................................. 4

CAPÍTULO 2 ....................................................................................................................... 5

2.

MARCO TEÓRICO. ................................................................................................... 5

2.1 SISTEMAS DE ALIVIO DE PRESIONES. ............................................................. 5

2.2 VÁLVULAS DE SEGURIDAD (ALIVIO DE PRESIÓN). ..................................... 6

2.2.1

TIPOS DE VÁLVULAS DE ALIVIO. ............................................................. 8

2.2.1.1

Válvulas de Alivio Convencional. ............................................................. 8

2.2.1.2

Válvulas de Alivio Balanceada. ................................................................ 8

2.3 CABEZAL DE DESFOGUE. ................................................................................... 9

2.4 RECIPIENTE SEPARADOR DE LÍQUIDO KOD (KNOCKOUT DRUM). ........ 10

2.5 FLARE. ................................................................................................................... 11

2.6 BOMBAS DE DESCARGA. .................................................................................. 12

CAPITULO 3 ..................................................................................................................... 13

3.

MARCO METODOLÓGICO .................................................................................. 13

vi

3.1 RECURSOS. ........................................................................................................... 13

3.1.1

RECURSOS HUMANOS. .............................................................................. 13

3.1.2

RECURSOS MATERIALES. ......................................................................... 14

3.2 METODOLOGÍA PARA EL DESARROLLO PROYECTO................................. 14

3.2.1

RECOLECCIÓN DE INFORMACIÓN. ......................................................... 16

3.2.2

ADAPTACIÓN DE LOS DIAGRAMAS DE TUBERÍA E

INSTRUMENTACIÓN (P&IDS). .............................................................................. 20

3.2.3

EVALUACIÓN DE ESCENARIOS POSIBLES DE CONTINGENCIA. ..... 20

3.2.3.1

Obtención de los parámetros de los equipos y la composición del gas. .. 21

3.2.3.2

Definición de las contingencias a evaluar ............................................... 23

3.2.3.3

Evaluación de Escenarios de Contingencia. ............................................ 24

3.2.3.4

Calcular las Cargas Alivio para cada contingencia. ................................ 26

3.2.3.4.1 Alivio por Caso Fuego. ........................................................................ 26

3.2.3.4.2 Alivio Térmico. .................................................................................... 29

3.2.4

CÁLCULOS HIDRAULICOS. ....................................................................... 32

3.2.4.1

Estructurar la simulación con el Programa INPLANT 4.0. ..................... 33

3.2.4.2

Resultados del Simulador Inplant Versión 4.0. ....................................... 38

3.2.5

SELECCIÓN DE VALVULAS DE ALIVIO Y DIMENCIONAMIENTO

DEL NUEVO KOD. .................................................................................................... 45

3.2.5.1

Selección de válvulas de alivio. ............................................................... 45

3.2.5.2

Dimensionamiento del Nuevo KOD........................................................ 47

3.2.5.2.1 Elección de los Soportes para el Recipiente KOD. .............................. 50

3.2.6

SELECCIÓN DE BOMBAS DE TRASFERENCIA DE CONDENSADOS

DESDE EL KOD. ........................................................................................................ 54

3.2.6.1.1 Premisas de Cálculos. .......................................................................... 54

3.2.6.1.2 Datos de Entrada. ................................................................................. 55

3.2.6.1.3 Cálculos Preliminares. ......................................................................... 56

3.2.7

ESPECIFICACIÓN DE MATERIALES. ....................................................... 69

3.2.7.1

Criterios de diseño para la Selección de Materiales ................................ 69

3.2.7.1.1 Presión de Diseño................................................................................. 69

3.2.7.1.2 Temperatura de Diseño. ....................................................................... 70

3.2.7.2

Especificaciones de Materiales. ............................................................... 70

3.2.7.2.1 Tubería. ................................................................................................ 70

vii

3.2.7.2.2 Bridas. .................................................................................................. 71

3.2.7.2.3 Válvulas. .............................................................................................. 71

3.2.7.2.4 Accesorios (Codos, Tee, Reducciónes, Coupling, Niples, Tapón) ...... 71

3.2.7.2.5 Empaquetaduras ................................................................................... 72

3.2.7.2.6 Espárragos y Tuercas. .......................................................................... 72

3.2.8

CÁLCULO DE ESPESOR DE TUBERIA. .................................................... 75

3.2.8.1

3.2.9

Cálculo de Espesores de Pared de Tubería .............................................. 75

HOJA DE DATOS. ......................................................................................... 78

3.2.10

PLANOS ISOMÉTRICOS Y LISTADO DE MATERIALES. .................. 78

3.2.11

PRESUPUESTO REFERENCIAL. ............................................................ 81

CAPÍTULO 4. .................................................................................................................... 84

4.1 CONCLUSIONES. .................................................................................................... 84

4.2 RECOMENDACIONES. .......................................................................................... 86

REFERENCIA BIBLIOGRÁFICAS............................................................................... 87

NORMAS UTILIZADAS ................................................................................................. 89

viii

ÍNDICE DE TABLAS

Tabla 3. 1 Taxonomía de Equipos Estáticos y Rotativos ................................................... 16

Tabla 3. 2 Válvulas de Alivio existentes ........................................................................... 18

Tabla 3. 3 Normas Internacionales utilizadas en el Proyecto ............................................ 19

Tabla 3. 4 Parámetros de Equipos. .................................................................................... 21

Tabla 3. 5 Dimensionamiento de Equipos. ........................................................................ 22

Tabla 3. 6 Composición del Gas. ....................................................................................... 23

Tabla 3. 7 Cargas de Alivio por Caso Fuego para cada equipo. ........................................ 31

Tabla 3.8 Cargas de Alivio por caso de Alivio Térmico para los Intercambiadores de

Calor ................................................................................................................. 31

Tabla 3. 9 Cargas de Alivio de las contingencias para cada equipo. ................................. 32

Tabla 3. 10 Resultado de Alivio para Válvula SV-16 / Equipo V-3 (Fraccionadora). ...... 38

Tabla 3. 11 Resultado de Alivio para Válvula SV-20 / Equipo VF-2 (Filtrador). ............ 39

Tabla 3. 12 Resultado de Alivio para Válvula SV-11 / Equipo V-2 (Desaladora). ........... 39

Tabla 3. 13 Resultado de Alivio para Válvula SV-9 / Equipo PE-7A (Intercam. de Calor).

........................................................................................................................ 40

Tabla 3. 14 Resultado de Alivio para Válvula SV-8 / Equipo PE-7B (Intercam. de Calor).

........................................................................................................................ 40

Tabla 3. 15 Resultado de Alivio para Válvula SV-7 / Equipo PE-4A (Intercam. de Calor).

........................................................................................................................ 41

Tabla 3. 16 Resultado de Alivio para Válvula SV-6 / Equipo PE-4B (Intercam. de Calor).

........................................................................................................................ 41

Tabla 3. 17 Resultado de Alivio para Válvula SV-5 Lado Casco / Equipo PE-6 (Intercam.

de Calor). ........................................................................................................ 42

Tabla 3. 18 Resultado de Alivio para Válvula SV-4 Lado Tubo / Equipo PE-6 (Intercam.

de Calor). ........................................................................................................ 42

Tabla 3. 19 Resultado de Alivio para Válvula SV-3 Lado Casco / Equipo PE-3 (Intercam.

de Calor). ........................................................................................................ 43

Tabla 3. 20 Resultado de Alivio para Válvula SV-2 Lado Tubo / Equipo PE-3 (Intercam.

de Calor). ........................................................................................................ 44

ix

Tabla 3. 21 Diámetros Seleccionados para Tuberías de Salida de las Válvulas de Alivio.

........................................................................................................................ 45

Tabla 3. 22 Selección de Válvulas de Alivio..................................................................... 46

Tabla 3. 23 Datos de Entrada para el Dimensionamiento del KOD. ................................. 48

Tabla 3. 24 Resultados del Dimensionamiento del KOD. ................................................. 49

Tabla 3. 25 Resumen de los resultados de la tabla anterior. .............................................. 50

Tabla 3. 26 Dimensiones Elegidas para las Silletas. ......................................................... 52

Tabla 3. 27 Datos de Entrada de la Bomba 1 .................................................................... 55

Tabla 3. 28 Pérdidas Secundarias de Accesorios en la succión. ........................................ 60

Tabla 3. 29 Pérdidas Secundarias de Accesorios en la Descarga. .................................... 64

Tabla 3. 30 Resultados de los Cálculos Preliminares de la Bomba 1. ............................... 68

Tabla 3. 31 Formato para la Especificación de Materiales del Sistema de Alivio. ........... 73

Tabla 3. 32 Espesores Comerciales seleccionados para las Tuberías del Sistema de Alivio.

........................................................................................................................ 77

Tabla 3. 33 Listado de Materiales para el Sistema de Alivio de la Planta Destiladora. .... 79

Tabla 3. 34 Continuación del Listado de Materiales para el Sistema de Alivio de la Planta

Destiladora. .................................................................................................... 80

Tabla 3. 35 Presupuesto Referencial del Listado de Materiales. ....................................... 82

x

ÍNDICE DE FIGURAS

Figura 2. 1 Régimen de Presiones para una válvula de seguridad con sobrepresión del

10%................................................................................................................... 6

Figura 2. 2 Válvulas de Alivio de Tipo Convencional y Balanceada. ............................... 9

Figura 2. 3 Cabezales de 36’’ de diámetro para el sistema de desfogue del Centro de

Distribución de Gas Marino ........................................................................... 10

Figura 2. 4 Recipiente Separador de Líquido KOD. ......................................................... 10

Figura 2. 5 Flare del CPF-Bloque 15 (Limoncocha-Petroamazonas EP).......................... 11

Figura 3. 1 Esquema del Desarrollo del Proyecto ............................................................. 15

Figura 3. 2 Esquema de Tipos de Líneas para las Instalaciones de la Planta .................... 20

Figura 3. 3 Esquema del Sistema de Alivio de la Planta. ...... ¡Error! Marcador no definido.

Figura 3. 4 Tipo de Simulación. ........................................................................................ 34

Figura 3. 5 Selección del Tipo de Flare. ............................................................................ 34

Figura 3. 6 Composición del Gas que se introducen en el Simulador. .............................. 35

Figura 3. 7 Estructura del Sistema de Alivio..................................................................... 35

Figura 3. 8 Ventana de Premisas de Operación para la Válvula SV-2. ............................. 36

Figura 3.9 Ventana de Longitud de Tubería y Diámetro Nominal de la línea L1 del

Sistema. .......................................................................................................... 37

Figura 3. 10 Posición del Nuevo KOD en el Nodo J011................................................... 47

Figura 3. 11 Silletas para Recipientes Horizontales. ......................................................... 51

Figura 3. 12 Detalle de las Silletas para Recipientes Horizontales. ................................. 52

Figura 3. 13 Distancia entre Sillas..................................................................................... 53

xi

ÍNDICE DE ANEXOS

ANEXO I.

Adaptación de PI&Ds. ................................................................................. 91

ANEXO II.

Tabla 2 de la Norma API 521 ..................................................................... 92

ANEXO III

Resultados De La Simulación con el Programa Inplant. ........................... 93

ANEXO IV Hoja de Cálculo para el Dimensionamiento de las Válvulas de Alivio para

cada equipo. ................................................................................................. 97

ANEXO V. Tabla 4.2 Dimensiones de Silletas para Recipientes. ................................. 108

ANEXO VI. Tablas A-24 para el factor “K” .................................................................. 109

ANEXO VII. Process Industry Practices ......................................................................... 111

ANEXO VIII Tablas ASME B31.3 para la Especificación de Materiales. ..................... 114

ANEXO IX.

Dimensiones de Tuberías de Acero Comercial. ...................................... 116

ANEXO X.

Tabla A-1 ASME B31.3 – Esf. de Fluencia para API 5L. ....................... 117

ANEXO XI. Factor de Calidad de Juntas de Soldadura y Coeficiente por efecto de la

Temperatura. ASME B31.3 ..................................................................... 119

ANEXO XII. Hojas de Datos. ........................................................................................ 120

ANEXO XIII. Imágenes en perspectiva Isométrica del Sistema de Alivio. ................... 123

ANEXO XIV. Planos Isométricos del Sistema de Alivio de la Planta Destiladora de

Crudo. ...................................................................................................... 130

xii

GLOSARIO DE TÉRMINOS

AARH: en español significa la media aritmética de rugosidad altura, y es el

método que se usa para expresar la rugosidad.

Caudal de Alivio Requerido: Es el flujo calculado de descarga de fluido en las

condiciones de alivio requeridas para mantener la presión en el equipo protegido

en el valor de la acumulación permitida o por debajo de ella.

Class o Clase en tubería: designación adimensional para clasificación de

componentes de tubería, que relaciona un rango de presión-temperatura con base

a las propiedades mecánicas de los materiales.

Contingencia: Evento anormal que causa una condición de emergencia por

sobrepresión en los equipos.

Contrapresión: Es la presión que existe a la salida de la válvula como resultado

de conectar la válvula a un sistema de tuberías; la contrapresión es un parámetro

muy importante en los sistemas de alivio, ya que puede causar restricción en la

apertura de la válvula, reducción del flujo de salida, inestabilidad y puede definir la

selección del tipo de válvula de alivio.

Evento: suceso que envuelve el comportamiento de un equipo, una acción

humana o un agente o elemento externo al sistema y que causa desviación de su

comportamiento normal.

Falla: Es la ocurrencia que origina la terminación de la capacidad de un

componente o equipo para realizar su función, bajo condiciones adecuadas de

operación.

Flare: mechero que se utiliza para la quema controlada y segura de gases

disminuyendo las características inflamables, tóxicas y corrosivas.

Knock-Out Drum: recipientes diseñados para separar mezclas con una relación

vapor/líquido alta, es decir la cantidad de vapor a manejar es grande con respecto

a la cantidad de líquido

xiii

Máxima Presión de Trabajo Permisible (MAWP): es la máxima presión que un

componente puede soportar con seguridad en servicio.

Peligro: Condición física o química que pueden causar daños a las personas, al

medio ambiente y/o a la propiedad.

Piping Class: es un documento que contiene las especificaciones de materiales

que deben ser empleados en cada uno de los servicios de los sistemas de

tuberías de una instalación.

Presión de Diseño: es la presión usada en el diseño de equipos y/o elementos

de una instalación.

Presión de Operación: es la presión requerida en el proceso y con la que la

instalación normalmente opera.

Riesgo: Es la probabilidad de causar pérdidas o daños personales, al medio

ambiente y/o a la propiedad como consecuencia de sucesos no deseados.

Sistema: Conjunto de elementos interrelacionados entre sí que cumplen con un

fin específico o función bajo unas condiciones determinadas.

xiv

ABREVIATURAS

ASME:

American Society of Mechanical Engineers.

API:

American Petroleum Institute.

ASTM:

American Society for Testing and Materials.

BPD:

Barrels per day (Barriles por día)

cf/D:

Cubic feet per day (Pies cúbicos por día)

gpm:

Gallons per minute (Galones por Minuto)

KOD:

Knock-Out drum.

MAWP:

Maximum Allowable Operating Pressure (Máxima Presión de Trabajo

Permisible).

NPS:

Nominal Pipe Size. (Diámetro Nominal de Tubería)

NPSH:

Net Positive Suction Head (Cabeza o Altura Neta Positiva de

Succión)

NPSHa:

Net Positive Suction Head Available (Cabeza o Altura Neta Positiva

de Succión disponible)

NPSHr:

Net Positive Suction Head Required (Cabeza o Altura Neta Positiva

de Succión requerida)

PFD:

Process Flow Diagram. (Diagrama de Flujo de Proceso)

PIP:

Process Industry Practices.

P&ID:

Piping and instrumentation Diagram. (Diagrama de Tubería e

Instrumentación)

PSV:

Válvulas de Seguridad y Alivio de Presión.

xv

RESUMEN

El proyecto que se realizó proporciona una ayuda muy útil para la planta

destiladora de crudo la cual no cuenta con un sistema de alivio que proteja al

personal, al ambiente y a los equipos en caso que suceda una desviación en los

parámetros operacionales de la instalación, es decir, que ocurra un evento crítico

en la instalación por una desviación en las variables de proceso o falla del

sistema. Se tiene como antecedentes reportes históricos de eventos con impactos

perjudiciales como fugas de hidrocarburos al ambiente, sobrepresiones y daño de

integridad en los equipos.

Para la elaboración de este proyecto se establece una estructura por fases o

etapas que se deben cumplir para su completa ejecución en base al alcance

establecido, estas etapas son las siguientes:

1. Visualización del Proyecto.

2. Ingeniería Conceptual.

3. Ingeniería Básica.

4. Ingeniería de Detalle.

El proyecto “Evaluación de Escenarios y Determinación de Contingencia Crítica

para el Diseño de un Sistema de Alivio de una Planta Destiladora de Crudo” se

enfocó en la Ingeniería Básica y de Detalle, teniendo en cuenta que en la última

se realizó un estimado de costos (presupuesto) que determinará la magnitud de la

inversión. La razón por la cual no se realizaron las etapas de Visualización y de

Ingeniería Conceptual es porque la planta destiladora de crudo se encuentra

operativa desde hace algunos años y desde el punto de vista de seguridad y

riesgo, se justifica el diseño de un sistema de alivio que garantice el cumplimiento

de las normas de seguridad y diseño aplicadas en instalaciones de manejo de

hidrocarburos, mitigando el posible riego de eventos en la instalación.

A continuación se indica la EDT (Estructura de Descomposición de Trabajo) de

las actividades de una forma lógica y sistemática del proyecto “Evaluación de

Escenarios y Determinación de Contingencia Crítica para el Diseño de un Sistema

de Alivio de una Planta Destiladora de Crudo”, la cual resume en forma general y

xvi

global todo lo que se ha realizado con el fin de alcanzar las metas y los objetivos

propuestos en un principio.

PROYECTO

xvii

INTRODUCCIÓN

El sistema de alivio es la protección de los equipos en operación, es un sistema

mecánico, sin restricciones al flujo, cuya función es proteger y evitar que la

instalación sufra sobrepresiones en equipos y líneas del proceso, llevando el flujo

de alivio hacia el separador KOD (Knock Out Drum) reteniendo los líquidos que

eventualmente están en la corriente y puedan ser retornados por el sistema de

bombeo al inicio del proceso de la planta y direccionar la formación de gases de

hidrocarburo hacia la quema segura por medio de un flare.

En la etapa de Ingeniería Básica y de Detalle se desarrolló una revisión y

comprobación de los documentos entregados por parte del personal de la

empresa, se analizaron los diagramas de tubería e instrumentación (P&IDs) de la

planta para la familiarización del proceso y detección temprana de deficiencias de

diseño y/o sistemas de seguridad. De la revisión de estos diagramas se

generaron los listados de los equipos estáticos, rotativos y el número total de

válvulas de alivio que posee la planta. El proyecto contempla en su alcance la

identificación de las válvulas de alivio de presión existentes que ventean a la

atmósfera en sus puntos de descarga, reemplazándolas por válvulas con nuevas

especificaciones, posteriormente se realiza el diseño de tuberías por medio de

simulación hidráulica que permita unir una red de tuberías por medio de un

colector de descarga a un separador KOD receptor de fluidos, que separa la

corriente en dos fases (líquido/gas), la fase líquida es desalojada del recipiente

(KOD) por medio de un sistema de bombeo que basa su funcionamiento por

interruptores de nivel y los vapores de hidrocarburo son llevados a un punto de

quema segura por medio de un flare.

En visitas realizadas a la planta destiladora de crudo se detectó y se recomendó

como parte de las mejoras de seguridad en el diseño implementar un sistema de

alivio, puesto que la instalación hasta la presente fecha opera con venteos

abiertos, produciendo como consecuencia, que en caso del accionamiento de las

válvulas de alivio estos fluidos se ventean a la atmósfera, lo que produce un alto

riesgo e impacto al ambiente y a la seguridad.

xviii

Por tal motivo es necesario la realización del proyecto “Evaluación de Escenarios

y Determinación de Contingencia Crítica para el Diseño de un Sistema de Alivio

de una Planta Destiladora de Crudo”, que garantice la reducción de fluidos hacia

el ambiente, enviando dichos fluidos hacia un sistema de alivio confinado,

protegiendo los equipos y tuberías de un exceso de presión, disminuyendo con

esto, cualquier evento no deseado dentro y fuera de la planta.

1

CAPÍTULO 1

1. GENERALIDADES

El capítulo contiene los objetivos y los alcances que debe cumplir el presente

proyecto, con su respectiva justificación que avala la realización del mismo, se

tendrá también una breve descripción de la Empresa DOWNSTREAM

SOLUCIONES INTEGRADAS S.A.

1.1 OBJETIVOS.

1.1.1

OBJETIVO GENERAL.

Evaluar los escenarios de contingencia más críticos que pueden impactar de

forma negativa al medio ambiente, al personal o comunidades alrededor y a la

operación de la planta, para posteriormente establecer el diseño de un sistema de

alivio para la planta destiladora de crudo.

1.1.2

·

OBJETIVOS ESPECÍFICOS.

Desarrollar la Ingeniería Básica y de Detalle del Sistema de Alivio de una

Planta Destiladora atmosférica de 26.000 barriles de petróleo para las mejoras

de Operación, Seguridad y disminución del Impacto Ambiental, basado en

Normas Nacionales e Internacionales.

·

Estimar los costos del proyecto considerando la relación costo beneficio para

la empresa.

·

Aplicar los conocimientos adquiridos para desarrollar el proyecto de forma

adecuada, asegurando la confiabilidad y la seguridad integral de la instalación.

2

1.2 ALCANCE.

En el presente proyecto se recopilará y evaluará la información de las variables

del proceso de la instalación y se obtendrá por medio de simulaciones el caso

más crítico o de mayor riesgo.

Se seleccionarán las Válvulas de Alivio para los recipientes a presión e

intercambiadores de calor y se diseñará el sistema de tuberías (cabezal y sus

derivaciones) en base a los parámetros de procesos evaluados, con el cometido

de que las tuberías desalojarán el fluido a un separador KOD (Knock-out Drum).

El separador se diseñará de acuerdo a la Norma ASME Sección VIII División 1,

para confinar el fluido que provienen del sistema de alivio. Luego de la entrada de

fluido al recipiente se produce la separación o condensación de los fluidos más

pesados, dividiéndolos en dos corrientes; la corriente de gas continúa su

trayectoria por un cabezal que culminará en un flare, y la corriente líquida es

almacenada en el separador KOD hasta alcanzar el nivel máximo calculado.

El sistema de bombeo se calculará y seleccionará para desalojar el líquido del

recipiente KOD que tendrá su descarga o recirculación en un punto de entrada al

proceso de la instalación asegurando un menor impacto por perdida de

hidrocarburo.

Por último, se elaborarán los planos que proporcionarán todos los accesorios y

equipos del sistema de alivio, de esta forma se podrá dimensionar el área de

afectación y estimar los costos de materiales del proyecto.

1.3 JUSTIFICACIÓN DEL PROYECTO.

En la actualidad la fuente más importante de la economía del Ecuador es la

exportación de crudo y sus derivados que en los últimos 10 años ha oscilado

entre un 43 y 66% del total de exportaciones del país y entre un 43 y 59% del

presupuesto general del Estado.

Como parte de las mejoras a implantar por la Gerencia de Seguridad de Procesos

en una instalación petrolera que no cuentan con un sistema alivio de presión y

3

que opera con venteos abiertos produciendo como consecuencia que estos

fluidos vayan a la atmósfera en caso de accionamiento de las válvulas de

seguridad y alivio, lo que produce un alto riesgo e impacto al ambiente y la

seguridad. Por tal motivo es necesario la realización de este proyecto, para

disminuir las emisiones de fluidos hacia el ambiente de forma segura, evitando el

fallo de los equipos o tuberías por un exceso de presión, enviando los fluidos que

salen del sistema de alivio hacia sistemas cerrados y confiables, disminuyendo

con esto, cualquier evento no deseado dentro y fuera de la planta.

Desde el punto de vista teórico, el estudio permitirá conocer aspectos importantes

de la Ingeniería Básica y de Detalle para el diseño de un sistema de alivio de una

planta destiladora de crudo, lo que puede servir de soporte, para estudios

posteriores relacionados con otras instalaciones. Así mismo, con la realización de

este proyecto se establecerán procedimientos para adecuar sistemas de alivio de

fluidos asegurando la disponibilidad y confiabilidad de la instalación.

1.4 DESCRIPCIÓN DE LA EMPRESA.

DOWNSTREAMS

profesionales

SOLUCIONES

especializados en

INTEGRADAS

Confiabilidad,

está

conformada

Mantenimiento,

por

Inspección,

Ingeniería, Optimización de Procesos, y Negocios; comprometidos en garantizar

soluciones integrales técnicas y económicas en la Industria, Comercialización y

Transporte mediante la utilización de Herramientas y Técnicas avanzadas que

garantizan a nuestros Clientes el cumplimiento de Estándares, Códigos y Normas

Nacionales e Internacionales en sus procesos.

1.4.1

EXPERIENCIA.

DOWNSTREAMS SOLUCIONES INTEGRADAS ha desarrollado Proyectos para

Clientes tanto del Sector Público como Privado, sobresaliendo en el Sector

Hidrocarburífero. Específicamente en Proyectos de Confiabilidad Integral e

4

Ingenierías Conceptuales, Básica y de Detalle en el área de Producción,

Transporte, Refinación y Comercialización; así como la presentación de

Propuestas Técnicas de Confiabilidad Operacional para mejora de Instalaciones.

1.4.2

MISIÓN.

Proveer soluciones integradas mediante la utilización de recurso humano

altamente calificado en el uso de herramientas y técnicas avanzadas, con el

objetivo de mejorar los procesos productivos de nuestros Clientes.

1.4.3

VISIÓN.

Identificarnos con las necesidades del Cliente a través del conocimiento previo de

los procesos objeto de evaluación, a fin de aportar soluciones técnicas eficientes

que permitan orientar esfuerzos hacia la excelencia productiva, con la debida

responsabilidad social.

5

CAPÍTULO 2

2. MARCO TEÓRICO.

Este capítulo cuenta con la información teórica resumida referente a Sistemas de

Alivio de Presiones, Válvulas de Seguridad, Cabezal de desfogue, Separador

KOD, Flare, y Bombas centrífugas. La información proporcionada en esta sección

será necesaria para el entendimiento de cada una de las partes que conforma el

Sistema de Alivio de la planta.

2.1 SISTEMAS DE ALIVIO DE PRESIONES.

Los sistemas de alivio de presiones están definidos como un grupo de tuberías y

accesorios que transportan fluidos peligrosos e inflamables desde la salida de

cualquier válvula de seguridad a un punto predeterminado donde son quemados y

descargados a la atmósfera. Son utilizados para proteger recipientes y/o equipos

que contienen líquidos inflamables, gases licuados y comprimidos.1 Este sistema

debe cumplir con los siguientes requisitos:

· Conducir los fluidos hacia el quemador.

· Recircular los desfogues líquidos directamente al proceso, de no ser

posible, enviarlos a tanques de almacenamiento para su posterior

recuperación (sistema de recuperación).

· Únicamente descargar a la atmosfera los desfogues de agua y aire.

1 LAURIMAR LUVO; Evaluación del Sistema de Despresurización del Complejo Operacional Rusio Viejo –

PDVSA- Distrito Norte, Estado Monagas.

6

2.2 VÁLVULAS DE SEGURIDAD (ALIVIO DE PRESIÓN). 2

La válvula de seguridad con resorte, es el dispositivo más empleado para el alivio

de presión. Se la conoce también con los nombres de válvula de alivio, válvula de

alivio de seguridad, válvula de alivio de presión y válvula de seguridad de presión.

Se puede definir como un dispositivo que automáticamente sin otra asistencia de

energía que la del propio fluido implicado, descarga fluido para evitar que se

exceda una presión predeterminada y también está diseñada para que se vuelva

a cerrar y se evite el flujo adicional de fluido después de haberse restablecido las

condiciones normales de presión.

Para entender los diferentes tipos de válvulas de seguridad se debe conocer la

terminología empleada, una ayuda gráfica se indica en la Figura 2.1.

Figura 2. 1 Régimen de Presiones para una válvula de seguridad con sobrepresión del

10%.

2

www.insht.es/InshtWeb/Contenidos/Documentacion/FichasTecnicas/NTP/Ficheros/501a600/ntp_510.pdf

7

·

Presión de diseño: Es la presión máxima de trabajo a la temperatura de

diseño. También se puede definir como la presión utilizada para el cálculo del

espesor de un recipiente o un sistema de tuberías.

·

Presión de tarado o de Ajuste: Es la presión manométrica predeterminada a

la que empieza a ascender la válvula de seguridad.

·

Sobrepresión: Es el incremento de presión sobre la presión de tarado durante

el ascenso de la válvula. Se alcanza el valor máximo cuando la válvula está

completamente abierta. Se expresa normalmente como un porcentaje de la

presión manométrica de tarado.

·

Presión de alivio: Es la suma de la presión de tarado más la sobrepresión.

·

Escape, Despresurización. Subpresión de reasiento. (Blowdown): Es la

diferencia entre la presión de tarado y la presión del cierre de nuevo cuando la

válvula retorna a su posición normal de descanso. Este término se expresa

normalmente como un porcentaje de la presión de tarado.

·

Acumulación: Es el incremento de presión sobre la presión de diseño del

equipo durante la descarga a través del sistema de alivio. El término se refiere

al equipo a proteger y no al dispositivo de alivio de presión. La acumulación

máxima permitida está regulada por las normas y códigos de diseño o de

trabajo de los equipos y sistemas. La acumulación es el aumento permitido en

una situación de emergencia y puede variar del 10% de la presión de diseño,

hasta el 25% para situaciones de incendio.

·

Presión acumulada máxima permitida: Es la suma de la presión de diseño y

la acumulación máxima permitida.

·

Presión de trabajo o servicio: Es la presión normal de trabajo del aparato o

sistema a la temperatura de servicio.

8

2.2.1

TIPOS DE VÁLVULAS DE ALIVIO.3

Se pueden distinguir dos tipos según sea su accionamiento: Válvulas de Alivio

Convencional y Válvulas de Alivio Balanceadas como se indican en la Figura 2.2.

Para el proyecto se emplean las Válvulas de Alivio Balanceadas porque permite

contrapresiones mayores que las Convencionales.

2.2.1.1 Válvulas de Alivio Convencional.

Estas válvulas son usadas en la mayoría de las refinerías, son susceptibles de

contrapresión y no son recomendables cuando la contrapresión total excede en

un 10% la presión de ajuste. En presiones cercanas a la atmosférica o inferiores

el límite del 10% raramente se alcanza, por lo tanto, estas válvulas encuentran

aplicación principalmente en sistemas que alivian a la atmosfera

2.2.1.2 Válvulas de Alivio Balanceada.

Este tipo de válvula incorpora un cierre con fuelle, lo cual evita que la descarga de

fluido entre en el espacio del sombrerete. El fuelle tiene un área efectiva igual al

área del asiento de la válvula y esto hace que se disminuya los efectos de la

contrapresión. Están diseñadas para que se igualen las fuerzas ocasionadas por

la contrapresión a ambos lados del disco de cierre de la válvula.

3

https://prezi.com/vozqwvwkzxqa/valvulas-de-alivio-de-presion/

9

Figura 2. 2 Válvulas de Alivio de Tipo Convencional y Balanceada.4

2.3 CABEZAL DE DESFOGUE.

Es la tubería principal a la que se conectan todos los ramales de tubería del fluido

para su conducción hasta el KOD, como se indica en la Figura 2.3.

Seleccionar el diámetro de las tuberías de una planta es un parámetro crítico de la

economía y operatividad de la planta, y éste se define en los cálculos hidráulicos.

Se estima que en una planta de proceso, el costo de la tubería alcanza alrededor

del 20% del costo total de inversión, por esto, la optimización del sistema de

tubería representa ahorros sustanciales para el proyecto.5

4,4

LIRA, ROMAN; Diseño del Sistema de Alivio y Venteo de la Planta Compresora de Gas Led-6 de la

Unidad de Explotación Oritupano Leona; Maracaibo; Junio 2011; pdf.

10

Figura 2. 3 Cabezales de 36’’ de diámetro para el sistema de desfogue del Centro de

Distribución de Gas Marino6

2.4 RECIPIENTE SEPARADOR DE LÍQUIDO KOD (KNOCKOUT DRUM).

Los separadores, conocidos como KOD, Figura 2.4, son claves dentro de

cualquier sistema de venteo. Estos recipientes son horizontales y todas las líneas

que van al flare deben ser enviadas al KOD para que el líquido condensado drene

en el recipiente; usualmente, se instala cerca de la base del flare pero debe

considerarse la intensidad de radiación generada en la base del mismo.7

Figura 2. 4 Recipiente Separador de Líquido KOD.8

6

http://www.tradecoindustrial.com.mx/proyectos/desfogue-GasMarino.php

LIRA, ROMAN; Diseño del Sistema de Alivio y Venteo de la Planta Compresora de Gas Led-6 de la Unidad

de Explotación Oritupano Leona; Maracaibo; Junio 2011; pdf.

8 LIRA, ROMAN; Diseño del Sistema de Alivio y Venteo de la Planta Compresora de Gas Led-6 de la Unidad

de Explotación Oritupano Leona; Maracaibo; Junio 2011; pdf.

7

11

2.5 FLARE.

Es un dispositivo que se utiliza para el quemado de los gases de desecho

liberados por las válvulas de seguridad que protegen a los equipos de la planta

originados en refinerías, plantas químicas, terminales de almacenamiento, en

tuberías y facilidades de producción durante la operación normal o en

emergencias. Existen de diferente tipo: elevadas (Figura 2.5), cortas y fosos

crematorios. Siendo las elevadas las más usadas cuando se está trabajando con

hidrocarburos.9

El flare provee un medio de disposición seguro de las corrientes de vapores

provenientes de esas instalaciones, quemándolos bajo condiciones controladas

de modo que los equipos adyacentes o el personal no estén expuesto a peligro, al

mismo tiempo que se satisfacen los requerimientos de control de contaminación.10

Figura 2. 5 Flare del CPF-Bloque 15 (Limoncocha-Petroamazonas EP)

9 CARDENAS, CRISTHIAN; Especificaciones y Cálculos para el Diseño del Sistema de Alivio y TEA en una

Estación compresora de Gas Natural; Bucaramanga; 2009; pdf.

10 ONSALO FABRICIO; Evaluación del Sistema de Alivio de las Unidades de proceso de conversión y

tratamientos de la refinería El Palito; Caracas, 2013; pdf.

12

2.6 BOMBAS DE DESCARGA.

Para el proyecto “Evaluación de Escenarios y Determinación de Contingencia

Crítica para el Diseño de un Sistema de Alivio de una Planta Destiladora de

Crudo”, se eligieron bombas centrifugas, debido a que el fluido a manejar tiene

una baja viscosidad de 27.1° API, que las hace más eficientes en comparación

con las bombas de desplazamiento positivo las cuales se utilizan para fluidos con

viscosidad alta.

Debido a que se debe controlar la capacidad de líquido en el separador de

condensados KOD, y para evitar que gotas de líquido ingresen al flare cuando el

KOD tenga un nivel de líquido elevado, se hizo necesario agregar un sistema de

bombeo de transferencia de condensados cuyo funcionamiento es por

interruptores de nivel, y consta de dos bombas centrífugas, una para operación y

la otra como respaldo (back up), recirculando así el condensado hacia un punto

de operación de la planta.

13

CAPITULO 3

3. MARCO METODOLÓGICO

El tipo de investigación que se realizó consistió en recopilar la información, para

posteriormente analizar y evaluar los procesos. Con esto se obtuvo datos de

diseño, operación e históricos que ayudaron a desarrollar el diseño de ingeniería.

El capítulo establece la Metodología que se usó para desarrollar el proyecto, es

decir, se tendrá un proceso de seguimiento lineal, el cual empezará con la

recolección de la información de los equipos; teniendo es su parte medular las

evaluaciones, cálculos, especificaciones, hojas de datos, planos, listados de

materiales que ayudan al diseño del Sistema de Alivio de la planta y que

culminará con un presupuesto referencial del costo de diseño de todo el Sistema

de Alivio que se propone en el proyecto.

3.1 RECURSOS.

3.1.1

RECURSOS HUMANOS.

El proyecto contó con el apoyo del personal profesional de la Empresa

DOWNSTREAMS SOLUCIONES INTEGRADAS S.A., específicamente de los

Ingenieros Eduardo Rojas, Francys Rivero, Arlenys Gonzales y Ricardo Acosta.

Además del apoyo del Ingeniero Adrián Peña, y el Ingeniero Miguel Aldás,

docentes en la Escuela Politécnica Nacional en el Área de Ingeniería Mecánica y

Química respectivamente.

14

3.1.2

RECURSOS MATERIALES.

En los recursos que se utilizó para el proyecto se tienen:

·

Bibliografías referentes a los temas que se trataron (Normas, Códigos, Libros y

otras fuentes de información).

·

Equipos de oficina (Computadoras, Impresora, y otros equipos).

·

Software: AUTOCAD 2011, INPLANT 4.0, CADWORX 2010, PAGINA

VIRTUAL DE SULZER PUMS, Programas de Microsoft Office (Word, Excel,

Power Point)

3.2 METODOLOGÍA PARA EL DESARROLLO PROYECTO.

Con el fin de cumplir los objetivos propuestos, el proyecto se estructuró de una

manera coherente y ordenada, siguiendo la secuencia de la Figura 3.1 que se

presenta a continuación:

15

Figura 3. 1 Esquema del Desarrollo del Proyecto11

11

Elaboración Propia.

16

3.2.1

RECOLECCIÓN DE INFORMACIÓN.

El proceso de recolección de información se basó en la búsqueda y recuperación

del levantamiento de información que proviene del Manual de Diseño de la Planta.

La verificación de este levantamiento se realizó con el personal de la Empresa

DOWNSTREAMS SOLUCIONES INTEGRADAS S.A., donde se ratificó por medio

de inspección visual la ubicación física de válvulas, equipos, y parámetros de

operación (presión, temperatura y caudal) asociadas al proyecto “Evaluación de

Escenarios y Determinación de Contingencia Crítica para el Diseño de un Sistema

de Alivio de una Planta Destiladora de Crudo”. Se identificó la estructura existente

para saber si hay áreas disponibles o limitaciones físicas de espacio que pudieran

causar interferencia o afectar a la implantación de los nuevos equipos del sistema

de alivio propuesto.

A partir de cada uno de los Diagramas de Tubería e Instrumentación (P&IDs) que

se recopilaron, se clasificó y elaboró la Tabla 3.1, en la cual se detallan los

siguientes aspectos como: la ubicación de cada equipo en los planos con su

respectiva etiqueta o tag, el tipo y la clase a la que corresponden cada uno de

ellos.

Tabla 3. 1 Taxonomía de Equipos Estáticos y Rotativos

DTI Nº

TAG del

Equipo

Categoría de

Equipo

Tipo de Equipo

Clase de Equipo

PLANO A-00

PLANO A-00

PLANO A-00

B-1A

B-1B

B-1C

Equipo Rotativo

Equipo Rotativo

Equipo Rotativo

Bomba

Bomba

Bomba

Centrífuga

Centrífuga

Centrífuga

PLANO A-00

PLANO A-00

PLANO A-01

PLANO A-01

PLANO A-01

PLANO A-01

PE-1A

PE-1B

B-1E

B-1F

B-6A

B-6B

Equipo Estático

Equipo Estático

Equipo Rotativo

Equipo Rotativo

Equipo Rotativo

Equipo Rotativo

Intercambiador de Calor

Intercambiador de Calor

Bomba

Bomba

Bomba

Bomba

Carcaza y Tubos

Carcaza y Tubos

Centrífuga

Centrífuga

Centrífuga

Centrífuga

PLANO A-01

PLANO A-01

PLANO A-01

PLANO A-01

PLANO A-02

PE-3

PE-4A

PE-4B

PE-6

PE-7A

Equipo Estático

Equipo Estático

Equipo Estático

Equipo Estático

Equipo Estático

Intercambiador de Calor

Intercambiador de Calor

Intercambiador de Calor

Intercambiador de Calor

Intercambiador de Calor

Carcaza y Tubos

Carcaza y Tubos

Carcaza y Tubos

Carcaza y Tubos

Carcaza y Tubos

17

PLANO A-02

PLANO A-02

PLANO A-02

PE-7B

PE-7C

PE-7D

Equipo Estático

Equipo Estático

Equipo Estático

Intercambiador de Calor

Intercambiador de Calor

Intercambiador de Calor

Carcaza y Tubos

Carcaza y Tubos

Carcaza y Tubos

PLANO A-02

PLANO A-02

PLANO A-03

PLANO A-03

PLANO A-04

PLANO A-04

PLANO A-06

PE-7E

PE-7F

V-1

PE-14

V-2

B-21

B-3A

Equipo Estático

Equipo Estático

Equipo Estático

Equipo Estático

Equipo Estático

Equipo Rotativo

Equipo Rotativo

Intercambiador de Calor

Intercambiador de Calor

Vessel

Intercambiador de Calor

Vessel

Bomba

Bomba

Carcaza y Tubos

Carcaza y Tubos

Desaladora Vieja

Carcaza y Tubos

Desaladora Nueva

Centrífuga

Reciprocante

PLANO A-06

B-3B

Equipo Rotativo

Bomba

PLANO A-07

H-2

Equipo Estático

Horno

PLANO A-09

V-3

Equipo Estático

Vessel

PLANO A-09

V-4

Equipo Estático

Vessel

Reciprocante

ConvecciónRadiación

Columna

Fraccionadora

Separador

PLANO A-09

PLANO A-09

PLANO A-10

PLANO A-10

PLANO A-11

PLANO A-11

V-5

V-6

PE-8

PE-2

B-20A

B-20B

Equipo Estático

Equipo Estático

Equipo Estático

Equipo Estático

Equipo Rotativo

Equipo Rotativo

Vessel

Vessel

Intercambiador de Calor

Intercambiador de Calor

Bomba

Bomba

Separador

Separador

Aeroenfriadores

Aeroenfriadores

Centrífuga

Centrífuga

PLANO A-11

PLANO A-11

PLANO A-11

PLANO A-11

PLANO A-12

PLANO A-12

V-7

V-8

V-9

V-10

B-7

B-8A

Equipo Estático

Equipo Estático

Equipo Estático

Equipo Estático

Equipo Rotativo

Equipo Rotativo

Vessel

Vessel

Vessel

Vessel

Bomba

Bomba

Separador

Separador

Separador

Separador

Centrífuga

Centrífuga

PLANO A-12

PLANO A-13

PLANO A-13

PLANO A-13

PLANO A-14

PLANO A-14

B-8B

VF-1

VF-2

VF-3

B-3

B-4A

Equipo Rotativo

Equipo Estático

Equipo Estático

Equipo Estático

Equipo Rotativo

Equipo Rotativo

Bomba

Vessel

Vessel

Vessel

Bomba

Bomba

Centrífuga

Filtro

Filtro

Filtro

Reciprocante

Centrífuga

PLANO A-14

PLANO A-14

PLANO A-14

PLANO A-15

PLANO A-15

PLANO A-15

B-4B

B-5A

B-5B

PE-10

PE-5

PE-9

Equipo Rotativo

Equipo Rotativo

Equipo Rotativo

Equipo Estático

Equipo Estático

Equipo Estático

Bomba

Bomba

Bomba

Intercambiador de Calor

Intercambiador de Calor

Intercambiador de Calor

Centrífuga

Centrífuga

Centrífuga

Aeroenfriadores

Aeroenfriadores

Aeroenfriadores

PLANO A-15

PLANO A-15

PLANO A-16

PLANO A-16

PLANO A-16

PLANO A-16

PE-11

PE-12

B-10A

B-10B

PE-13A

PE-13B

Equipo Estático

Equipo Estático

Equipo Rotativo

Equipo Rotativo

Equipo Estático

Equipo Estático

Intercambiador de Calor

Intercambiador de Calor

Bomba

Bomba

Intercambiador de Calor

Intercambiador de Calor

Aeroenfriadores

Aeroenfriadores

Centrífuga

Centrífuga

Carcaza y Tubos

Carcaza y Tubos

18

PLANO A-16

PLANO A-16

PLANO A-19

PE-15A

PE-15B

B-2A

Equipo Estático

Equipo Estático

Equipo Rotativo

Intercambiador de Calor

Intercambiador de Calor

Bomba

Caja Enfriadora

Caja Enfriadora

Centrífuga

PLANO A-19

PLANO A-19

B-2A

B-2C

Equipo Rotativo

Equipo Rotativo

Bomba

Bomba

Centrífuga

Centrífuga

Elaborado por: Alexis López

Se elaboró la Tabla 3.2 la cual contiene: las válvulas de alivio que existen en la

planta con su respectivo tag, el equipo a la que pertenecen cada una de ellas.

Con esto se detectó las válvulas que ventean a la atmosfera, tomando en cuenta

el fluido con el cual trabajan.

Tabla 3. 2 Válvulas de Alivio existentes

PLANO A-00

TAG de

Válvulas

SV-01

Válvula de Alivio

Pertenece a

equipo:

B-1A

PLANO A-01

SV-02

Válvula de Alivio

PE 3

Si

Crudo

PLANO A-01

SV-03

Válvula de Alivio

PE 3

Si

Diesel

PLANO A-01

SV-04

Válvula de Alivio

PE 6

Si

Crudo

PLANO A-01

SV-05

Válvula de Alivio

PE 6

Si

Diesel

PLANO A-01

SV-06

Válvula de Alivio

PE 4B

Si

Crudo

PLANO A-01

SV-07

Válvula de Alivio

PE 4A

Si

Diesel

PLANO A-02

SV-08

Válvula de Alivio

PE 7B

Si

Crudo

PLANO A-02

SV-09

Válvula de Alivio

PE 7A

Si

Residuo

PLANO A-03

SV-10

Válvula de Alivio

V-1

No

Crudo

PLANO A-04

SV-11

Válvula de Alivio

V-2

Si

Gas

PLANO A-06

SV-12

Válvula de Alivio

B-3A

No

Crudo

PLANO A-06

SV-13

Válvula de Alivio

B-3B

No

Crudo

PLANO A-07

SV-14

Válvula de Alivio

H-2

Si

Vapor

PLANO A-09

SV-15

Válvula de Alivio

V-6

Si

Gasolina

PLANO A-09

SV-16

Válvula de Alivio

V-6

Si

Gasolina

PLANO A-09

SV-17

Válvula de Alivio

V-6

Si

Gasolina

PLANO A-11

SV-18

Válvula de Alivio

V-7

No

Gas

PLANO A-11

SV-19

Válvula de Alivio

V-9

No

Gas

PLANO A-13

SV-20

Válvula de Alivio

VF-2

Si

Gasolina

PLANO A-13

SV-21

Válvula de Alivio

VF-3

No

Gasolina

PLANO A-19

SV-22

Válvula de Alivio

B-2C

Si

Vapor

P&ID Nº

Tipo de Válvulas

Elaborado por: Alexis López

Ventea a la

atmósfera:

No

Fluido:

Crudo

19

Se recopilaron Normas y Códigos que se muestran en la Tabla 3.3, con las cuales

se permiten obtener los lineamientos para que el proyecto se realice de una

manera confiable y segura. Estos documentos tienen la información necesaria,

que sirvió de base para el diseño satisfactorio del nuevo Sistema de Alivio de la

planta. Como se observa en la Tabla 3.3 las Códigos: API RP 520 y 521 ayudaron

para las definiciones y conceptos del sistema de alivio, el ASME B31.3 para las

líneas de proceso, y los demás códigos sirvieron para realizar el denominado

piping class o especificación de los materiales del sistema.

Tabla 3. 3 Normas Internacionales utilizadas en el Proyecto

CODIGO

API RP 520

API RP 521

API 5L

ASME B16.5

ASME B16.9

ASME B16.10

ASME B16.11

ASME B16.20

ASME B16.34

ASME B18.2.1

ASME B18.2.2

ASME B31.3

TITULO

Sizing, Selection and Installation of Pressure Relleving Devices in

Refineries, Part 1 - Sizing and Selection.

Guide for Pressure-Relieving and Depressuring Systems.

Specification for Line Pipe

Steel Pipe Flanges and Flanged Fittings NPS 1/2 Through NPS

24 Metric/Inch Standard

Factory-Made Wrought Steel Buttwelding Fittings

Face-to-Face and End-to-End Dimensions of Valves

Forged Fittings, Socket-Welding and Threaded

Metallic Gaskets for Pipe Flanges - Ring-Joint, Spiral-Wound,

and Jacketed

Valves-Flanged, Threaded, and Welding End

Square and Hex Bolts and Screws, Inch Series

Square and Hex Nuts, Inch Series.

Process Piping

Elaborado por: Alexis López

20

3.2.2

ADAPTACIÓN

DE

LOS

DIAGRAMAS

INSTRUMENTACIÓN (P&IDS).

DE

TUBERÍA

E

Los PI&Ds de la planta destiladora de crudo fueron modificado; y para distinguir

las tuberías e instalaciones existentes en la planta de los nuevos equipos y

tuberías que se instalarán, se realizó cambios en grosor y color de líneas. Luego

se graficaron en algunos PI&Ds las nuevas líneas del sistema de alivio que

partieron de cada válvula que venteaba a la atmósferas hacia un nuevo plano

(PLANO A-20.DWG) del Anexo 1, al cual llegan todas las líneas del sistema de

los PI&Ds intervenidos con los arreglos que se indican en la Figura 3.2.

Figura 3. 2 Esquema de Tipos de Líneas para las Instalaciones de la Planta

3.2.3

EVALUACIÓN DE ESCENARIOS POSIBLES DE CONTINGENCIA.

La carga de diseño al sistema de alivio se establecerá en base a la contingencia

individual que genere la mayor carga de alivio, considerando que sólo se

presentará un evento a la vez. En la Figura 3.3 se muestra un esquema simple de

los equipos que van a ser protegidos por el Sistema de Alivio de la Plan

El código ASME sección VIII Div. 1, recomienda que cada equipo estático

sometido a presión debe tener un medio de alivio, estos alivios se mostraron en la

Tabla. 3.2 Válvulas de Alivio existentes.

21

Figura 3. 3 Esquema del Sistema de Alivio de la Planta.

Los pasos para determinar los escenarios posibles de contingencia son los

siguientes:

3.2.3.1 Obtención de los parámetros de los equipos y la composición del gas.

Los parámetros de los equipos a proteger y la composición del gas están basadas

en la información suministrada por la empresa DOWNSTREAMS SOLUCIONES

INTEGRADAS S.A. y se encuentran en las Tablas 3.4, 3.5 y 3.6.

Tabla 3. 4 Parámetros de Equipos.

TAG DE

EQUIPOS

Orientación

PE-3*

Horizontal

PE-4A

Horizontal

PE-4B

Horizontal

PE-6*

Horizontal

Presión de Temperatura

Operación de Operación

(Psig)

(˚F)

Lado Casco

120

650

Lado Tubo

270

350

Lado Casco

120

450

Lado Tubo

270

370

Lado Casco

120

450

Lado Tubo

270

370

Lado Casco

Lado Tubo

120

270

650

350

22

Lado Casco

Lado Tubo

Lado Casco

270

170

270

515

690

515

Lado Tubo

Horizontal

Botton

Vertical

Top

Vertical

170

150

45

19

16

690

250

720

320

90

PE-7A

Horizontal

PE-7B

Horizontal

V-2

V-3**

VF-2

Elaborado por: Alexis López

Tabla 3. 5 Dimensionamiento de Equipos.

TAG DE

EQUIPOS

Orientación

Casco

29

Tubo

1

Casco

37

Tubo

1

Casco

37

Tubo

1

Casco

Tubo

Casco

Tubo

29

1

35

1

Casco

Tubo

Horizontal

Botton

Vertical

Top

Vertical

35

1

120

PE-3

Horizontal

PE-4A

Horizontal

PE-4B

Horizontal

PE-6

Horizontal

PE-7A

Horizontal

PE-7B

Horizontal

V-2

V-3

VF-2

Diámetro

externo

(pulgs)

Elaborado por: Alexis López

Número

de Tubos

Internos

330

Longitud / Altura

(pulg)

Fluido

192

Diesel

192

Crudo

192

Reflujo Lateral

192

Crudo Desalado

192

Reflujo Lateral

192

Crudo Desalado

192

192

192

192

Diesel pesado

Crudo Desalado

Crudo Desalado

Residuo

-

192

192

360

Crudo Desalado

Residuo

Crudo Desalado

120

-

1260

Crudo Desalado

24

-

36

Gasolina

546

546

330

444

444

23

Tabla 3. 6 Composición del Gas.

GAS

% VOLUMEN

%PESO

0,013

0.013

0,269

0,193

0,798

1,286

0,052

0.052

0,159

0,128

0,546

0,937

Metano

Etano

Propano

Isobutano

Butano

TOTAL

Elaborado por: Alexis López

3.2.3.2 Definición de las contingencias a evaluar

En esta parte se definen las contingencias para:

· Las válvulas de alivio SV-02 y SV-03 del intercambiador de calor de tubo y

coraza PE-3 que se encuentra en el Plano A-01. El intercambiador recibe la

corriente de dos fluidos: el primero que es crudo proveniente del

intercambiador de calor PE 1A/B, y el segundo que es el destilado N°1

desde la Bomba B-3 (Plano A-14).

· Las válvulas de alivio SV-04 y SV-05 del intercambiador de calor de tubo y

coraza PE-6 que se encuentra en el Plano A-01. El intercambiador recibe la

corriente de dos fluidos: el primero que es crudo proveniente de la

desaladora V-1 (Plano A-03), y el segundo que es diésel pesado desde las

bombas B-3/4/5A/5B (Plano A-14).

· La válvula de alivio SV-06 del intercambiador de calor PE-4B de tubo y

coraza que se encuentra en el Plano A-01. El intercambiador recibe la

corriente de dos fluidos: el primero que es crudo proveniente de la

desaladora V-1 y del PE-4A (Plano A-03), y el segundo que es reflujo

lateral diesel desde las bombas B-6A/6B (Plano A-01).

· La válvula de alivio SV-07 del intercambiador de calor PE-4A de tubo y

coraza que se encuentra en el Plano A-01. El intercambiador recibe la

corriente de dos fluidos: el primero que es crudo proveniente de la

24

desaladora V-1 y del PE-3 (Plano A-03), y el segundo que es reflujo lateral

diesel desde las bombas B-6A/6B y del intercambiador PE-4B (Plano A01).

· La válvula de alivio SV-08 del intercambiador de calor de tubo y coraza PE7B que se encuentra en el Plano A-02. El intercambiador recibe la corriente

de dos fluidos: el primero que es crudo proveniente del intercambiador PE7A (Plano A-02), y el segundo que es de residuos desde la bomba B-2B

(Plano A-19).

· La válvula de alivio SV-09 del intercambiador de calor de tubo y coraza PE7A que se encuentra en el Plano A-02. El intercambiador recibe la corriente

de dos fluidos: el primero que es crudo proveniente del intercambiador PE6 (Plano A-01), y el segundo que es de residuos desde la Bomba B-2B

pasando por PE-7B (Plano A-02).

· La válvula de alivio SV-11 de la desaladora nueva V-2 que se indica en el

Plano A-04.

· Las válvulas de alivio SV-15, SV-16 y SV-17 de la fraccionadora V-3 del

Plano A-09.

· La válvula de alivio SV-20 del Filtrador VF-2 que se indica en el Plano A-13,

recibe gasolina del filtrador VF-3 (Plano A-13).

3.2.3.3 Evaluación de Escenarios de Contingencia.

La determinación de las contingencias que puedan causar una sobrepresión en

los equipos presentes en la planta, se realizará de acuerdo a lo indicado en la

Norma API-521 (Guide for pressure relieving and depressuring systems – Guía de

alivio de presión y sistemas de despresurización), en la Sección 3 “Determinación

de los flujos individuales de alivio”.

El flujo de alivio para las válvulas de los equipos se determinará considerando

como contingencia:

25

a) Salida Bloqueada.

El cierre inadvertido de la válvula de salida de un equipo mientras la instalación

está en operación puede generar acumulación de fluidos, ocasionando así, una

sobrepresión no deseada en los equipos como lo indica la Norma API 521 en

Tabla 2 que se encuentra en el Anexo II. A continuación se indican las razones

por las cuales la contingencia por salida bloqueada no se aplica en los equipos

que forman parte del sistema de alivio.

Ø Desaladora V-2.

En este equipo se tendría la probabilidad de cierre de la válvula PV-001 (Plano A04), cuando esto suceda las protecciones de instrumentación sensarán este

aumento de presión y se tomarán acciones que restituyan las condiciones

normales o seguras de la instalación, adicional, en caso que no actúen estas

protecciones por alguna circunstancia, la instalación está conformada por bombas

de carga centrífuga B-1E y B-1F (Plano A-01) donde la presión de shut off de una

de ellas en servicio nunca sobrepasará la MAWP de los componentes que

conforma el sistema, evitando así que la desaladora tenga sobrepresiones, por

esta razón este equipo no se evaluó por Salida Bloqueada.

Ø Fraccionadora V-3 y Filtro VF-2.

Aguas abajo de estos equipos no existen válvulas que impidan el flujo normal del

fluido en el sistema, por tal motivo no existirá sobrepresiones por salidas

bloqueadas, por esta razón estos equipos no se evaluarán para este tipo de

contingencia.

Ø Intercambiadores de Calor.

Para los Intercambiadores de Calor la contingencia por Salida bloqueada no se

evalúa, sin embargo, para esta clase de equipos se aplica la evaluación de

contingencia por Alivio Térmico.

26

b) Alivio por Caso Fuego.

Todos los equipos estáticos en la instalación son susceptibles a presentar

acumulación y sobrepresión debido a la evaporación de líquidos que contienen,

en función del calor latente de vaporización de los fluidos en cada uno de los

equipos.12

Para los intercambiadores de calor se estudia el caso de contingencia por alivio

térmico pero el procedimiento para hallar el flujo de alivio de los equipos no es

diferente al de contingencia de alivio por caso fuego como se puede observar en

el ítem 3.2.3.4.

3.2.3.4 Calcular las Cargas de Alivio para cada contingencia.

3.2.3.4.1 Alivio por Caso Fuego.

La contingencia por fuego deberá considerarse debido a que los equipos de la

planta manejan fluidos inflamables y están sujetos potencialmente a ser

expuestos a un incendio, lo cual podría conducir a una sobrepresión por

vaporización de los líquidos contenidos. El procedimiento va a depender de la

orientación del recipiente para determinar el área mojada expuesta dentro de los

25 pie de altura como indica la Norma API 521 (Guide for pressure relieving and

depressuring systems – Guía de alivio de presión y sistemas de despresurización)

en su ítem 3.15.1.1 Efectos del Fuego en la Superficie Humedecida de un

Recipiente.

La sobrepresión de los equipos, causada por efecto de la vaporización del líquido

contenido, será manejada por las válvulas de alivio de cada recipiente, por lo que

deberá ser estimada su carga de alivio.

La estimación de cargas de alivio por contingencia fuego, se realizará utilizando

las siguientes ecuaciones que se encuentran en la Norma API 521 (Guide for

12 LIRA, ROMAN; Diseño del Sistema de Alivio y Venteo de la Planta Compresora de Gas Led-6 de la Unidad

de Explotación Oritupano Leona; Maracaibo; Junio 2011; pdf

27

pressure relieving and depressuring systems – Guía de alivio de presión y

sistemas de despresurización) página 16:

Dónde:

M:

Flujo Másico a Aliviar (lb/h)

Q:

Cantidad de calor absorbida por la superficie mojada del recipiente (BTU/h)

l:

Calor latente de vaporización (BTU/lb).

Para los cálculos hidráulicos posteriores se necesita transformar el flujo másico a

pie3/D, y para esto se tiene la ecuación 3.2.13

Dónde:

M”:

Flujo Másico a Aliviar (pie3/D)

M:

Flujo Másico a Aliviar (lb/h)

PM:

Peso molecular del fluido (lb/lbmol).

La cantidad de calor absorbida por la superficie mojada del recipiente (Q), se

estimará a partir de la siguiente ecuación:

13

Downstremas Soluciones Integradas S.A; Evaluación De Escenarios Posibles De Contingencia; Proyecto

No #AFE; Cod. Documento TIG-CPF-BP040-EST-001-Rev.0.

28

Dónde:

F:

Factor ambiental, para el caso de recipientes sin aislamiento es igual a 1.

A:

Superficie mojada (pie2).

El área mojada para recipientes cilíndricos verticales, se determinó a partir de la

siguiente ecuación:14

Dónde:

A:

Superficie mojada (pie2).

D:

Diámetro del recipiente (pie).

h1:

Altura de líquido en el recipiente, expuesta al fuego (pie)

Para recipientes cilíndricos horizontales, se utilizará la siguiente ecuación: 14

Dónde:

A:

Superficie mojada (pie2)

De:

Diámetro externo del recipiente (pie)

Di:

Diámetro interno del recipiente (pie)

L:

Longitud tangente/tangente (pie)

h i:

Altura máxima de líquido, en el recipiente expuesto al fuego (pie)

14

Downstremas Soluciones Integradas S.A; EVALUACIÓN DE ESCENARIOS POSIBLES DE

CONTIGENCIA; Proyecto No #AFE; Cod. Documento TIG-CPF-BP040-EST-001-Rev.0.

29

3.2.3.4.2 Alivio Térmico.

De acuerdo a la Norma API RP 521 (Guide for pressure relieving and

depressuring

systems

–

Guía

de

alivio

de

presión

y

sistemas

de

despresurización), el flujo másico aliviado por exposición al fuego en

intercambiadores de calor se determina asumiendo que estos se comportan como

recipientes a presión en lado coraza. Para el lado Tubo la carga de alivio puede

calcularse con la ecuación 3.6 y 3.3, utilizando el área de un tubo desnudo, no

obstante la forma de cálculo del área mojada varía.

Dónde:

F:

Flujo másico a aliviar. (gpm)

B:

Coeficiente de expansión cúbica = 0.0004 (Tabla 4 – API RP 521)15

Q:

Cantidad de calor absorbida por los tubos. (BTU/h)

G:

Gravedad especifica del fluido. (Adimensional)

C:

Calor específico del fluido en los tubos. (BTU/lb °F)

Dónde:

A:

Superficie mojada (pie2)

D:

Diámetro del tubo (pie)

L:

Longitud del tubo (pie)

n:

Número de tubos.

15

API RP 521; Guide for Pressure-Relieving and Depressuring Systmes; 4ta Edición; Marzo 1997.

30

Ø Si el calor latente de vaporización no puede ser determinado la Norma API RP

521 (Guide for pressure relieving and depressuring systems – Guía de alivio

de presión y sistemas de despresurización) establece un valor mínimo de 50

BTU/lb para los hidrocarburos, como una aproximación aceptable.

Ø El peso molecular y el calor específico de los fluidos fueron suministrados por

la empresa DOWNSTREAMS SOLUCIONES INTEGRADAS S.A.

Ø La altura del nivel máximo del contenido líquido en los equipos V-2, V-3 y VF-2

es aproximadamente ¾ de la capacidad de cada equipo.

A continuación en las Tablas 3.7 y 3.8 se indican los resultados de las ecuaciones

anteriormente descritas obteniendo el resultado final de la carga de alivio para la

evaluación de contingencia caso fuego de cada equipo.

30

105

3

16

16

16

16

16

16

16

16

Lado Casco

Lado Tubo

Lado Casco

Lado Tubo

Lado Casco

Lado Tubo

Lado Tubo

Lado Casco

Longitud/

Altura

(pie)

Elaborado por: Alexis López

PE-7A

PE-7B

PE-6*

PE-4A

PE-4B

PE-3*

TAG DE EQUIPOS

7,41

75,00

2,25

h1

(pie)

9,88

9,96

1,99

Diámetro

Interno

(pie)

10

10

2

Diámetro

Externo

(pie)

786,38

2424,26

17,17

Área

Mojada

(pie2)

4973223,36

12519148,12

216163,59

Q (Calor

Absorbido)

(BTU/h)

50

50

50

99464,47

250382,96

4323,27

3,047

2,384

2,867

2,384

-

h1

(pie)

M

Q

Calor Latente

Diámetro Diámetro Área

Flujo

(Calor

de

PM

Interno

Externo Mojada

Másico a

Absorbido) Vaporización

(lb/lbmol)

(pie)

(pie)

(pie2)

Aliviar

(BTU/h)

(BTU/lb)

(lb/h)

2,417

129,00 1129532,04

2,384

50

22590,64

27,93

0,065

0,083

324,29 2405372,56

50

48107,45

3,083

168,10 1403445,05

3,047

50

28068,90

27,93

0,065

0,083

536,55 3634953,74

50

72699,07

2,384

2,417

129,00 1129532,04

50

22590,64

27,93

0,083

324,29 2405372,56

0,065

50

48107,45

0,065

0,083

436,31 3067997,18

50

61359,94

2,917

157,49 1330385,72

2,867

50

26607,71

27,93

31

M”

Flujo

Másico a

Aliviar

(pie3/D)

7366,64

718,93

9153,05

1086,43

7366,64

718,93

854,81

8676,57

32434,60

81647,97

1409,79

F

Flujo

Másico a

Aliviar

(gpm)

3,734

5,643

3,734

4,440

-

27,93

27,93

27,93

Calor Latente

M

M”

de

Flujo Másico

PM

Flujo Másico

Vaporización

a Aliviar

(lb/lbmol)

a Aliviar

(BTU/lb)

(lb/h)

(pie3/D)

Tabla 3. 8 Cargas de Alivio por caso de Alivio Térmico para los Intercambiadores de Calor

Elaborado por: Alexis López

V-2

V-3

VF-2

TAG DE Longitud/Altura

EQUIPOS

(pie)