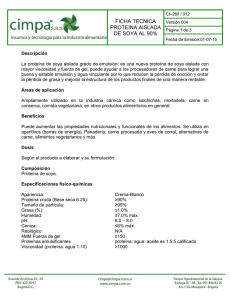

CD-2258.pdf

Anuncio