CD-3990.pdf

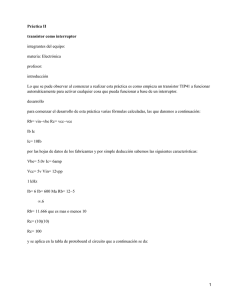

Anuncio