CD-4181.pdf

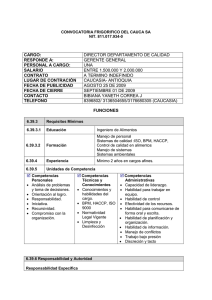

Anuncio