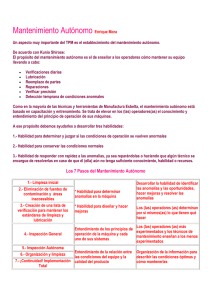

CD-2662.pdf

Anuncio