CD-4763.pdf

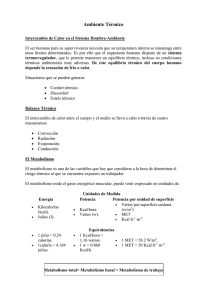

Anuncio