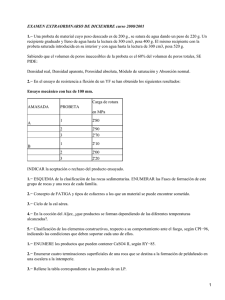

CD-5929.pdf

Anuncio