Articulo IEEE - TESIS

Anuncio

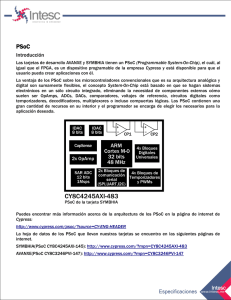

MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 1 Módulo De Instrumentación Virtual Para Torres De Perforación Petrolera (Abril 2008) Universidad Distrital Francisco José De Caldas, Facultad Tecnológica, Tecnología en Electrónica, Grupo de investigación INTEGRA. Mario Alberto Salazar Barreto Código.: 20041073090, Francisco González Buitrago Código.: 20041073043. Abstract—Este artículo presenta el diseño y posterior implementación de un prototipo de módulo virtual bajo configuración maestro – esclavo. Este modulo está compuesto por cuatro esclavos y un maestro y será capaz de adquirir información de uno o varios taladros de perforación petrolera. La ventaja de este prototipo es la de tener un único artefacto para obtener diferentes variables (digitales y análogas), que existen en la torre de perforación, como las RPM (revoluciones por minuto), profundidad y otros (por lazos de corriente) usando sensores adecuados para ambos casos. El módulo se comunica al computador mediante protocolo USB (Universal Serial Bus) y es monitoreado mediante instrumentación virtual (LabView). Como resultado obtenemos un módulo práctico y barato de acuerdo con el objetivo del Grupo de Investigación INTEGRA de la Universidad Distrital F.J.C, Facultad Tecnológica. El sistema basa su funcionamiento en microcontroladores PSoC™ (Program System on Chip). Palabras claves: PSOC™ (Program System On Chip), I2C (Inter-Integrated Circuit), instrumentación virtual, adquisición de datos, lazo de corriente 4-20mA, USB (Universal Serial Bus), Taladro de Pozo Petrolero, Tacómetro, Contador UP DOWN, MWD. Abstract— This paper shows a virtual module design and his implementation, under master- slave configuration. This module is composed by four slaves and a master, Module's principal function is to acquire data from a petroleum perforation drill. The advantage of this prototype is to have a unique artifact to obtain different variables (digitals and analogues) presented in petroleum perforation, as rpm (revolution per minute), deep and others (from current loops) using adequate sensors in both cases. The module is communicating with the computer by USB (Universal Serial Bus), and monitoring by a virtual instrumentation System (LabView). As result we obtained a practical and cheap module Escrito hecho el 16 de Abril de 2009. Este articulo IEEE va dirigido como requisito para optar el título de Tecnólogo en Electrónica. F. González y M. Salazar estudian Tecnología en Electrónica en la Facultad Tecnológica,, de la Universidad Distrital Francisco José De Caldas – Bogotá, Colombia. (e-mails: pachogonbu@yahoo.com y tvadicto@gmail.com respectivamente). according a purpose in the Investigation group INTEGRA at District University F.J.C, Technological Faculty. The main components are PSoC™ (Program System on Chip) Microcontrollers. Key words: PSoC™ (Program System On Chip), I2C (Inter-Integrated Circuit), virtual instrumentation, data acquisition, current loop 4-20mA, USB, Oil Drill, Tachometer, UP DOWN Counter, MWD 1. INTRODUCCION U NO de los sectores más fuertes de la economía colombiana es el de los hidrocarburos, por esta competitividad las empresas de explotación petroleras siguen experimentando profundos cambios que van no solo con las nuevas formas de perforación, sino además de usar las mismas para explotar inclusive energía geotérmica (OPEP, 2008). Buscando sistemas mejores y mas rentables de monitoreo y es ahí donde la electrónica juega un papel fundamental para este tipo de instrumentos, ya que desde su aparición ha favorecido en la fabricación de sistemas y dispositivos cada vez mas pequeños, compactos y potentes, ejemplo de ello son los PSoC™. Este artículo muestra como, aplicando tecnología PSoC™ (Program System on Chip), para el desarrollo de un dispositivo de instrumentación industrial - virtual, de una forma menos costosa y más compacta, que los utilizados en su mayoría en el país. Uno de los objetivos que promueve del grupo de investigación INTEGRA, es tomar tecnologías nuevas para el medio para darlas a conocer en el contexto y que sean además implementadas en instrumentos virtuales que permitan la enseñanza y la aplicación industrial. Como es el caso de los PSoC™; que intervienen como alternativa para realizar diseños electrónicos mas sofisticados MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 2. CARACTERISTICAS PRINCIPALES DE LA INSTRUMENTACION PETROLERA Acorde con la API (American Petroleum Institute), en la extracción del petróleo, gas natural, energía geotérmica, entre otros. Se deben tener ciertos parámetros de medición para que el proceso sea seguro y eficaz, este tipo de medidas se conocen como MWD (Measurement While Drilling) y LWD (Logging While Drilling) 2 Venezuela (ECOPETROL, Carta Petrolera. 2007). Por ende se puede afirmar que la instrumentación petrolera en Colombia y desarrollada en el mismo país es minima comparada con la que se trae desde el exterior, y por ende es necesaria la implementación de nuevas tecnologías acorde a la competitividad y a la situación del país como proveedor de recursos energéticos Los instrumentos LWD y MWD miden parámetros diferentes. Los instrumentos LWD miden “in situ” propiedades de formación de gases, con aparatos que están localizados en los cuellos de taladro inmediatamente encima de la broca del taladro. Los instrumentos MWD a veces están localizados en los cuellos de taladro, así como pueden estarlo en la mesa rotatoria o en el malacate y miden parámetros de perforación (por Ej., el peso sobre la broca, el momento de rotación, la posición, etc.). En síntesis, LWD mide parámetros de la superficie a taladrar y MWD los parámetros del taladro de explotación petrolera (Mian, 1992) 2.1 ESTADO DEL ARTE La instrumentación que se puede conseguir en la región es 100% importada y del tipo LWD, en su mayoría se tiene instrumentación de tipo análoga del taladro (Drilling Data), basado en un sistema de accionamiento electromecánico que consta de una serie de contactores, los cuales con la ayuda de elementos de mando (pulsadores, temporizadores con mecanismo de relojería, termostatos, presostatos y detectores de proximidad capacitivos) presentan problemas de maniobrabilidad y resolución, dejando un margen de error por parte de los operarios que miden el funcionamiento de la misma, y en ocasiones cometiendo errores humanos, bien sea por la antigüedad del equipo o por fatiga del operario. (ECOPETROL, Carta Petrolera. 2005) Aunque existen algunos sistemas de medida MWD/LWD, estos son utilizados principalmente en perforación direccional (taladrado no lineal), o en plataformas petroleras “costa afuera” (Off Shore). Estos instrumentos son en su mayoría manejados por el Sistema SCADA, (Supervisory Control and Data Acquisition), basando su tecnología en PLC, pero son muy costosos. En su mayoría son alquilados o comprados a empresas tales como Wagner Instrumentations, Nabors Drilling y Petron, principales proveedores de instrumentación Petrolera en Colombia. Un ejemplo de este sistema se puede ver en la Fig. 1 Además estos sistemas no se adaptan a la mayoría de taladros que existen, (la mayoría bastante obsoletos), y por ende hay que alquilar también la torre de perforación (ANH, Informe Mayo 2008) de hecho, en Colombia existe solamente un taladro de última tecnología, el taladro G-102, el cual fue alquilado a Fig. 1. Sistema MWD-SCADA Off shore (www.nabors.com) 2.2. INNOVACION DEL INSTRUMENTACION PETROLERA. de Nabors Drilling SISTEMA DE Debido a lo expuesto anteriormente, se requiere que se busquen soluciones más “flexibles” y económicas, al igual que sirvan para el adelanto y la innovación tecnológica de Colombia Para ello se debe conocer el esquema básico que posee una torre de perforación petrolera, como se muestra en la figura 2 para así comprender que parámetros son requeridos para desarrollar su monitoreo. A excepción del taladro G- 102, las torres de perforación necesitan de “cuñeros”, personas las cuales acoplan el varillaje de perforación y necesitan saber en que momento la mesa rotatoria, el caballete (malacate) y demás se encuentran en funcionamiento. Para que no ocurran accidentes, el sistema se encontrará en el piso de la torre. MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 3 necesidad del diseño, de disponer de la posición de los pines, en una programación grafica y todo integrado en un solo chip”. (Ashby, 2005). 3. DESCRIPCIÓN DEL SISTEMA Se plantea el sistema de tipo hardware/software basado en 4 dispositivos esclavos (tarjetas DAQ desarrolladas por nosotros) que realizarán monitoreo en las torres de perforación; dentro de ese monitoreo se encontraran variables como conteo y dirección de giros y RPM, tanto del malacate como de la mesa giratoria y análisis de variables provenientes de sensores análogos cuya salida varia entre 4 y 20 mA; y que se comunicarán por comunicación I2C a un dispositivo maestro con interfaz a PC, mediante el cual un software interpretará y visualizará los datos, esto se puede observar con detenimiento en el Diagrama de Flujo (Ver Figura 3) Fig. 2. Esquema de una torre de perforación (Mian, 2002) Además es importante recordar que: “Un sistema de medición debe poder ser aparte de preciso, tener un grado de resolución, es decir ser visto por el usuario sin problemas” (Bentley, 1996). Por esto se prefirió en utilizar el método más flexible y económico que puede brindar la instrumentación industrial y es el caso de la instrumentación virtual Se entiende por instrumentación virtual el uso del computador como instrumento de medición de señales, éste fue introducido en el 2001 por la compañía National Instruments, que creo un software que le permitía al PC realizar mediciones. Sin embargo, el concepto de instrumentación virtual no solo se basa en medición de corriente y voltaje sino que también “Implica el almacenamiento, análisis, distribución y extensión de los datos e información relacionada con la medición de una o de varias señales específicas”. (Creus, 1999) De igual modo, para crear un modulo de instrumentación virtual se requieren de tarjetas de adquisición de datos (DAQ), las cuales son también comercializadas por National Instruments, como se desea crear innovación en cuanto a la metrología actual MWD/LWD, por lo anteriormente citado, se prefiere desarrollar estas tarjetas utilizando como núcleo principal de éstas microcontroladores PSoC™ . Estos dispositivos ofrecen una versatilidad interesante con altas escalas de integración y existiendo en aplicaciones novedosas, llevado a ser implantado en productos de gran éxito y tan diversos como el iPod de Apple™, los laptops de HP™, las estaciones meteorológicas domésticas de Oregon Scientific™ o las cafeteras profesionales de Gaggia™. Principalmente porque: “Además de ofrecer variados recursos digitales (protocolos de comunicación, contadores, timers, pwm, multiplexores) posibilita la utilización de varios recursos de tipo analógico, como son amplificadores, filtros, comparadores, DAC’s, etc. Con la comodidad de según la Este sistema de Monitoreo de Datos en torres petroleras, pretende servir como nuevo modelo tanto para el obsoleto sistema usado en Dilling Data que en la actualidad se encuentra en la mayoría de torres petroleras como en el no tan moderno pero si escaso y costoso sistema MWD/LWD (Ver punto 2). D ia g r a m a d e F lu jo P r o y e c to I n s tr u m e n ta c io n V ir tu a l P a r a T a la d r o s P e tr o le r o s IN IC IO T a r je t a s E s c la v o [ 4 o M a s ] ( A d q u is ic io n d e D a t o s , M a n ip u la c io n , e t c ) C O M U N IC A C IO N I2 C T a r je t a M a e s t r o ( A d m in is t r a c io n d e D a t o s , M a n ip u la c io n , e t c ) C O M U N IC A C IO N U S B P o s ib le r e c o n fig u r a c io n d e la s v a r ia b le s d e e n t r a d a C P U L A B V IE W V is u a liz a c io n G r a fic a D e L a s V a r ia b le s F IN Fig. 3. Diagrama de Flujo del Sistema De Instrumentación Virtual Para Taladros Petroleros MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 Para entender en profundidad el sistema propuesto se agruparán los conceptos a nivel de software y de hardware. 3.1. SOFTWARE Es la clave del instrumento virtual, ya que éste es el que sustituye al instrumento tradicional. El software juega un rol vital en el desarrollo de sistemas de adquisición de datos y control, además de dirigir la interacción de las especificaciones de hardware, ya que en nuestro caso es dinámico gracias a la reprogramación de los PSoC™ . 4 comunes, así como a diversos dispositivos que adquieran y sensen los datos. Además su manejo es muy sencillo, es flexible, su programación es gráfica y su interfaz puede ser personalizada fácilmente. Por estas razones se escoge el utilizar el programa LabView en su versión 8.2 En la figura 4 se puede observar el panel de control del instrumento virtual llamado PETROCOM GZ, el cual permite la visualización gráfica de las variables de los esclavos, en ventanas separadas así como los botones de selección de los mismos, entre otros. En este parámetro se explicarán el software de Usuario Final y el de Programación, además el uso del computador en los sistemas de instrumentación y control ofrece: 1. Mejor rendimiento del proceso y por lo tanto menores costos y mayor producción. 2. Buena calidad y velocidad, necesarias para operar en tiempo real. 3. Mayor seguridad (inmediata acción de corrección y activación de alarmas). 4. Proporciona gran cantidad de información acerca del proceso (Zator, 2006). En comparación con un instrumento tradicional podemos observar la diferenciación entre ellos, como se muestra en la Tabla 1, por lo cual aunque la tecnología virtual tiene un ciclo útil bajo (ciclo de vida 1 a 2 años), en comparación con un instrumento tradicional como un osciloscopio o un multímetro (ciclo de vida: 5 a 10 años), esto es debido a que siempre esta en constante desarrollo, disminuyendo el mantenimiento y la reparación. Fig. 4. Visualización de las variables del esclavo a través del maestro mediante LabView(Panel Frontal) Lo llamativo de Labview es su compatibilidad con herramientas de desarrollo similares y puede trabajar a la vez con programas de otra área de aplicación, como Matlab o Excel. Además se pueden utilizar en muchos sistemas operativos, incluyendo Windows y UNIX, siendo el código transportable de uno a otro. 3.1.2. Software De Programación Tabla 1. Fundamento de un Instrumento Virtual frente a uno Tradicional. Fuente: Calderón J. (1998) Instrumentación Virtual. Universidad de los Andes 3.1.1. Interfaz Usuario Final El software se eligió de acuerdo a su versatilidad para adaptarse a las arquitecturas de los computadores más Los microcontroladores PSoC™ tienen una interfaz única comparada con otros microcontroladores, usted comienza a establecer su sistema en una GUI (Interfaz gráfica de Usuario), en vez de inicializar exclusivamente en un simple compilador de líneas de código como otros. En nuestro caso utilizamos la aplicación de desarrollo denominada PSoC ™ Designer V. 4.4. Aunque existe otra netamente gráfica llamada PSoC™ Express (Ambas se pueden descargar de la página oficial de Cypress http://www.cypress.com) Además se pueden escoger diferentes bloques tanto análogos como digitales dependiendo del chip que se use. En nuestro caso se utilizará de referencia CY8C29466 (Ver punto 3.2) La programación es dividida en dos fases "Editando el dispositivo" y "Editando la aplicación". En el modo de Dispositivo (Device Editor) usted selecciona los componentes que quiere incluir en su proyecto (Contadores, MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 amplificadores operacionales, PWMs, comparadores, etc.) y su ubicación en distintos bloques dependiendo de si el componente es digital o análogo También se pueden seleccionar allí las entradas y salidas, escogiendo cualquier pin del chip para hacer lo que usted desee. Cualquier pin puede ser una entrada o una salida, digital o análoga. En el diseño del maestro se tienen un puerto I2c y uno rs232 “embebidos”, caso contrario sucede con la mayor parte de microcontroladores que sólo poseen 1 o 2 de estos protocolos como máximo puesto que así vienen de fábrica. En la siguiente figura se muestra el modo dispositivo del maestro. 5 lo cual se debe tener cuidado en que lo seleccionado en este modo, debe coincidir con lo escogido en el lenguaje gráfico. Este parte del GUI se muestra como aparece en la figura. Fig. 7. Editor de Aplicación o “Aplication Editor” del Esclavo Fig. 5. “Device Editor” del Maestro En cuanto a los microcontroladores que funcionarán de esclavos podemos apreciar que todos sus bloques digitales están completos como se ve en la figura Para nuestro caso se utilizan 2 tipos de código, el de el esclavo en el cual se programarán los módulos I2C_Hw (Esclavo), y se creará un buffer de datos de 64 bits en donde se alojarán los lazos de corriente (TRI_ADC de resolución de 8 bits), el tacómetro (TIMER resolución de 16 bits y COUNTER resolución de 8 Bits) y el conteo up/down del malacate( COUNTER resolución de 8 bits) , así como buffers internos (Dig_buf) y amplificadores de ganancia (PGA_1) Para el maestro simplemente se usará el modulo I2C_Hw (Maestro), y un protocolo Rs-232(UART), para ser enviado al PIC como protocolo USB y luego al PC. Se decidió usar protocolo USB por ser el más común en los computadores. Para la compilación de código del PIC se usó el programa PICC CCS Complier V. 4.032 y para su programación el programa Winpic800. Fig. 6. “Device Editor” del Esclavo Ahora bien, el objetivo principal del "Device Editor" es el de hacer la codificación más simple y por lo tanto permitirle enfocarse en el objetivo de su código en vez de instalar todo por software. Tan solo después de que hemos instalado y establecido todos nuestros componentes el siguiente paso debe escribir nuestro código en C. 3.1.2.1. Programador de código Es donde se ingresa el código a utilizar, es importante mencionar que el software da la posibilidad de escoger los parámetros de los componentes a través de comandos API, por Es importante destacar la versatilidad del Editor de aplicación en PSoC™ Designer V. 4.4, ya que permite compartir instrucciones tanto en assembler como en C. Además simplifica el proceso de digitar código acortando las órdenes para cada componente puesto que tienen su propia "hoja de datos" con una lista de órdenes para ejecutar y escribir fácilmente. Aunque en el modo “Editor de Dispositivo”, puede llegar a ser difícil para quien solo está acostumbrado a los compiladores normales de los microcontroladores. En nuestro caso, para el sistema DAQ, ese chip “todo-en-uno” nos permite programar en software, lo que antes requería varios IC independientes del microcontrolador como Conversores Analogos digitales, Timers, contadores, bufers y protocolos (RS232, I2C) tan solo se utilizan algunos “drivers” para el acondicionamiento de señal, que son pocos comparados con un DAQ tradicional MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 3.2. HARDWARE Se define por el substrato físico en el cual existe el software. El hardware en nuestro caso abarca todas las piezas físicas del sistema de adquisición de datos (DAQ) ya que el ordenador puede variar, asi como los diferentes sensores. Con la premisa tal que: “El diálogo hombre-máquina es la función que hace posible que el operador reciba información sobre el estado de una máquina y le envíe órdenes y consignas.”(NI, 1997) En la función de diálogo hombre-máquina, el operador desempeña un papel importante, con base a los datos de los que dispone, debe realizar acciones que condicionan el buen funcionamiento de las máquinas y las instalaciones sin comprometer la seguridad ni la disponibilidad del usuario. Por ello el hardware no debe ser complicado para su reparación ni debe comprometer la integridad física humana, procurando su fácil mantenimiento y limpieza. Se decide por crear DAQ’s con puertos de comunicación operando independientemente (stand-alone), es decir no requieren que ambos dejen de funcionar si alguno de ellos falla. Los componentes fundamentales y de fácil remoción con los cuales se realizó la interfaz con el computador son: Cable Usb Macho A/Macho B Microcontrolador PIC 18f4550 Estos componentes van incluidos dentro de la tarjeta maestro, la cual en su primer prototipo lleva los slots para los esclavos, el esquema de esta se puede ver en la figura siguiente, donde se puede apreciar que son pocos componentes en comparación con otras tarjetas de este estilo. +85Cº I/O Pins: 40. Para http:/www.microchip.com mayor 6 información visite: Y a su vez el proceso de datos para los transductores tanto del maestro como del esclavo (buffers, chips de comunicación, etc.), solo se redujeron a microcontroladores PSoC ™, algo que las tarjetas de adquisición de datos manejadas por LabView no poseen, además estas son bastante costosas, y requieren tener entradas análogas externas, lo cual en las nuestras se obvian En nuestro caso usamos el microcontrolador CY8C29466. Cuyas características primordiales son: CY8C29466-24PVXI. Bloques Análogos 12:4 X 3 Bloques Digitales: 16: 4X4 Tamaño de Memoria: 32KB Flash Temperatura: 40C to +85C I/O Pins: 24. Para mayor información visite: http:/www.cypress.com Cada tarjeta esclavo será modular, es decir, todas serán iguales y tendrán un “slot” en donde llevará la alimentación y el bus de datos I2C, permitiendo su fácil remoción e inserción. El esquemático de la tarjeta esclavo se muestra a continuación, aunque pareciera tener muchos componentes la gran mayoría son los opto acopladores de seguridad para los sensores, si no se hubiese utilizado tecnología PSoC™ , esta tarjeta tendría 3 veces más componentes. Fig. 9. Esquemático de la Tarjeta esclavo 4. Fig. 8. Esquemático Tarjeta Maestro con el Sistema de Conversión de Datos USB a RS232 mediante PIC 18f4550 incluido. Las características del PIC 18f4550 son: MICROCHIP PIC 18F4550. Líneas de I/O: 35 Frecuencia de Operación: Hasta 48 Mhz RAM: 2048 Bytes. EEPROM: 256 Bytes Tamaño de Memoria: 32768 Bytes Temperatura: 40Cº a DIAGRAMA DE BLOQUES Este MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA es un sistema electrónico basado en un diseño de hardware y una aplicación de software. (Ver Punto 3) En conclusión, el hardware permite recibir, enviar, procesar y organizar señales tanto análogas y digitales de 4 esclavos diferentes. El software de implementación es un sistema que permite a los usuarios visualizar el comportamiento de las variables que este trabajando, teniendo así idea del comportamiento de las mismas. Para ello, y como se muestra en la Figura 10, se pude observar un diagrama de bloques del dispositivo en general MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 7 En cuanto al tacómetro este es un dispositivo que mide la velocidad angular de rotación de un eje. Las unidades más comunes para expresar velocidad angular son revoluciones por minuto (rpm) y radianes por segundo. Un radian es igual a p/2 revoluciones o aproximadamente 57° mecánicos. (Jacobs, 1992) Los tacómetros en la industria utilizan uno de los dos métodos básicos de medida: Fig. 10. Diagrama de Bloques para INSTRUMENTACION VIRTUAL PARA PERFORACIÓN PETROLERA MODULO TORRES DE DE 4.1 BLOQUE ESCLAVO 4.1.1. Sensores Se usarán dos tipos de sensores 4.1.1.1. Sensores digitales (Infrarrojos) Consta de 2 diodos emisores, los cuales se colocaran en el malacate (en un futuro en los motores de inducción y en la mesa rotatoria), para generar los diferentes conteos (RPM y Up/Down Counter) y 2 receptores de luz infrarroja que estarán conectados a la entrada del microcontrolador PSoC™ esclavo, creando así un “encoder” del sistema, esto se puede apreciar en la figura. Fig. 11. Modelamiento del “Encoder”, para ser instalado en la Mesa rotatoria, Malacate y/o Motores de Torre Petrolera Un encoder es un sensor que unido a un eje, proporciona información de la posición angular, actuando como un dispositivo de realimentación en sistemas de control integrado. Se opta por utilizar encoder de tipo incremental y no absoluto, ya que los absolutos tienen un fotorreceptor por cada bit representado en el disco, lo cual lo vuelve más complejo de manejar. En los incrementales, al girar el rotor genera una señal cuadrada, el escalado hace que sus dos señales tengan un desfase de ¼ de periodo si el rotor gira en un sentido y de ¾ si gira en el sentido contrario, lo que se utiliza para discriminar el sentido de giro, así es como funciona el conteo up/down. a) La velocidad angular está representada por la magnitud de un voltaje generado. Son el tacómetro generador CD y el tacómetro drag cup. b) La velocidad angular está representada por la frecuencia de un voltaje generado. Son el tacómetro CA de campo rotatorio, el tacómetro de rotor dentado y el tacómetro de captador fotoeléctrico. (Maloney, 2002). En nuestro caso se optó por utilizar un tacómetro de captador fotoeléctrico, cuyo sensor será también el encoder usado en el conteo up/down. El encoder se puede observar en la figura 12, y el tacómetro será medido en el canal A del mismo. Se escoge este tipo de encoder ya que no esta sujeto a errores de carga de salida y variación de temperatura, puesto que es óptico y la vibración del eje se controla con los 2 canales que posee. Fig. 12. “Encoder”, para ser instalado en la Mesa rotatoria, Malacate y/o Motores de Torre Petrolera 4.1.1.2. Sensores análogos Consta de 4 entradas analógicas que detectan diferencias en corriente entre el rango de 4 a 20 mA. Adaptable a las salidas analógicas de algunos instrumentos. El lazo de corriente se utilizará para conectar los diferentes dispositivos que se usan en la adquisición de datos, en la figura 15, se puede observar un sensor de rayos gamma utilizado para medir la permeabilidad y cantidad de gas del suelo. MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 8 4.1.3 Microcontrolador Esclavo Fig. 13. MWD Gamma Ray, el cual utiliza un lazo de corriente de 4-20 mA. Esta primera fase constara de 4 microcontroladores esclavo (uno por tarjeta) que recibirán las señales adquiridas por medio de los sensores análogos e infrarrojo, cada tarjeta estará en la posibilidad de manejar: 4.1.2. Chipsets Se entienden por los circuitos auxiliares que permitirán el acople de los sensores al microcontrolador, en ellos tenemos: 4.1.2.1 Conversor corriente a voltaje En la transmisión de señales por líneas muy largas, a menudo es preferible adoptar una señal de corriente en lugar de una de voltaje; y en el caso de transmisión de señales de corriente es necesario, para recibirlas, convertirlas en señales de voltaje. Los rangos estandarizados de las señales de salida son de 4 a 20 mA para la señal eléctrica. Y de recepción para nuestro caso de 0 a 5 V. Los convertidores de V/I e I/V se basan en las aplicaciones del amplificador operacional mediante un “chipset” llamado amplificador de transimpedancia que convertirá la corriente en voltajes analizados por el microcontrolador. Dos tacómetros internos Cuatro lazos de Corriente (4 – 20 mA) Dos contadores up/down Así se analizarán y calcularán la magnitud de estas. En este caso los sensores infrarrojos y análogos. Como VARIABLES DE LOS SENSORES denominamos a los datos que resultarán de la lectura y análisis de los valores recibidos por medio de los sensores análogos. D ia g r a m a d e F lu jo P s o C E s c la v o N u m e r o N S T A R T A d q u is ic io n d e D a t o s ( A D C , U p /D o w n S e n s o rs , R P M , e tc ) ¿ E x is t e n d a to s []? Fig. 14. “Chipset” para ser acoplado a la salida de los sensores análogos del DAQ 4.1.2.2 Opto acopladores Los opto acopladores son capaces de convertir una señal eléctrica en una señal luminosa modulada y volver a convertirla en una señal eléctrica. La gran ventaja de un opto acoplador reside en el aislamiento eléctrico que puede establecerse entre los circuitos de entrada y salida, en nuestro caso se utilizarán como “chipsets de aislamiento” para proteger los sensores tanto análogos como digitales y de este modo asegurar la estabilidad del sistema. B U C L E I N F I N I T O n o si C o n v e r t ir d a t o s ( p o r e j. R P M = ( P u ls o s / N o . P u ls o s x R e v . ) * M in u t o ) E s te la c u lo s d ta la d a lg o r itm o m u e s tr a la fo r m a e n a l e l P s o C ( T M ) E s c la v o p r o c e s a a to s r e c ib id o s ( M W D ) d e l r o d e p e r fo r a c io n D a to s G u a rd a d o s [] C O M U N IC A C IO N I2 C R e s e te a r D a to s E N D Fig. 16. Diagrama de Flujo para el proceso del bloque esclavo Fig. 15. “Chipset” para ser acoplado a la salida de los sensores digitales y del Amplificador de Transimpedancia MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 9 4.2 BLOQUE MAESTRO 4.2.1 Microcontrolador Maestro Este microcontrolador recibirá los datos de las 4 tarjetas esclavas, dado el caso los analizaría y volverá a codificar esta vez para hacer comunicación con un PIC (microcontrolador Auxiliar, utilizado por no encontrar un PSoC™ con conexión USB en Colombia) el cual será un Pic18f4550, que servirá como driver del dispositivo Fig. 17. Sistema de funcionamiento Comunicación i2c El “bus” I2C está basado en las siguientes definiciones: 4.2.2 Protocolo De Comunicación USB El USB es una comunicación serie de alta velocidad. Ha sustituido en gran medida al famoso puerto serie RS-232, ello se debe en gran medida a que el USB utiliza señales digitales TTL, mientras que el puerto serie utiliza señales digitales entre -12 y +12 voltios, además de la gran diferencia de velocidad de transmisión entre ambos dispositivos. Transmitter: El dispositivo que envía los datos a la línea de datos serie. Receiver: El dispositivo que recibe los datos desde la línea de datos serie Master: El dispositivo que empieza una transferencia, suministra la señal de “clock”. La velocidad de transferencia ha ido aumentando rápidamente a lo largo de estos años. Cabe destacar 3 de estos: Slave: El dispositivo que es direccionado por el “master”. USB 1.0: baja velocidad (hasta 1.5Mbit/seg) usado en dispositivos de interfaz humana (HID) como ratones y teclados. Multimaster: Más de un dispositivo puede ser el “master” para controlar el bus serie de datos y el bus serie de clock. USB 2.0: Alta Velocidad (hasta 480Mbit/seg) unos 60Mg/seg. Arbitration: Si más de un dispositivo intentara simultáneamente controlar el bus, tiene lugar un simple procedimiento de arbitraje, de modo que solamente un dispositivo puede ser el “Master” Synchronization: Procedimiento para sincronizar la señal de “clock” de dos o más dispositivos (slaves). (Maloney, 2002) USB 3.0: Giga Velocidad, en fase experimental, (hasta 4.8Gbit/seg) unos 600 Mg/seg. Los buses son mucho más rápidos debido a la incorporación de una fibra óptica al enlace de cobre. La transmisión del USB se realiza mediante un cable de cobre de par trenzado con una impedancia de 90 ohm llamados D+ y D-. Estos pueden dar energía a dispositivos externos, con una tensión de 5V y un máximo consumo de 500mA. En el momento funciona bajo la más alta velocidad posible para el USB que es de 480Mbits/s. 4.2.3 Protocolo De Comunicación I2C Es una interconexión serie con dos hilos, síncrona y bidireccional. Se utiliza para la interconexión de microcontroladores y sus periféricos (convertidores A/D, EEPROMS, driver de display) u otros microcontroladores. El dispositivo puede trabajar como receptor o como transmisor, dependiendo de sus funciones. Cada dispositivo tiene su propia dirección de 7 bits. Cada dirección consiste comúnmente de una parte fija (4 bits internos del chip) y de una parte de dirección variable (3 pines del dispositivo), como se muestra en la Figura. La velocidad máxima de transmisión en el modo estándar es de 100 kb/s o hasta 400 kb/s en el modo “Fast”. El máximo número de dispositivos conectados al bus está limitado por la capacidad del propio bus que es de 400 pF, típicamente cada dispositivo tiene una capacidad de 10 pF, por ende nos permitiría colocar a futuro como máximo 39 tarjetas esclavas. 4.3 ORDENADOR El PC al que va a ser conectado este hardware debe estar en condiciones adecuadas para un funcionamiento optimo del software que se va a usar (LabView, ver punto 3.1.1). Las características óptimas del ordenador en el que se trabajó fueron: Sistema Operativo Windows XP Service Pack 3 Antivirus Actualizado (Avira Antivirus) Memoria RAM: 512Mb Procesador: Pentium IV 2,4 Ghz. MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 5. RESULTADOS Los resultados fueron obtenidos mediante simulación con motores y aparatos de lazo de corriente. Se aplicó la metodología en el desarrollo del trabajo, definiendo de igual modo los diagramas de bloques y su ejecución. Al finalizar el proyecto se diseñaron las tarjetas de adquisición de datos (ver anexo 1) para la recepción de datos, estas están conectadas por el momento por un hilo de comunicación (I2C, en un futuro se podría implementar a nivel telemétrico y/o wireless) y a diferentes dispositivos (entre ellos un sensor ultrasónico de distancia la cual tiene un rango de 35 a 200 m, y genera una corriente de salida entre 4-20mA con un span variable), en el momento poseen un encoder el cual permite medir a la vez las RPM y si el conteo es ascendente/descendente, permitiendo saber si el ciclo útil de los pulsos se mantiene y así evitar perturbaciones del sensor, este se encuentra acoplado a un motor que simula el giro de un malacate o de una mesa rotatoria, de igual modo se optimizaron los “chipsets” permitiendo una buena linealización de los lazos de corriente, así como un completo aislamiento de los sensores tanto análogos como digitales. La comunicación de USB a Computador se logró a 460 Mbits por segundo, la de USB a PSoC™ se logró a 38,4Kbytes/s mientras que la I2C a 400Kbits/s permitiendo así que las Señales análogas y las digitales (resolución de 8 bits cada una) fuesen procesadas por el instrumento virtual PETROCOM GZ sin inconvenientes. Igualmente se observa que el computador a usar debe estar en optimas condiciones para ejecutar el sistema y se plantea el diseño una fuente necesaria para la alimentación de los componentes de los transmisores con diferentes voltajes de 24V, +12V, 5V. 6. ANALISIS DE RESULTADOS 6.1. DESARROLLO DE SOFTWARE Como el proyecto era tan extenso se decidió seccionarlo en varias partes, creando primero la comunicación esclavo maestro, por I2C mediante una velocidad máxima permitida de 400Kbps. Se opta el elegir el protocolo I2C ya que es síncrono, muy rápido y además se pueden conectar muchos dispositivos esclavos solamente usando 2 pines del microcontrolador, lo cual lo vuelve muy eficiente. Luego se procedió a comunicar el microcontrolador maestro (PSoC™ ) con el computador mediante el Pic 18f4550 a través del protocolo USB, ya que este puerto es el más común en los computadores y permite conectar hasta 127 dispositivos, compartiendo el ancho de banda del mismo. Para ello el firmware del Microcontrolador debe especificar la identificación del fabricante (VID) dada por Microchip, así como la identificación del dispositivo (PID), que en nuestro caso será 0x12. El driver instalado en el computador identificará el PID como PETROCOM GZ PORT. 10 Para configurar el Modulo UART en el PSoC™, - y así realizar la comunicación con el Pic-, se utilizó la siguiente fórmula para generar los baudios requeridos. Baud Rate= 48MHz / ((Period+1) * (Samples)) = 48MHz / ((155+1) * 8) = 38.4 kBaud El valor “Period”, se toma de un bloque contador de 8 bits alojado en el esclavo, la ventaja de UART es que siendo asíncrona no se ve afectada si las otras (USB,I2C) hipotéticamente se dañaran. En cuanto al Pic, éste se configuró para que realizara ecos de lo que recibía a través de sus entradas Rs-232, y que luego serían transmitidas mediante USB como Puerto virtual. Esto nos permite tener mayor versatilidad al escoger diferentes puertos USB para enviar los datos, lo que no se permite en modo HID. Además se configuró el Pic mediante las especificaciones de Microchip. Al principio se iba a mandar un buffer de 64 bits de datos pero este se disminuyó a 14 para ser más rápida su limpieza y actualización. Los datos viajan en serie. Luego se programaron y se crearon los módulos en los esclavos, que recibirán las variables de los datos. Para ser identificados por el maestro los esclavos están denominados así Esclavo 1 2 3 4 Dirección de Esclavo 64 65 66 67 Tabla 2. Direcciones de Esclavo utilizadas en la comunicación I2C Cada vez que se desee saber una variable de algún esclavo, el programa en LabVIEW llamado Petrocom_GZ, preguntará que variable es necesaria, de la siguiente manera. Esc.= No. De Esclavo A1,A2 ,A3 ,A4= Lazos de Corriente 4- 20 mA T1, T2= Tacómetros U1, U2 =Contadores Up/Down Tabla 3. Codificación de datos en el Instrumento Virtual PETROCOM GZ, para recepción de datos de los esclavos Esto se hace debido a que si los datos no son limpiados y vueltos a tomar, Labview (o Hyperterminal), puede enviar MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 11 datos basura. Cabe aclarar que tanto el Bloque USB como el Maestro y sus correspondientes esclavos deben estar conectados a la misma fuente para que no exista meta estabilidad ni interferencias electromagnéticas que produzcan ruido. También se le colocó un condensador de acoplamiento al Pic entre sus voltajes de alimentación y referencia de 22pF. 6.2 DESARROLLO DE LOS CHIPSETS DE LAS TARJETAS El circuito conste en un conversor de corriente a voltaje adaptado a nuestras necesidades, trabajando en modo lineal, el positivo y negativo de la fuente de corriente se conectan a una resistencia de carga, en nuestro caso de 89 ohm, este voltaje se amplifica y produce un voltaje de salida. Este esquemático se puede ver en la figura 14 (ver numeral 4.1.2.1). Este circuito es también conocido como Amplificador de transimpedancia, un tipo de amplificador electrométrico. (Jacob, 1996) La función de transferencia del mismo es la siguiente Tabla 4. Tabla de comportamiento del conversor corriente a voltaje usado, aislado ópticamente por medio del opto acoplador 4n25 V(s) I(s) Con el Led de prueba ya encendido se logra garantizar una salida en el foto transistor, que sea lineal con respecto a la intensidad de luz emitida por el Led infrarrojo, en la tabla anterior se pueden observar los datos obtenidos de un montaje prototipo, analizado con un circuito de fuente de corriente como sensor prototipo, y luego con el sensor ultrasónico, todavía no definitivo pero que describe el comportamiento de los distintos circuitos y su linealidad. = ____- R____ 1+R (Cp/A) s Donde A es la ganancia del Op Amp en lazo abierto y Cp la capacitancia parásita asociada a R y su montaje, como esta resistencia de carga debe ser muy grande, se decidió crear una red en T, así como generar una entrada diferencial. Para esto se utilizó el LM 358, el cual trae encapsulados 2 amplificadores operacionales, y permite manejar una corriente de 10 – 30 mA. Básicamente el circuito trabaja mediante la Ley de ohm V/R=I, por ende es inversamente proporcional, esto quiere decir que cuando la corriente es alta su voltaje será bajo. Por cada cm leído del sensor, el dispositivo marcará 0.30 V si se encuentra entre el rango de 35 a 200 m, por ende su resolución será. Para que el LED del opto acoplador encienda, es necesario asegurar una IF (corriente de Foco), menor a la que puede resistir el dispositivo IF max.= 50mA, VF(max)=1,5 V, VF(min)=1.2 V If= 10 mA Res = Vmax-Vmin= (5-0)V = =0.30 V/cm Dmax-Dmin (200-35)cm Con el fin de garantizar la seguridad para nuestro dispositivo y un correcto aislamiento eléctrico de los instrumentos con respecto al dispositivo esclavo, se utilizó el 4N25 opto acoplador de propósito general, para lograr el funcionamiento de este debía tener de entrada de voltaje en el ánodo del Led mínimo 1 voltio, para lo cual se tuvo que implementar una topología de sumador no inversor a fin de sumar 0.5 V y así garantizar el funcionamiento de este. RLED= Vcc- VFmin = 22V = 2.2kOhms If 10mA El esquemático del opto acoplador se puede ver en la figura 15 (ver punto 4.1.2.2) también este circuito se utiliza como circuito de seguridad en cualquier entrada de sensores al PSoC™, ya que algunos sensores análogos para su funcionamiento entran en corto como lo son los de rayos gamma. En la siguiente grafica se muestra la relación Vin/Vout del Opto acoplador en el sensor análogo. MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 12 aunque existen diferentes tipos de codificación. Se optó por la llamada codificación X1, en esta cuando el pulso en el canal A ocurre antes que en el B, el incremento se produce por el flanco de subida del canal A. Cuando el pulso en el canal B ocurre antes que el canal A, el decremento se produce por el flanco de bajada del canal A. Fig. 20. Codificación para conteo Up/Down. Fig. 18. Gráfica de los datos obtenidos mediante mediciones al circuito receptor de lazo 4 -20mA, 6.3 DESARROLLO DEL CONTEO UP/DOWN TACOMETRO Y DEL 6.3.1 Conteo Up/Down Para realizar estas medidas se requieren de dos bloques digitales del tipo COUNTER en el PSoC™, los cuales son de 8 bytes cada uno. Cada uno de estos bloques nos permitirá utilizar un contador descendente cuya entrada externa será el mismo valor de reloj (“Clock”), originada desde el tren de pulsos del encoder. La resolución del Contador está dada por la cantidad de bits que maneja cada bloque, cabe aclarar que se podían manejar contadores de hasta 32bytes pero por cuestiones de espacio de bloques digitales se opto solo por los de 8 Bytes, así pues la resolución para cada bloque vendrá dada por: ResD = Vmáx = 5V = 19.53mV/b bitsMax 256b Para la recepción de pulsos, se utiliza un encoder (ver numeral 4.1.1.1), el cambio de dirección genera un código binario GRAY que nos permite observar la siguiente maquina de estado. Como no hay un habilitador incremental/decremental para este módulo en PSoC™, cada contador se vuelve ascendente restándole al valor de bits máximo que puede tener. El conteo leído que ahora es ascendente, se realiza para cada canal en separado hasta cuando estos llegan al máximo (“overflow”) y se comparan constantemente para restar o sumar el conteo. Cada contador es habilitado por un valor de reloj (“Enable”) originado por el canal opuesto del que se están contando sus pulsos (“Clock”), como su codificación es inversa cuando va en sentido contrario, es decir está en cuadratura, es necesario invertir la entrada de habilitación, como se puede ver en la figura. Fig. 21. Esquema conceptual del codificador en cuadratura. Como tanto los malacates como la mesa rotatoria necesitan cambiar de giro, tanto para cambiar el sentido de penetración, como para subir y/o bajar el varillaje de perforación, el operario necesita ver si los motores están o no en el movimiento que se requiera. 6.3.2 Tacómetro Para la creación del tacómetro se deben saber cuantos pulsos se tienen en el encoder para completar una vuelta, o un ciclo. Para hallar las RPM se tiene que Circunferencia=¶*diámetro=C Encoding arc= ((360º)*(Dist. Encoding))/C No. Pulsos-Vuelta= 360º/Encoding arc RPM= (Pulsos/No. Pulsos-Vuelta)*60 Fig. 19. Código binario de 2 bits generado por nuestro encoder. Pero como pueden tomarse los pulsos de subida y de bajada de cada canal, lo cual cambiaría nuestra maquina de estado y En nuestro caso el factor de división será igual a 6 por ser el número de pulsos para generar una vuelta como se puede ver en la figura 12 (ver punto 4.1.1.1). Debido a que este encoder no refleja valores lógicos (L=1,8 V, H=2,4 V), se usa un opto MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 acoplador para acondicionar la señal Del mismo modo hay dos formas típicas para la medición de la frecuencia: Ventana de Tiempo Y Medir el Tiempo de Un Ciclo 6.3.2.1 Ventana de tiempo Es contar el número de pulsos en un tiempo predeterminado. La frecuencia de entrada (Finput), es dividida por la frecuencia de muestreo o de ventana, como se muestra en la formula: Por definición, el valor acumulado debe ser un valor de número entero, mientras esto es lo más probable la proporción las dos frecuencias no lo son. Para tales casos, el valor acumulado se diferenciará por 1 y el promedio de muchos valores acumulados igualará dicha proporción. Primero probamos una señal de entrada de 12.5 Hz (Originada por un 555) la cual se acumuló en 1 muestra por segundo (sps). El valor acumulado fue: 10, el 80 % del tiempo. 15, el 20 % del tiempo. De cinco mediciones tomadas con el Tacómetro podemos observar que esto se cumple 13 Siendo esta directamente proporcional a las sps, por Ej., para 1 sps en una frecuencia de 1Hz y así sucesivamente. (Plaza, 1990), en nuestro caso el sps depende de un bloque TIMER_16 para generar una ventana de tiempo de un segundo y el bloque COUNTER_8 para contar las muestras en ese intervalo de tiempo. De este modo, el error estaría dado por: Por ende este tipo de medición de frecuencias es útil para frecuencias de muestreo 100 veces menores que la frecuencia de entrada, para tener un error del 0,01%, este sistema se utilizará para medir las RPM en la mesa rotatoria que alcanzarán valores de 10000 RPM. 6.3.2.2 Medir el tiempo de un ciclo Este sistema de medición de frecuencia, permite cronometrar en que momento el pulso sufre un flanco ascendente y descendente y así saber por medio de un reloj digital la duración del pulso (Edge-to-Edge accuracy). La siguiente fórmula muestra como se calcula el valor acumulado. (Plaza, 1990) El problema de este método es que la frecuencia a ser medida debe ser menor a la frecuencia del reloj ya que si es mayor el reloj se excede de su cuenta (overflow) Tabla 5. Tabla de comportamiento de la ventana de tiempo, donde la muestra tomada por segundo es multiplicada por 60 para tomar las RPM Luego al aumentar las sps hasta 10 y medir el pulso con el encoder y un motor DC de ½ HP con RPM constante igual a 1750 se mantiene el intervalo de error, pero disminuye el rango de error. Tabla 6. Valores tomados de la ventana de tiempo, con el motor y sensor acoplados. Debido a esto, el error relativo se presenta en la forma en que la frecuencia medida (F measured) es calculada así: Este tipo de método es excelente ya que permite calcular el Ciclo Útil (Duty Cycle) del pulso y evitar así vibraciones no deseadas, este método se implementará en los Contadores de posición Up/Down para la posición del malacate. 7. FUENTES DE ERROR Durante el desarrollo del proyecto se presentan múltiples inconvenientes debidos a las interferencias electromagnéticas (EMI) producidas por el ruido de la protoboard y los armónicos de las señales digitales. Aunque aun no se ha probado en una torre petrolera, se mantendrá el utilizar al microcontrolador PSoC™ que permitió trabajar bajo las condiciones dadas. El no aislar de una manera correcta tierras análogas y digitales hizo que se presentaran problemas de ruido en la señal de salida, problema que se solucionó con un correcto acondicionamiento de las señales, de igual modo la tierra común entre la medición de los lazos de corriente, fue aislada por medio de opto acopladores. También para mejorar el comportamiento lineal de los amplificadores de transimpedancia se optó el uso de trimmers calibrados, MODULO DE INSTRUMENTACION VIRTUAL PARA TORRES DE PERFORACIÓN PETROLERA, GRUPO DE INVESTIGACION INTEGRA – ABRIL DE 2009 igualmente es importante observar que ambos canales del encoder estén opto acoplados, conectados y compartan la misma tierra. 8. CONCLUSIONES Al utilizar la Tecnología PSoC™ se pueden bajar los costos y disminuir el circuito en proporciones insospechadas, debido a que no se tuvieron que comprar una cantidad exagerada de componentes. Lo complicado es que siendo esta tecnología relativamente nueva, su programación difiere a la de los microcontroladores normalmente usados, por ende hay que apropiarse de este nuevo conocimiento. Los sensores constituyen el principal medio de enlace entre los procesos industriales y los circuitos electrónicos encargados de controlarlos o monitorearlos, los sensores ofrecen la posibilidad de la comunicación entre el mundo físico y los sistemas de control en tipos de procesos industriales. El más utilizado por sensores industriales es el lazo de corriente, y no existe hasta la fecha ninguna aplicación de este estilo hecha en PSoC™ a nivel comercial. La instrumentación virtual se ve como una posible y mas rentable solución para cambiar los sistemas tradicionales de SCADA disminuyendo los costos de instrumentación tradicional, creando en un futuro una telemetría virtual 100% flexible. También concluimos que cuando se manejan diferentes tipos y protocolos de comunicación entre microcontroladores no se perdían los datos, si se mantiene un sistema lógico de recepción y transmisión de estos independiente que los protocolos sean asíncronos o no, teniendo en cuenta el no superar la capacidad de bits por segundo de cada uno. Además como este prototipo es modular y gracias a la comunicación I2C puede albergar aproximadamente 39 tarjetas esclavas y a su vez por conectarse mediante USB se pueden enlazar 127 dispositivos como este al PC, cuyos datos podrían enviarse a través de Internet y/o VPN. El software integrado a este sistema de adquisición de datos está diseñado bajo un ambiente gráfico sencillo y permite que el usuario entienda fácilmente el comportamiento de las variables, además es extremadamente flexible y fácil de usar, con una funcionalidad ilimitada y puede ser definida a las necesidades de las diferentes torres de perforación sin mayores costos de reingeniería en la programación. En el diseño de tarjetas, observamos que si un transmisor tiene señales de entrada referenciadas al campo de tierras, tendremos la existencia de potenciales de loops de tierra, este tipo de potencial causará degradación de la señal. El aislamiento es un aspecto extremadamente importante para la transmisión de la señal, así: Loops de señal, fuente de 14 potencia y tierras, deberán siempre estar completamente aisladas unos de otros. Por ende para brindar seguridad se opto acoplaron las entradas análogas y digitales. De igual modo para el desacoplamiento de circuitos digitales se utilizó un capacitor para eliminar el ruido que pueda existir. Lastimosamente por cuestiones fuera de nuestro poder no se pudo probar en una torre petrolera real, pero este estudio sirve para mostrar la viabilidad de los Microcontroladores PSoC™ como base fundamental en sistemas de adquisición de datos y como se extienden casi ilimitadamente las posibilidades, con un microcontrolador flexible y robusto, manejando a su vez una Instrumentación Virtual igualmente flexible, aplicada a las necesidades de cada usuario, o en nuestro caso de cada torre petrolera. Este prototipo servirá de modelo de referencia para futuras investigaciones en este campo. 9. REFERENCIAS [1] AMERICAN PETROLEUM INSTITUTE (API), “Specification for Rotary Drilling Equipment (SPEC 7)”.Washington D.C. EEUU 1965 [2]Ashby, Robert. “Designer’s Guide to the Cypress PSoC™”. Newness, 2 Edición EEUU; 2005 [3] Bentley B, John P. “Sistemas de Medición Principios y Aplicaciones”, Primera Edición español. Compañía editorial Continental, México. 1996 [4] Calderón J. Instrumentación Virtual. Universidad de los Andes. Maracaibo Venezuela. 1998 [5] Creus Sole, Antonio, “Instrumentación Industrial”; Marcombo, 5 edición, España, 1999. [6]ECOPETROL. “Petróleo en Colombia”, Bogotá Colombia. 1999 [7]ECOPETROL. “Sistemas de MWD/LWD en Colombia” Revista Carta petrolera. Junio 2005 [8] Instrumentation Reference and Catalogue. National Instruments. USA. 1997. [9] Jacob, Michael; “Industrial Control Electronics”; Pretince Hall; Toronto 1996 [10] Maloney Timothy “Electrónica Industrial Moderna”; Pretince Hall, Barcelona, España, 2002. [11]Mian, Mohammed A. Petroleum Engineering Handbook for the practicing Engineering: Volume 1. Penn Well 1992 [12]Person, A J. Miscellaneous Well Logs. University Of Texas. EEUU .1982 [13] Plaza Prada, Ricardo; “Instrumentación Industrial: Sistema de Medición y Control Automático, curso general”; México, 1990. 10. AUTORES MARIO ALBERTO SALAZAR BARRETO, es estudiante de tecnología en Electrónica. Sus áreas de interés son el diseño de hardware, las comunicaciones y redes industriales. En la actualidad es Integrante del Grupo de Investigación INTEGRA. E-mail: mario_salazarb@hotmail.com FRANCISCO GONZALEZ BUITRAGO es estudiante de tecnología en Electrónica, ha realizado estudios en bases de datos, mantenimiento de redes y sistemas de computación, sus áreas de interés son la Nanorobótica, la programación, el diseño de software y las redes industriales. En la actualidad es integrante del Grupo de Investigación INTEGRA. E-mail: pachogonbu@yahoo.com