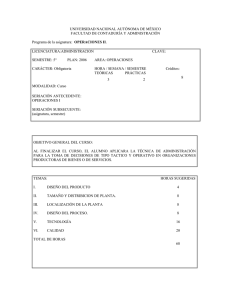

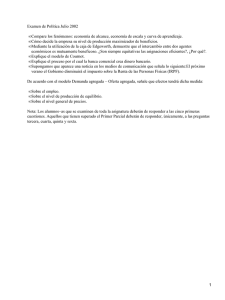

Gestión de la producción: una aproximación conceptual

Anuncio