RETEMA

Anuncio

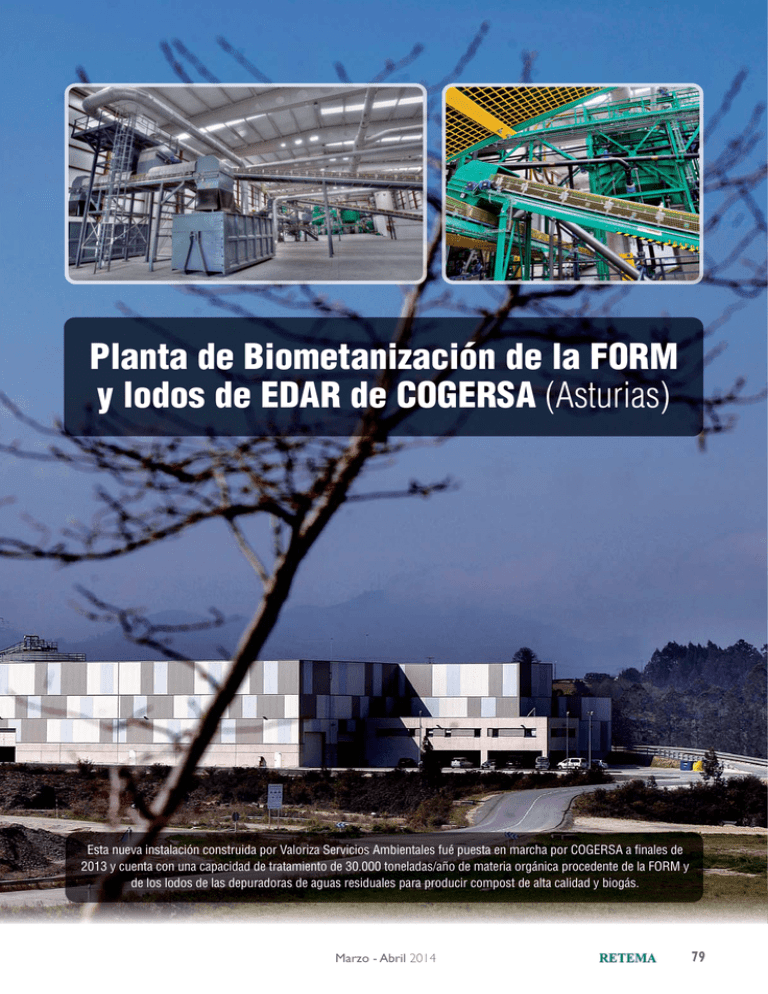

Planta de Biometanización de la FORM y lodos de EDAR de COGERSA (Asturias) Esta nueva instalación construida por Valoriza Servicios Ambientales fué puesta en marcha por COGERSA a finales de 2013 y cuenta con una capacidad de tratamiento de 30.000 toneladas/año de materia orgánica procedente de la FORM y de los lodos de las depuradoras de aguas residuales para producir compost de alta calidad y biogás. Marzo Abril2014 2011 Marzo -- Abril 79 REPORTAJE I Planta de Biometanización de Cogersa (Asturias) COGERSA finales de 2013 COGERSA (el Consorcio para la Gestión de Residuos Sólidos de Asturias) puso en marcha su nueva planta de digestión anaerobia (biometanización) de biorresiduos municipales y de lodos de depuradoras urbanas, la cual fue construida por Valoriza Servicios Ambientales, como adjudicataria del procedimiento público de contratación llevado a cabo en 2009. A La instalación puede tratar hasta 30.000 toneladas anuales de estos materiales biodegradables, aunque el Plan Estratégico de Residuos 20142024, recientemente aprobado por el Gobierno del Principado (cotitular de COGERSA junto a todos los ayuntamientos asturianos), prevé duplicar esta capacidad en el horizonte de 2016 y llegar incluso hasta las 90.000 toneladas/año en 2020. La planta ocupa una superficie de 38.610 metros cuadrados y está dota- 80 da de una tecnología alemana de tratamiento por vía húmeda, con sistema de compostaje final en trincheras. El proceso ha sido diseñado para poder gestionar tanto la materia orgánica procedente de la recogida separada de residuos municipales (FORM) -alimentos no cocinados de mercados, residuos de comedores escolares o de otros edificios colectivos, restos de la hostelería, etc.-, como los lodos de depuradoras de aguas residuales urbanas, para generar compost de calidad y biogás. COGERSA comercializará el compost como enmienda orgánica que mejora las cualidades orgánicas y físicas del suelo cultivable. Y canalizará el biogás hacia el equipo de alternadores para transformarlo en energía eléctrica. La instalación, que dará empleo a diez personas cuando esté a pleno rendimiento, producirá en concreto unos 3.400.000 metros cúbicos anuales de biogás y alrededor de 5.600 toneladas de compost. Marzo - Abril 2014 La planta de biometanización de COGERSA es una más de las que coexisten en el polígono industrial especializado en la gestión de residuos urbanos e industriales de toda índole que el consorcio explota en pleno centro de Asturias. El llamado Centro de Tratamiento de Residuos de Asturias abarca una extensión de más de 250 hectáreas y está ubicado en el medio del triángulo que conforman los principales núcleos urbanos de la región (Oviedo, Gijón y Avilés). Todos los procesos de la nueva instalación dedicada a los residuos biodegradables se realizan en naves o tanques cerrados, equipados de un sistema de renovación de aire, que tras alimentar a la nave de maduración se transporta por un sistema de lavado y un biofiltro antes de su emisión. Todas las aguas excedentes de proceso son trasladadas a la estación de depuración de lixiviados que trata desde 1997 los procedentes del vertedero central de Asturias por medio Planta de Biometanización de Cogersa (Asturias) I REPORTAJE de la tecnología MBR Biomembrat, desarrollada por la empresa alemana Wehrle Umwelt GmbH . ZONA DE RECEPCIÓN Y DESCARGA DE MATERIAL Recepción y descarga de los residuos FORM Una vez pesados y registrados los camiones, tanto en el propio acceso del Centro de Tratamiento de Residuos de Asturias, como a la entrada de la zona de Biometanización; estos se dirigen a la plataforma de recepción y descarga de materia orgánica seleccionada en origen. Los vehículos acceden mediante una rampa hasta la plataforma con una descarga tipo muelle. Vierten el residuo en la playa de recepción, que se encuentra 2 metros por debajo y que es una nave cubierta y cerrada con puertas automatizadas que se mantienen abiertas solo el tiempo necesario para permitir el vaciado del residuo. Una vez finalizado este, se procede al cierre para evitar la salida de malos olores. Recepción y descarga de los lodos También los camiones empleados para transportar los lodos (de tipo volquete) se dirigen hacia la plataforma de recepción y descarga, una vez pesados y registrados. Acceden mediante la misma rampa que la empleada para la FORM, pero descargan en una zona diferenciada al fondo. La posición de vaciado se sitúa delante de las compuertas de descarga que están a ras del suelo. Las dos unidades tienen una separación entre ellas de unos 10 m, para no interferir la descarga simultánea en ambas posiciones. La apertura de las compuer- Publicidad • TAM INGENIERÍA, ENCARGADA DEL SISTEMA DE RECEPCIÓN Y DOSIFICACIÓN DE LODOS • tas se realiza mediante accionamiento hidráulico, solo durante el tiempo que dura el volcado. Además de controlar la emisión de los malos olores, la función del sistema de recepción de lodos, es recibir y almacenar temporalmente, hasta su tratamiento, los lodos procedentes de EDAR para evitar que en la alimentación de la línea no falte material. Los gases se captan puntualmente en el interior de los fosos y son enviados al sistema de desodorización. La recepción de los lodos consta de dos fosos de hormigón con fondo móvil, con un caudal regulable, desde donde se bombea el material a cualquiera de los dos púlpers existentes. TAM INGENIERIA suministró el sistema de recepción , y dosificación de los lodos: fangos deshidratados procedentes de EDAR. PRETRATAMIENTO La recepción de los lodos se realiza en dos fosos de hormigón de 175m3 de capacidad cada uno con sistema de descarga con tecnología de fondo móvil (sistema push-floor).El fondo móvil , situado sobre su propio fondo de hormigón traslada los lodos con un movimiento de ida y vuelta hasta un extremo del foso , en el que son recogidos por un tornillo extractor, siendo este el encargado de dosificar la producción deseada que va a la biometanización .El fango del interior de las tolvas queda aislado del exterior mediante compuertas hidráulicas, al igual que hidráulicamente se acciona el fondo movil. La alimentación desde la playa de descarga hacia la línea de tratamiento (con una capacidad de 18 tonelada/hora) se realiza mediante una pala cargadora. La fracción orgánica de recogida Marzo - Abril 2014 81 REPORTAJE I Planta de Biometanización de Cogersa (Asturias) TRANSPORTE DE LODOS El recorrido de la tubería está diseñado con elementos que permiten regular la velocidad, para ajustar el caudal de lodo suministrado a las líneas de proceso en función de las necesidades de explotación. Para ello se ha dispuesto que cada bomba pueda llenar indistintamente cualquiera de los dos púlpers. Si fuese necesario, las dos bombas pueden trabajar simultáneamente en paralelo, para llenar un solo púlper o bien para llenar los dos a la vez. BIOMETANIZACIÓN: UNA TECNOLOGÍA CON ALTA FLEXIBILIDAD selectiva es alimentada a un pretratamiento mecánico en donde se abren las bolsas y se separa la fracción orgánica de los impropios, recuperando los envases y metales existentes. Los residuos son introducidos en la tolva del abrebolsas que tiene una capacidad de 13 m3 e incorpora un fondo móvil el cual conduce los residuos de manera gradual al abridor. Con su movimiento hidráulico giratorio se vacían prácticamente todas las bolsas de plástico, cayendo el residuo y las propias bolsas en una cinta transportadora que los conduce hasta el trómel, asegurando un flujo constante y uniforme. De la operación del trómel surgen dos fracciones clasificadas que son pesadas en continuo mediante básculas situadas en las cintas transportadoras de salida. La fracción fina (< 100 mm), que se considera materia orgánica recuperada, tiene como destino final el sistema de adecuación de la materia orgánica para su posterior biometanización. Previamente se le somete a un proceso de aspiración automática de film, de separación de 82 materiales férricos (mediante separador magnético), de extracción de alumínicos (con corrientes de Foucault) y a un cribado de malla elástica. Por otra parte, la fracción gruesa de salida o rebose del tromel (>100mm) se junta con el film aspirado y con los rechazos de la criba para ser conducido mediante cintas transportadoras a los contenedores de rechazo. Con el proceso seleccionado se cubren los cuatro escenarios de flujos de entrada de residuos que se prevé puedan llegar a la instalación: • 100% carga de lodos (2 digestores). • 50% carga de lodos (1 digestor) + 50% carga de FORM (1 digestor). • 100 % carga de FORM (2 digestores). • 50% carga de lodos (1 digestor) + Publicidad • REGULATOR-CETRISA INSTALA SUS SEPARADORES DE METALES DE ÚLTIMA GENERACIÓN EN LA PLANTA • Regulator – Cetrisa, empresa líder en la fabricación de equipos para la separación y el reciclaje de metales, ha suministrado los Equipos de Separación de Metales para la nueva Planta de Biometanización de COGERSA. Exactamente ha suministrado un separador overband electromagnético para la separación de elementos metálicos férricos y un separador de inducción para la separación de materiales metálicos NO Férricos. El Separador Overband Electromagnético suministrado (Modelo R SKM10.10) es un equipo de altas prestaciones adecuado para trabajar sobre una banda de 1.000 mm, ya sea transversal como longitudinalmente. De gran robustez y equipando materiales de primeras marcas, es un equipo de fácil y sencillo mantenimiento. Permite la captación y eliminación automática de los elementos férricos que se encuentran en el flujo de residuos. El Separador de Inducción (Modelo R SPM1200) dispone de un ancho de trabajo real de 1.200 mm y goza de prestigio y larga experiencia en los trabajos de separación. Es un equipo de gran eficacia, robusto y diseñado para simplificar y economizar las labores de entretenimiento. Su función será la de eliminar los metales No Férricos. Marzo - Abril 2014 Planta de Biometanización de Cogersa (Asturias) I REPORTAJE el segundo digestor tratando FORM codigiriendo lodos en el mismo, siendo la proporción la adecuada para optimizar la producción. Para el escenario previsto de 50% lodos-50% FORM esta tecnología presenta una alta flexibilidad para los diferentes tipos de residuos (restos de comida, residuos comerciales, residuos biológicos) y para las fluctuaciones en la composición de los mismos y los picos temporales. De igual manera tenemos una alta selectividad en el tratamiento. Los materiales pesados secos como el vidrio, piedras, huesos, pilas y metales, se retiran antes del tratamiento biológico, debido a la eficacia en el púlper de la trampa de pesados. Los contaminantes secos como plásticos, textiles, ramas y cuerdas son eficazmente eliminados antes del tratamiento biológico por el sistema de rastrillo de fracción de ligeros del púlper, deshidratándolos posteriormente para reducir los costes. Las partículas menores de 2 mm se eliminan eficazmente en el sistema de extracción de partículas, produciendo un grano lavado potencialmente adecuado para reciclaje. Se ve reforzada la seguridad de la operación. El desgaste de equipos aguas abajo del pre-tratamiento húmedo se minimizada con la retirada de los materiales pesados y de la arena antes del tratamiento de residuos biológicos. La excelente preparación de la pulpa biodegradable, en las condiciones óptimas de proceso mediante el sistema digestor y mezclado completo- provee una estabilización óptima de la materia orgánica. De este modo obtenemos una alta calidad de los productos. La eliminación de los contaminantes antes del tratamiento biológico reduce la posible contaminación cruzada del digesto con metales pesados, vidrio y plásticos, etc. El pre-tratamiento hidromecánico y el sistema húmedo tienen un efecto de lavado sobre el material que se procesa, lo que mejora la calidad del digesto tratado. Se han adoptado una serie de medidas especiales en el Proceso BTA para reducir el contenido de plásticos en la salida deshidratada. Así, se maximiza la producción de biogás mediante el desfibrado y la concentración lo más alta posible de la biomasa digerible en la suspensión orgánica que va a la digestión. El proceso se desarrolla en cuatro etapas principales que se describen a continuación: REPORTAJE I Planta de Biometanización de Cogersa (Asturias) Publicidad Pretratamiento húmedo A continuación se alimenta al pretratamiento húmedo, en donde se adiciona agua, consiguiendo una solución que mediante agitación permite deshacer la fracción orgánica y separa las fracciones inertes y los impropios ligeros. En esta fase se adicionan los lodos de depuradora al tratamiento. Previamente a su alimentación al digestor, se realiza una limpieza de partículas pequeñas en tres hidrociclones en cascada. La fracción orgánica viene mediante cinta transportadora a la instalación de digestión anaerobia y llega a una cinta reversible que alimenta bien a los púlpers directamente mediante un tornillo distribuidor, o bien a un deposito pulmón de acopio intermedio previo a los púlpers cuya función es la de asegurar la alimentación de material a digestión anaerobia y la no parada de la línea de pretratamiento. En los dos púlpers de 32 m3 cada uno, se mezcla el residuo con agua de proceso recirculada desde el tanque de agua de proceso, hasta conseguir una mezcla homogénea con el contenido adecuado en materia seca (MS). • CINTASA INSTALA TODAS LAS CINTAS TRANSPORTADORAS DE LA PLANTA DE BIOMETANIZACIÓN • Todas las cintas transportadoras han corrido a cargo de Cintasa, repartidas en las diferentes áreas de la planta (pretratamiento, biometanización, mezcla y maduración) con un total de 33 transportadores de longitud total de 520 mts., con anchos de banda de 1200, 1000 y 800 mm. Además CINTASA instaló 5 sistemas de pesaje integrados. El modelo de transportador seleccionado por CINTASA es el tipo TCP, modelo especialmente diseñado para este tipo de plantas de tratamiento que permite transportar el material de forma segura, siendo el chasis en chapas plegadas. Su fabricación en tramos modulares facilita su rápida adaptación a cualquier longitud y posición. La modalidad del contrato con CINTASA fue un “llave en mano”, llevando a cabo por tanto el diseño, fabricación, suministro, montaje y puesta en marcha. En la parte inferior del púlper destaca la presencia de un sistema de extracción de pesados acumulados por gravedad en el fondo del púlper. Este sistema lo integran los tornillos de extracción (uno por púlper) que vierten los pesados al sistema de extracción de impurezas. Este sistema nos permite la eliminación de elementos pesados no deseado para el proceso que han llegado hasta este punto después de la separación previa del pretratamiento seco. En la parte superior El agitador del púlper engendra potentes fuerzas de cizallamiento que provocan la rotura de los tejidos orgánicos blandos. De este modo, la puesta en suspensión de los residuos no desmenuza los elementos indeseables tales como huesos, plásticos, pilas o textiles que podrían encontrarse entre los residuos. En cambio, sí desmenuza la materia orgánica de fácil degradación, facilitando así la accesibilidad de los microorganismos durante el proceso de digestión anaeróbica. 84 Marzo - Abril 2014 de los púlpers también se cuenta con un mejorado sistema de extracción de ligeros (Screw rake) que al funcionar independientemente del ciclo de pulpeo, mejora los tiempos totales de estos ciclos bajándolos de 80 minutos aprox. a 60 minutos, con el consiguiente aumento de capacidad en un 20-25 % aproximadamente. Con el “Screw rake” propuesto como alternativa de mejora al “Standard rake” se vacía el púlper en una Planta de Biometanización de Cogersa (Asturias) I REPORTAJE sola fase separando los ligeros con el tornillo y devolviendo el agua al propio púlper de una manera más eficaz y sencilla, abaratando los costes de operación y mantenimiento. Una vez finalizado el proceso de suspensión se extrae la suspensión y se dirige al GRS (Grit Removal System) consistente en tres hidrociclones en cascada, donde se elimi- nan las arenas e impurezas que todavía podían quedar en la suspensión. Todas las impurezas extraídas son conducidas a contenedores de rechazo. posible, las variaciones de carga orgánica son menores, se reducen las oscilaciones de nivel del digestor y la producción y calidad del biogás se homogeneiza. Puesto que los primeros procesos de digestión biológica empiezan a darse desde este punto en adelante, todos los elementos en contacto con la suspensión deben de estar fabricados con materiales resistentes a la corrosión, en acero o en fibra reforzada de vidrio. El tanque pulmón tiene un volumen dimensionado para conseguir alimentar el digestor de forma continua cuando el pretratamiento ha terminado de procesar todo el material. Digestión anaerobia De esta forma las condiciones de funcionamiento son lo más estables En el interior del digestor se producen las reacciones de degradación anaeróbica, produciéndose biogás, que se extrae y conduce a la red general de biogás del vertedero y un material digerido, que se deshidrata en dos centrífugas, obteniendo la fracción orgánica digerida al 28% de materia seca. Este material se mezcla con el material estructurante, madera en astillas y se alimenta a la nave de maduración, donde finaliza el proceso de estabilización para conseguir el compost final. REPORTAJE I Planta de Biometanización de Cogersa (Asturias) Después de ser eliminadas las impurezas de la suspensión líquida de residuos, ésta se alimenta a los digestores. El proceso contempla una digestión en una etapa bajo condiciones mesofílicas en dos digestores de acuerdo con la capacidad de tratamiento y dependiendo del escenario en el que nos encontremos. El digestor es del tipo “mezcla completa”, combinan las funciones de hidrólisis y metanogénesis en un solo tanque. Estos equipos están enteramente construidos en acero, formados por un cuerpo principal cilíndrico y una cúpula hemiesférica. En su interior destaca la ausencia de elementos mecánicos o compartimentos, salvo las tuberías de reinyección de biogás y las de vaciado. Esta simplicidad de diseño facilita el mantenimiento y evita las paradas por avería mecánica, impide las incrustaciones y posibilita el movimiento de la suspensión con un consumo energético mínimo en un entorno uniforme. Sistema de mezcla El sistema de agitación en el interior del digestor se realiza inyectando parte del biogás producido mediante un compresor de paletas refrigerado por aire para cada digestor. Con esto se evita la sedimentación de sólidos y garantiza las mejores condiciones de proceso respecto a pH, temperatura y concentración de nutrientes. El sistema de mezcla consiste en un conjunto de tuberías, de acero inoxidable, instaladas en el eje central y en el perímetro del digestor que distribuye a presión el biogás en el interior de éste y un compresor instalado para dar presión al biogás. El burbujeo del biogás en el interior del digestor provoca un arrastre de 86 material hacia la parte alta y a la vez el material de la parte superior, conforme aumenta su densidad, baja a ocupar el espacio libre, en una especie de movimiento en célula de convección. La ausencia de elementos mecánicos en el interior facilita este movimiento completo y dificulta la creación de “zonas muertas” o de incrustaciones. Sistema de calentamiento Es necesario precalentar la suspensión de residuo hasta la temperatura de proceso y evitar el enfriamiento por disipación de calor. El calentamiento del digestor se realiza mediante un intercambiador de calor por digestor instalado fuera del mismo por el que circula continuamente la suspensión. El intercambiador de calor tiene un segundo circuito de tuberías por el que circula continuamente una solución acuosa que se calienta mediante el aporte de calor por una caldera auxiliar El circuito agua-agua y la Marzo - Abril 2014 suspensión nunca tienen contacto directo ni mezcla alguna. La suspensión fresca se introduce directamente en la salida del circuito del intercambiador de calor, mezclándose con suspensión madura, parcialmente digerida, que ha atravesado el circuito del intercambiador de calor. De esta forma se consigue la perfecta inoculación de la suspensión fresca y que haya alcanzado la temperatura óptima antes de entrar en el digestor, evitando caídas de productividad del digestor provocadas por un choque térmico. La suspensión ya calentada entra al digestor por su parte inferior, a la altura del sistema de reinyección de biogás y es arrastrada inmediatamente hacia arriba y mezclada con el contenido del reactor. Los digestores están equipados con transmisores de temperatura antes y después del paso de la suspensión por el intercambiador de calor y que controlan el flujo de agua caliente circulante en el mismo. Planta de Biometanización de Cogersa (Asturias) I REPORTAJE Higienización Una vez digerido el material se dispone de un sistema de higienización de la suspensión donde el material homogeneizado y exento de hidrocarburos ligeramente volátiles facilita este proceso y existe un menor requerimiento de energía para calentar el material. Además el intercambiador de calor se tiene que limpiar con menos frecuencia, debido a que apenas se produce bloqueo o sedimentación en él y se produce un menor desgaste de bombas y válvulas. La higienización del digesto se lleva a cabo mediante un sistema de intercambiadores de calor que llevará la mezcla hasta los 70º C durante una hora. que es descargada a través del intercambiador donde se enfría antes de entrar en el Tanque de Deshidratación En todo momento se evita el contacto entre la suspensión higienizada y no higienizada. Deshidratación del residuo digerido El objetivo de la separación sólidolíquido es dividir el digesto en una fracción líquida con un contenido bajo en sólidos, de aproximadamente 1-2%, y una fracción sólida con alto contenido total de estos. El digesto se bombea de forma continua desde el depósito pulmón de deshidratación a 2 centrífugas. Posteriormente, dependiendo de los resi- El control y medida de los parámetros del proceso de higienización se realiza mediante una unidad de control, la cual tiene el objetivo de no descargar ningún material que no esté higienizado. duos tratados en los digestores, son posibles dos tratamientos diferentes: 1. Si la planta está operando con lodos de aguas residuales, hay que añadir polielectrolito directamente en el interior de las centrífugas para alcanzar un alto grado de deshidratación. El coagulante se adiciona en continuo mediante un equipo automático. 2. Si la planta está operando con los desechos sólidos, no es necesario adicionar el polielectrolito. Una vez el lodo entra a las centrifugas, se aplican inmediatamente los efectos de rotación de la misma (3.000 G). Debido a las diferentes densidades de agua y los sólidos, el material, en su desplazamiento a lo largo del recipiente, se separa en dos materiales: torta de sólidos y concentrado (líquido): 1. La fracción líquida (concentrado) se descarga a un tamiz para eliminar pequeños materiales ligeros y luego se almacena en el buffer de concentrado. A partir de aquí, el líquido residual se bombea de nuevo al tanque de agua. La unidad de higienización la componen 3 tanques cada uno de 25 m3 de capacidad y se define como sigue: 2. El lodo deshidratado se descarga en una cinta transportadora la cual descarga en una cinta reversible y esta a su vez, puede descargar en el mezclador o bien en caso de necesidad, en un troje o camión. Durante una hora, el material digerido se carga en uno de los tanques de higienización y se bombea a través del intercambiador, donde se calienta con el agua caliente de la caldera hasta 72°C. ACONDICIONAMIENTO Y ESTABILIZACIÓN AERÓBICA Mientras se bombea la suspensión de un tanque de higienización a través del intercambiador de calor, en otro tanque se mantiene la temperatura del proceso, y la suspensión en el tercer tan- El proceso de acondicionamiento y estabilización aerobia del digerido lo componen Marzo - Abril 2014 87 REPORTAJE I Planta de Biometanización de Cogersa (Asturias) un sistema de mezcla y un sistema de estabilización aerobia (maduración) en trincheras. La fracción vegetal sirve de material estructurante para el proceso de maduración de las fracciones orgánicas. La fracción vegetal una vez triturada, es introducida mediante pala cargadora a un mezclador. El digesto deshidratado es también alimentado al mezclador y una vez realizada la mezcla con la fracción vegetal, se envía mediante cinta transportadora al sistema de carga automática de maduración en trincheras. El tratamiento de residuos orgánicos mediante el proceso de maduración automático en trincheras, permite una gran capacidad de tratamiento. La transformación y estabilización biológica de la materia orgánica mediante el sistema de volteo se realiza en muy poco espacio de tiempo. En estos sistemas se consigue un mejor aprovechamiento del espacio y unas posibilidades de control de las operaciones de trabajo superiores a las de cualquiera de los sistemas abiertos. Este sistema permite una notable aceleración respecto a la velocidad natural de descomposición y una disminución de los tiempos de residencia necesarios. Otras ventajas serían el gran ahorro de espacio respecto a los sistemas abiertos y una presencia externa más limpia y aséptica que los sistemas abiertos. El proceso requiere aportación de aire para acelerar el mismo. La ventilación se efectúa por sobre presión a través de un falso suelo perforado. Como en un mismo silo podemos encontrar material en todas las fases de maduración, la ventilación se realiza de forma transversal a los silos y 88 un mismo ventilador ventila varios silos a la vez pero con materiales de características similares y en una fase de descomposición parecida. diante cintas se descarga el material en un troje de almacenamiento para la posterior expedición del compost madurado. El material suele introducirse muy húmedo lo que no supone ningún problema grave de caída en anaerobiosis gracias al sobredimensionado del sistema de ventilación. En cuanto al compost en fermentación este cae dentro de la trinchera a partir del momento en que la volteadora se ha introducido dentro del mismo. Los lixiviados recogidos por toda la longitud de las trincheras son conducidos hasta los sifones de sellado en las arquetas de captación. Su concepción y diseño permiten un efectivo sellado hidráulico y una decantación primaria antes de enviar los lixiviados a su depósito. Una vez que el producto está en el inicio de la trinchera, descargado por la cinta de descarga del trípper, se procede a su volteo para conseguir la maduración del material. Para ello, se emplea una volteadora automática de trincheras que se desplaza por los muros y voltea el material. El proceso consta de un sistema de carga automática de las trincheras. La carga se realiza mediante una cinta elevada y perpendicular a las trincheras que recibe el material de la unidad de mezcla. Esta cinta dispone de un trípper que alimenta una cinta reversible, lo que permite el llenado de los silos de forma homogénea. La descarga del material madurado se realiza de manera automática. Al iniciar un ciclo de volteo de una trinchera, la volteadora descarga la última sección del producto sobre una cinta perpendicular a ella. MePublicidad • METROCOMPOST SUMINISTRA LA VOLTEADORA DE TRINCHERAS DE LA PLANTA • Metrocompost, empresa especialista en plantas de tratamiento de residuos, ha suministrado en la planta una volteadora de trincheras modelos Backhus LT 30.20 E AR y carro transfer BACKHUS TW 30.20 con las siguientes características: • Capacidad de volteo: >500 m3/h • Potencia eléctrica instalada: 200 kW Marzo - Abril 2014 Planta de Biometanización de Cogersa (Asturias) I REPORTAJE La volteadora tiene un rotor instalado horizontalmente que asegura una aireación intensiva y una homogeneización del producto, evitando que el material se incruste en los muros. Durante el proceso de volteo, el material es removido por los rastrillos y cuchillas, enviándolo por encima del rotor y depositándolo de forma suelta detrás del mismo. Este desplazamiento de material es contrario al sentido de la marcha de la volteadora. De esta forma, se crea un flujo del producto, desde la zona de carga a la zona de descarga. Como al rotor se le puede ajustar su velocidad de giro, el desplazamiento longitudinal del material a comportar variará entre dos y tres metros. cación, así como el mantenimiento de la superficie del biomedio homogéneamente húmedo. Por ello se distribuyen una serie de pulverizadores sobre el biomedio que de forma periódica lanzan agua sobre la superficie del biofiltro. mite el rellenado de la torre con agua fresca hasta el nivel máximo que cierra la electroválvula en cuestión. El nivel mínimo para la bomba de recirculación y refleja una señal de alarma en el cuadro eléctrico por falta de nivel. El agua evaporada en la torre de humidificación (SCRUBBER) se mantiene constante, mediante un control de nivel con 3 puntos de contacto, de los que el de nivel medio acciona una electroválvula que per- El pH del agua de humidificación también se controla, ya que no es conveniente que esté por debajo de 5 ni por encima de 9, valores que activan la electroválvula de purga parcial de la torre, que se vaciaría hasta La volteadora circula por encima de los muros de las trincheras mediante cadenas de oruga recubiertas con placas de goma. El guiado y maniobrabilidad se realiza mediante un control completamente automatizado, con la ayuda de un sistema de guiado lateral a lo largo del muro. Para desplazar la volteadora de una trinchera a otra, se emplea el carro transfer desplazable sobre raíles instalados en la solera. DESODORIZACIÓN Se disponen de unos ramales de captación homogénea que, a través de unas rejillas regulables, conducen el aire viciado a unos ventiladores centrífugos. Estos a su vez impulsan dicho flujo a la torre de humidificación, tras la cual el aire es conducido a unos biofiltros. Para que se verifique con eficacia la acción bacteriana en el biomedio orgánico suministrado es muy importante la saturación (como mínimo al 95%) del aire en la torre de humidifi- Marzo - Abril 2014 89 REPORTAJE I Planta de Biometanización de Cogersa (Asturias) sificación de H2SO4 almacenado en un depósito pulmón se controla a través del control de pH, y la desconcentración de las sales producidas ((NH4)2SO4 mayoritariamente) se controla mediante un medidor de conductividad que actúa sobre una electroválvula colocada en la impulsión de la bomba de recirculación. Dos ventiladores centrífugos construidos en materiales anticorrosivos vehiculan el aire a tratar, venciendo las pérdidas de carga del circuito de aspiración y de los equipos de desodorización instalados. Una vez se finaliza este proceso, el aire se envía al Biofiltro. el nivel medio, actuando después el control de nivel según lo descrito anteriormente. Tratamiento de aire mediante lavado químico La capacidad de tratamiento es de 120.000 m3/h. Dada la gran concentración de NH3 y COV, presentes en el aire a tratar procedente de maduración, se ha previsto el tratamiento del caudal, en una etapa previa en que, la absorción del gas contaminante se efectúa en contracorriente en el interior de un scrubber donde el líquido de lavado (una solución de ácido sulfúricco) es dispersado y uniformemente repartido por medio de distribuidores o pulverizadores de cono lleno, de gran paso, fácilmente desmontables para su revisión o cambio. Con ello se pretende disminuir la concentración de amoniaco y COVs, evitando así un exceso de nitrificación de la biomasa. quido, es efectuada dentro de la misma torre mediante un desvesiculador de flujo vertical de láminas, de alta eficiencia y baja pérdida de carga, que evita el arrastre y emisión de gotas a la atmósfera, así como pérdidas de solución de lavado. El líquido de lavado, contenido en el fondo de la torre, es recirculado por medio de una bomba centrífuga, con elevadas prestaciones funcionales, tanto químicas como mecánicas. El nivel de líquido de lavado se mantiene constante mediante una entrada de agua a través de una electroválvula controlada por un indicador de nivel con 3 contactos. Asimismo la do- Dicha torre se puede utilizar también como humidificador, utilizando únicamente agua, si la concentración de amoniaco es inferior 15 ppm. La retención de gotas, originadas por el propio sistema de distribución de lí- 90 Marzo - Abril 2014 Tratamiento mediante biofiltro La superficie filtrante útil del biofiltro es de 1.260 m2 y está totalmente cubierto sin cerramiento lateral. El tratamiento biológico de gases se fundamenta en la capacidad que tienen algunos microorganismos aeróbicos naturales para descomponer las substancias que contienen el gas a tratar básicamente en CO2, H2O y diversas sales. Estos microorganismos se autoactivan y se reproducen en su medio de soporte (el lecho filtrante o biomasa) siempre que se den las condiciones de temperatura y humedad apropiadas.