Nueva ventana:22. En tareas repetitivas, emplear herramientas específicas al uso. (pdf, 83 Kbytes)

Anuncio

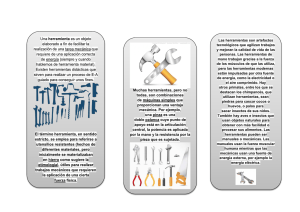

PUNTO DE COMPROBACIÓN 22: En tareas repetitivas, emplear herramientas específicas al uso ¿POR QUÉ? Las herramientas adaptadas específicamente a una operación concreta mejoran en gran medida la productividad, hacen más fácil la operación y, por tanto, más segura. Las herramientas especiales, generalmente, pueden comprarse o fabricarse a bajo costo. Puesto que, la productividad aumenta como resultado de su utilización, los beneficios son mucho mayores que los costes. ¿CÓMO? 1. 2. 3. 4. Utilice herramientas específicas al uso para realizar el trabajo correctamente, con la mayor calidad y el menor esfuerzo. Use exactamente el tipo, tamaño, peso y potencia apropiados de destornilladores, cuchillos, martillos, sierras, alicates y otras herramientas manuales. Si la tarea exige frecuentes esfuerzos intensos, emplee herramientas mecánicas. Hay varios tipos disponibles. Estas herramientas no sólo son más eficientes, sino que pueden realizar tareas imposibles de hacer a mano. La fatiga de los trabajadores es mucho menor. Disponga “un lugar” para las herramientas que no se estén utilizando, así como, su mantenimiento periódico. Instruya a los trabajadores sobre el correcto uso de las herramientas. Haga que reclamen su reparación o sustitución cuando estén averiadas o no funcionen. ALGUNAS INDICACIONES MÁS • • • El coste de las herramientas tiene tres componentes: el de la compra (o producción), el mantenimiento, y la utilización. La mayoría de las herramientas manuales tienen un coste menor que el costo por hora de la mano de hora. Incluso, las herramientas mecánicas no superan generalmente en más de 20-50 veces el costo por hora de la mano de obra. Además, las herramientas se utilizan 1000-2000 horas al año, durante varios años. Por ejemplo, un destornillador mecánico que cueste 50 veces el costo por hora de la mano de obra, que se utilice 1000 horas al año durante 5 años, realmente cuesta sólo una centava parte del costo por hora (50/5000=1/100). Las herramientas manuales suelen precisar 0-5 horas de mantenimiento por año; las mecánicas 10-100 horas por año. Así a una media de 50 horas de mantenimiento, en un año su coste es una pequeña fracción (1/30) del costo por hora de la mano de obra. Hasta las herramientas relativamente caras (por ejemplo, un destornillador mecánico), incluyendo el mantenimiento y los gastos de utilización, cuestan sólo alrededor del 3% del costo por hora de la mano de obra. Compárelo con el aumento de la productividad por el uso de la herramienta, que seguramente es mucho mayor del 3%. Considere también la mejor calidad del producto y el menor estrés de los trabajadores. PUNTOS A RECORDAR Vale la pena invertir en herramientas específicas al uso. Son baratas, y mejoran notablemente la productividad y seguridad. Página 1 Figura 22a Las herramientas fabricadas para usos específicos diferentes pueden funcionar mejor que las para uso general. Figura 22b Herramientas neumáticas accionadas por el pulgar y por los dedos. (i) El accionamiento con el pulgar ocasiona una hiperextensión de éste. (ii) Un accionamiento por los dedos permite que la carga se reparta entre todos los dedos y que el pulgar agarre y guíe la herramienta. Página 2