Neumática - Escolapios

Anuncio

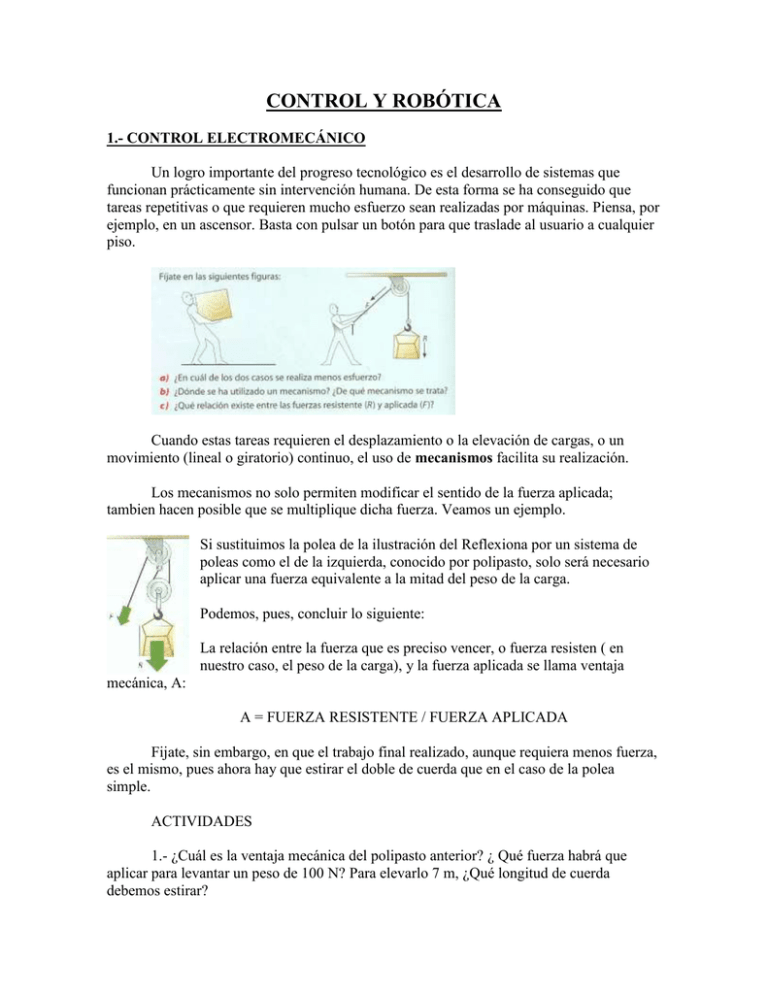

CONTROL Y ROBÓTICA 1.- CONTROL ELECTROMECÁNICO Un logro importante del progreso tecnológico es el desarrollo de sistemas que funcionan prácticamente sin intervención humana. De esta forma se ha conseguido que tareas repetitivas o que requieren mucho esfuerzo sean realizadas por máquinas. Piensa, por ejemplo, en un ascensor. Basta con pulsar un botón para que traslade al usuario a cualquier piso. Cuando estas tareas requieren el desplazamiento o la elevación de cargas, o un movimiento (lineal o giratorio) continuo, el uso de mecanismos facilita su realización. Los mecanismos no solo permiten modificar el sentido de la fuerza aplicada; tambien hacen posible que se multiplique dicha fuerza. Veamos un ejemplo. Si sustituimos la polea de la ilustración del Reflexiona por un sistema de poleas como el de la izquierda, conocido por polipasto, solo será necesario aplicar una fuerza equivalente a la mitad del peso de la carga. Podemos, pues, concluir lo siguiente: La relación entre la fuerza que es preciso vencer, o fuerza resisten ( en nuestro caso, el peso de la carga), y la fuerza aplicada se llama ventaja mecánica, A: A = FUERZA RESISTENTE / FUERZA APLICADA Fijate, sin embargo, en que el trabajo final realizado, aunque requiera menos fuerza, es el mismo, pues ahora hay que estirar el doble de cuerda que en el caso de la polea simple. ACTIVIDADES 1.- ¿Cuál es la ventaja mecánica del polipasto anterior? ¿ Qué fuerza habrá que aplicar para levantar un peso de 100 N? Para elevarlo 7 m, ¿Qué longitud de cuerda debemos estirar? 1.1 TIPOS DE MECANISMOS Los mecanismos se pueden clasificar en dos grandes grupos: mecanismos de transmisión y de transformación. MECANISMOS DE TRANSMISIÓN Los mecanismos de transmisión comunican movimientos de giro entre dos ejes separados. Un engranaje constituye un ejemplo típico de mecanismos de transmisión. Este tipo de mecanismos sirve para modificar la velocidad de giro. La relación entre la velocidad de giro del eje A y la del eje B se conoce como relación de transmisión (i) y depende del númeor de dientes de cada rueda: i= w2 rpm eje B / w1 rpm eje A = n1 (nº dientes de la rueda A) / n2 (nº dientes de la rueda B En el caso de los engranajes de la ilustración del margen, la relación de transmisión será i= 20/10 = 2 Esto significa que la velocidad de giro del eje B es el doble que la del eje A. Otros ejemplos de mecanismos de transmisión son los engranajes cónico, las poleas y los tornillos sin fin-corona: La relación de transmisión en el caso del engranaje cónico depende del número de dientes de cada rueda, mientras que en el de las poleas depende del diámetro de las mismas. Por último, con cada vuelta completa del tornillo sin fin, la coron a avanza un diente, por lo que la relación de transmisión es i= 1/n, donde n es el número de dientes de la rueda dentada o corona. MECANISMOS DE TRANSFORMACIÓN Los mecanismos de transformación convierten movimientos lineales en movimientos giratorios, y viceversa. La biela-manivela, el piñón-cremallera y el tornillotuerca constituyen ejemplos de este tipo de mecanismos. 1.2 SISTEMAS AUTOMÁTICOS DE CONTROL Combinando elementos eléctricos y mecanismos, es posible diseñar sistemas que funcionen automáticamente sin necesidades de realizar ningún esfuerzo por parte de las personas. Observa la solución propuesta por un estudiante de tecnología para elevar un peso y explícalo: ¿Cuál es el inconveniente? REALIMENTACIÓN: En un sistema de control es preciso conocer el estado de la salida en cada momentos. Esto es lo que se conoce como realimentación. Para ello, podemos servirnos de interruptores de fin de recorrido con objeto de detectar la posición de la carga y detener el motor si esta ha llegado abajo o arriba. 2 CONTROL NEUMÁTICO E HIDRÁULICO Estamos acostumbrados a realizar proyectos usando la energía eléctrica procedente de batería o de la red, pues son muchos los componentes (transistores, motores, relés, lámparas) que necesitan una corriente eléctrica para funcionar. Sin embargo, en este epígrafe vamos a estudiar componentes de un tipo completamente diferente que realizan tareas como el cierre y la apertura de puerta de trenes y autobuses, excavaciones o levantamiento de grandes pesos, y que utilizan para ello un fluido, ya sea aire o líquido. Con aire a alta presión es posible realizar un trabajo: mover un vehículo o levantar un peso. Lo mismo ocurriría si utilizáramos un líquido. 2.1 CIRCUITO NEUMÁTICO La neumática versa sobre las aplicaciones del aire a presión. Existe una relación entre los circuitos eléctricos y los neumáticos. Los elementos que forma parte del circuito neumático son el compresor, que proporciona el aire a presión; la válvula, que permite o no la entrada de aire, y el cilindro, que usa la presión del aire para mover un vástago. Un ejemplo de circuito sería el de una máquina neumática que reduce el volumen de las latas de refresco: al accionar un pulsador un vástago avanza y aplasta una lata. Después recupera la posición original mediante un muelle. El esquema del circuito nemático descrito sería: Para este circuito hemos usado un cilindro de efecto simple y una válvula 3/2 vías (3 orificios y dos posiciones). Para la explicación de este circuito es necesario entender el funcionamiento de la válvula 3/2 que se puede resumir con el siguiente esquema: Otro componente neumático es la válvula de simultaneidad o célula que realiza la función lógica Y que solo envía aire cuando hay aire por sus dos entradas, la estructura y símbolo sería la siguiente. Otra válvula sería la selectora que realiza la función lógica O, es decir hay salida de aire por A si entra aire por cualquiera de las entradas (X o Y), la estructura y símbolo serían: Explica la diferencia entre estos y como funcionarían: Ejemplo 1 Ejemplo 2 Ejemplo 3 Explica los siguientes circuitos: CIRCUITOS NEUMÁTICOS. EJEMPLOS Y APLICACIONES La neumática es la rama de la técnica que se dedica al estudio y aplicaciones prácticas del aire comprimido. Cuando se infla un globo y de repente se deja en libertad, la energía neumática acumulada en el interior del globo hace que salga despedido a gran velocidad. Decimos que se ha producido una transformación de la energía almacenada en trabajo útil. Los sistemas neumáticos son muy útiles en la industria porque proporcionan movimiento lineal y circular y desarrollan grandes fuerzas. El trabajo que es capaz de desarrollar el aire comprimido tiene múltiples aplicaciones en la industria, entre las que podemos citar las siguientes: Apertura y cierre de puertas. o Se emplea en las puertas de los autobuses o trenes. La apertura se consigue proporcionando aire comprimido a un cilindro, que a su vez desplaza cierto mecanismo consiguiéndose la apertura. Para cerrar la puerta, normalmente, se deja escapar el aire acumulado y la puerta vuelve a su posición inicial gracias aun resorte; se produce un sonido de escape de aire que es característico de los circuitos neumaticos. Herramientas. o En el mundo de las herramientas, el aire comprimido es ampliamente utilizado en perforadoras, taladros, martillos, pulverizadores, pistolas de pintor, etc. Construcción de automóviles. o La fijación de los paneles de las carrocerías se realiza por medio de cilindros neumáticos. Se utilizan diferentes tipos de cilindros dependiendo del trabajo que se deba realizar, del espacio disponible y de la fuerza requerida. También se utilizan para evitar deformaciones de la chapa, ya que pueden soportar los grandes esfuerzos generados por la mecanización o por las deformaciones propias de la soldadura. Agricultura e instalaciones ganaderas. o Los sistemas neumáticos son muy utilizados en la distribución de piensos para la alimentación animal, en el pesado de ganado, ventilación de invernaderos, etc. En las minas de carbón. o Su utilización es fundamental, ya que asegura la ventilación necesaria en el interior de los profundos túneles y galerías. Por otra parte, el aire comprimido utilizado es la fuente de energía que hace funcionar los diversos motores neumáticos que mueven los ventiladores, las bombas de agua, las cintas transportadoras, las máquinas de extracción o los martillos neumáticos. Empujar y levantar cargas pesadas. o En las cadenas de montaje automatizadas es bastante habitual mover, desplazar o elevar grandes cargas. En el dentista. En todas las clínicas odontológicas existe un compresor que tiene principalmente dos funciones: alimentar el motor neumático del torno y aspirar, mediante generación de vacío, los residuos generados en la intervención. ! CIRCUITOS HIDRÁULICOS Los circuitos hidráulicos se emplean en aquellas aplicaciones en las que se necesita conseguir presiones más elevadas que las que pueden obtenerse con el aire comprimido. Con los circuitos hidráulicos se consiguen, además, movimientos mas lentos y precisos que con los circuitos neumáticos; esto se debe a que el líquido, al contrario que el aire, no varía de volumen. En contrapartida, las instalaciones hidráulicas son considerablemente más caras que las instalaciones neumáticas. EJEMPLOS Y APLICACIONES LA PRENSA HIDRAULICA La prensa hidráulica es una de las aplicaciones más conocidas del principio de Pascal. Se trata de una máquina formada por dos émbolos de diferente tamaño que están en contacto con un líquido, de manera que cuando se empuja hacia abajo el émbolo pequeño, la presión se transmite por el líquido y hace que el émbolo grande ascienda, prensando contra un tope el objeto colocado sobre él. Las prensas hidráulicas se pueden emplear, entre otros usos, para prensar aceitunas y extraer el aceite; como elevadores o gatos hidráulicos en los talleres mecánicos; en los aviones, para bajar o retraer el tren de aterrizaje y para accionar los alerones y el timón; en el transporte terrestre, para acciofiar los frenos, etc. EL FRENO HIDRAULICO Los frenos hidráulicos son los más utilizados actualmente. Su principio de funcionamiento se basa en el principio de Pascal. Al acciohar el pedal de freno, se acciona un émbolo que obliga a circular el líquido de frenos por conductos hasta llegar a las zapatas, que presionan sobre las ruedas para que dejen de rodar. Veamos con más detalle cómo funciona el freno hidráulico. Cuando se pisa el pedal de freno, el pistón comprime el líquido de frenos mediante el cilindro maestro y la presión se transmite a través de las canalizaciones del sistema. La presión llega a los cilindros esclavos de los frenos a través de las tuberías, de manera que la fuerte presión obliga a los émbolos a juntarse. Los émbolos están unidos a las zapatas, las cuales se ocupan de oprimir enérgicamente contra los discos de freno de la rueda, consiguiendo así que las ruedas se detengan. Al soltar el pedal, su propio resorte lo devuelve a su posición de reposo, obligando así a retroceder al pistón del cilindro. De este modo, se recupera el líquido enviado hasta los frenos, y las zapatas vuelven a su posición de reposo gracias a unos resortes que tienen acoplados. EL BRAZO HIDRAULICO: GRÚAS y BRAZOS ROBOTIZADOS La utilización de los brazos robotizados y grúas está bastante extendida en campos tan diversos como la minería, la industria petrolera, las telecomunicaciones, la construcción de carreteras, las obras de construcción civil, etc.