1 avances en los procesos de pirolisis rapida de la biomasa.

Anuncio

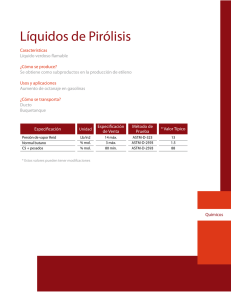

AVANCES EN LOS PROCESOS DE PIROLISIS RAPIDA DE LA BIOMASA. José Antonio Suárez Rodríguez. Pedro Aníbal Beatón Soler. Felix Fonseca Felfli. Facultad de Ingeniería Mecánica. Universidad de Oriente. Avenida de las Américas s/n. Santiago de Cuba 90900, Cuba. e-mail:suarez@fim.uo.edu.cu Resumen La pirólisis rápida de la biomasa está ganando rápidamente interés en el mundo al percibirse que ofrece significativas ventajas económicas sobre otros procesos de conversión térmica. Esto es debido a que los productos líquidos pueden almacenarse hasta requerirse o ser transportados a donde éste pueda ser efectivamente utilizado. El objetivo de este artículo es exponer los avances más recientes de los procesos de pirólisis rápida para la producción de líquidos piroleñosos, con particular interés en las configuraciones de los reactores. Son incluidas las características y aplicaciones de los bio aceites. El artículo concluye con el estado y las aplicaciones de los productos de la pirólisis en Cuba. Abstract Biomass fast pyrolysis is of rapidly growing interest in the world as it is perceived to offer significant economics advantages over other thermal conversion processes. This is because the liquid product can be stored until required or transported to where it can be effectively utilized. The objetive of this paper is to expose the most recently advances of a fast pyrolysis process of biomass for bio oil production are exposed, with particular aim in the reactor configurations. The bio oil characteristics and applications are included. The article conclude with the status and application of the pyrolysis products in Cuba. Introducción. Los enormes depósitos de agro residuos constituye uno de los graves problemas de la agricultura moderna. En Cuba cada año entre el bagazo y la paja de caña, las cáscaras de arroz y café, así como el aserrín y las astillas de madera, se producen alrededor de 300 000 toneladas equivalentes de petróleo /19/. La conversión de estos desechos en productos útiles y de mayor valor económico constituye una buena alternativa para la economía de países con limitados recursos energéticos fósiles. En la actualidad existen diferentes tecnologías de conversión termoquímica de la biomasa entre las que se encuentran la gasificación, la pirólisis, la licuación y la combustión /1/. De estas, la pirólisis se va tornando como una ruta económicamente ventajosa, debido a la posibilidad de convertir estos residuos en productos líquidos, los cuales son más fáciles de manipular, transportar y almacenar que la biomasa en su estado natural, tienen mayor densidad energética y volumétrica, y sus productos secundarios frente a los del petróleo son más aceptados ambientalmente debido a su escaso contenido de nitrógeno y azufre /6//9/. El trabajo tiene como objetivo destacar los diferentes procesos de pirólisis rápida que se han venido desarrollando en los últimos 20 años en distintas universidades y compañías de todo el mundo, y que han sido dirigidos fundamentalmente a la obtención de los productos 1 condensables, por último se describen las oportunidades de estos productos en el mercado, así como el estado y las aplicaciones de los productos de la pirólisis en Cuba. Desarrollo. La pirólisis de la biomasa quizás sea uno de los primeros procesos químicos efectuados por el hombre; los antiguos Egipcios embalsamaban los cuerpos para sus entierros usando productos acuosos obtenidos de los procesos de carbonización. Los Griegos y Romanos usaron los volátiles condensables para calafatear sus barcos de madera /8/. Hasta el siglo pasado, la pirólisis fue la única fuente de metanol y ácido acético, y por muchos años el carbón vegetal fue usado para propósitos domésticos/10/. En las últimas tres décadas los procesos de pirólisis han recibido considerable atención debido a las crisis de los combustibles fósiles, y como una vía para aprovechar los considerables volúmenes de residuos orgánicos que se producen de manera cíclica, y de una forma medio ambientalmente aceptable. Toda la materia orgánica (biomasa) a temperaturas superiores a los 200 oC, se degrada térmicamente en productos sólidos (carbón vegetal), líquidos y gases como productos primarios. La pirólisis rápida para la producción de líquidos es definida como un tratamiento térmico de la biomasa; con altos flujos de calentamiento, a temperaturas por debajo de los 600 oC, y pequeños tiempos de residencia de los vapores dentro del reactor (menor de 2 segundos), en presencia de un gas inerte o limitadas cantidades de aire/18/. Dependiendo de los parámetros de reacción tales como el flujo de calentamiento, temperatura del proceso, tiempo de residencia de los productos, así como las dimensiones de la partícula, contenido de humedad y cenizas, presencia de aire, oxígeno u otro gas inerte, el tipo de catalizador, la presión, la geometría del reactor; así serán las proporciones y composición de los productos finales/ 13//1/. Los procesos de pirólisis pueden dividirse en tres subclases: Pirólisis Convencional, Pirólisis Rápida (Fast), y Pirólisis Ultrarrápida (Flash). El rango de los principales parámetros aparece resumido en la tabla 1. Tabla 1. Rango de los principales parámetros de operación para los procesos de Pirólisis/13/. Temperatura (° C) Flujo de calentamiento ( °C/s) Tiempo de residencia del sólido (s) Tamaño de partícula (mm) Pirólisis convencional 300-700 0,1-1 Pirólisis Rápida (Fast) 450-650 10-200 Pirólisis Ultrarrápida (Flash) 800-1000 > 1000 600-6000 0,5-5 < 0,5 5-50 <2 Polvos La pirólisis convencional, así como la pirólisis ultrarrápida no serán consideradas en este trabajo por cuanto las condiciones de este proceso no favorecen la formación de productos líquidos, y por la complejidad y severidad de la tecnología, respectivamente. 2 Principales procesos de pirólisis rápida de la biomasa. El desarrollo de las tecnologías de pirólisis rápida, ha dado lugar al surgimiento de cinco tipos de procesos /11/. 1. Proceso de pirólisis en lecho fluidizado. 2. Proceso de pirólisis por abrasión. 3. Proceso de pirólisis de flujo arrastrado. 4. Proceso de pirólisis en cono rotatorio. 5. Proceso de pirólisis al vacío. 1. Proceso de pirólisis en lecho fluidizado. La pirólisis en lecho fluidizado se caracteriza por un intenso mezclado de las partículas de biomasa con el material sólido inerte a moderadas temperaturas en el rango de 500 °C a 600 °C, por la acción de un flujo de gas que atraviesa la capa, incrementando los procesos de intercambio de calor y masa. Una configuración típica de un reactor de lecho fluidizado es mostrada en la figura 1. Fig. 1 Esquema del proceso de pirólisis en lecho fluidizado Este proceso de pirólisis se desarrolla en varias operaciones: secado, trituración, alimentación, descomposición térmica en el reactor, colección de carbón y cenizas, y la recolección de los productos líquidos. 3 Descripción del proceso: La biomasa es alimentada continuamente al reactor, con valores de humedad menor del 10% y dimensiones de las partículas entre 2 y 6 mm. El reactor de pirólisis consiste en un lecho de arena inerte, fluidizado con los gases de la propia pirólisis, las temperaturas son mantenidas entre 400 °C y 600 °C. El carbón es separado de los vapores y gases en el ciclón. El tiempo total de residencia de los vapores desde que se forman hasta que son condensados debe ser menor de 2 segundos /14/. Los vapores son recobrados en los condensadores, los que pueden ser de una o dos etapas. Los gases incondensables consisten principalmente en CO, CO2, H2, e hidrocarburos ligeros CnHm, los que serán reciclados para ser usados como gas de fluidización o para el sacado de la biomasa. Los lechos fluidizados burbujeantes han sido escogidos por diferentes compañías para su desarrollo como Unión FENOSA, quien tiene una planta piloto de 200 Kg/h en España desde 1993, del cual en la tabla 2 se muestran sus rendimientos, la Corporación Dynamotive con una unidad de 50 Kg/h, en Canadá, y la Wellman Process Engineering quien tiene construida una planta de 200 Kg/h en el Reino Unido. Tabla 2. Rendimiento de los productos de la pirólisis en lecho fluidizado en la planta de la Compañía Unión FENOSA. Componente Flujo Másico (Kg/h) Rendimientos (%) Biomasa 200 Líquidos 133 66,5 Carbón 28,2 14,1 Gas 15,6 7,8 Agua 23,2 11,6 Los lechos fluidizados circulatorios y transportados están siendo utilizados en escala comercial en Estados Unidos para la producción de condimentos y productos relacionados con la industria alimenticia, en diferentes plantas de 1 y 2 ton/h, /3/. 2. Proceso de pirólisis por abrasión. La pirólisis por abrasión es una novedosa variante de la pirólisis rápida, en la cual la transferencia de calor ocurre por el contacto directo de la biomasa con un sólido caliente, o con la superficie caliente del reactor /15/. Este fenómeno puede ser definido como una fusión de la biomasa en ausencia completa de un agente oxidante. El reactor utiliza el principio de aplicar la partícula de biomasa directamente contra la superficie caliente del reactor, bajo condiciones de alta velocidad de rotación de varias paletas, así como la alta presión aplicada a las partículas. 4 Fig. 2 Esquema del proceso de pirólisis por abrasión. Descripción del proceso: El reactor y el sistema de colección de productos son mostrados en la figura 2. La partícula de biomasa entra por el conducto desde el alimentador. La abrasión es lograda por medio de paletas asimétricas que giran con una velocidad de alrededor de 160 revoluciones por minutos, las cuales presionan y mueven las partículas de biomasa sobre la superficie caliente del reactor. Las partículas finas de carbón y los vapores salen a través de la base del reactor, siendo retenidas en el ciclón y los condensadores respectivamente. Los aerosoles e incondensables después de pasar por un filtro son enviados a la atmósfera. En la tabla 3 aparecen los rendimientos típicos de este proceso. Tabla 3. Rendimiento de los productos de la pirólisis abrasiva. Componente Biomasa Líquidos Carbón Gas Agua Flujo Másico (Kg/h) 5,0 3,10 0,65 0,55 0,60 Rendimientos (%) 62,1 13,0 11,2 12,3 5 Entre las características distintivas de este sistema se encuentran: Pueden emplearse partículas mucho más grande que las utilizadas en otros sistemas (1 mm a 3,5 mm); debido al fenómeno de la abrasión el carbón se obtiene finamente dividido. Los primeros trabajos sobre la pirólisis abrasiva fueron llevados a cabo por el Laboratorio Nacional de Energía Renovable de los Estados Unidos (NREL) en un reactor de 20 Kg/h, los trabajos más recientes se realizan en la Universidad de Aston en el Reino Unido con un reactor de 10 Kg/h. 3. Proceso de pirólisis en flujo arrastrado. Como la mayoría de los procesos de pirólisis rápida, este se caracteriza por un calentamiento rápido de la biomasa por un gas portador de calor, procedente de un quemador /12/. El proceso se desarrolla en cuatro secciones: un sistema de alimentación con un silo, el reactor con su ciclón recolector de particulado, un sistema de enfriamiento de los vapores, y un combustor para producir gas inerte portador de calor, como muestra la figura 3. Fig. 3 Esquema del proceso de pirólisis de flujo arrastrado. 6 Descripción del proceso: La biomasa con dimensiones de las partículas de aproximadamente 2 mm es arrastrada por un gas caliente e introducida por la parte superior del reactor, donde sufre un proceso de pirólisis con temperaturas próximas a los 550 o C, y tiempos de residencia en el reactor menor de 1 segundo. Los productos pasan a través de un ciclón donde el carbón es separado de la corriente de los gases y vapores. El líquido es enfriado en un condensador (scrubber) y el gas residual es limpiado en un eliminador de neblina. Un quemador estequiométrico de propano, produce el gas inerte de arrastre, y cuya temperatura de 800 o C es controlada por un flujo de nitrógeno. La antorcha es usada para el quemado de los gases de la pirólisis no usados, así como servir de ventilación para mantener la presión de trabajo sobre el condensador y el eliminador de neblina. El bio aceite condensado es reciclado por medio de una bomba de espiral a través de un intercambiador de calor donde es enfriado, para luego ser suministrado nuevamente al condensador (scrubber). Este tipo de reactor fue desarrollado en el Georgia Tech. Research Institute, y escalado por la Compañía EGEMIN /3/. En la tabla 4 se muestra el rendimiento de los productos. Tabla 3. Rendimiento de los productos de la pirólisis de flujo arrastrado de EGEMIN. Componente Biomasa Líquidos Carbón Gas Agua Flujo Másico (Kg./h) 84 33,5 24,4 13,6 12.5 Rendimientos (%) 39,9 29,0 16,2 14,9 Debido a dificultades que han sido encontradas, para lograr una buena transferencia de calor de los gases portadores de calor a la biomasa en el proceso EGEMIN, la planta no esta siendo operada de forma continua y será nuevamente modificada. 4. Proceso de pirólisis en cono rotatorio. El cono rotatorio es un nuevo tipo de reactor para la pirólisis de la biomasa pulverizada, desarrollado especialmente para la producción de bio aceites, con despreciable formación de carbón. Los primeros trabajos se realizaron en 1989, por el Grupo de Tecnologías de Procesos, del profesor Van Swaaij, de la Universidad de Twente, en Holanda, con un reactor prototipo de 10 Kg./h /3/. Básicamente el proceso está compuesto por un sistema de alimentación de biomasa y otro de arena inerte, el reactor cónico, un sistema de colección de carbón, un condensador y un quemador de gases incondensables, como se muestra en la figura 4 7 Fig. 4 Esquema del proceso de pirólisis de cono rotatorio. Descripción del proceso: Las partículas de biomasa pulverizadas son introducidas hasta el fondo del cono rotante, junto con las partículas sólidas inertes o catalíticamente activadas (CaCO3). La pirólisis ocurre cuando las partículas orgánicas intercambian calor con el material inerte, mientras están siendo transportadas en forma de espiral hacia arriba a lo largo de la pared cónica caliente, debido a la fuerza centrífuga. Los vapores producidos pasan a través de un ciclón antes de entrar en el condensador. En la tabla 5 aparecen los rendimientos de los productos. Tabla 5. Rendimiento de los productos de la pirólisis en cono rotatorio de la Universidad de Twente. Componente Biomasa Líquidos Carbón Gas Agua Flujo Másico (Kg./h) 50 32,5 2,5 5 10 Rendimientos (%) 65 5 10 20 Las características específicas de este reactor son: alto flujo de calentamiento de las partículas, pequeño tiempo de residencia del sólido (0,5 segundos) y de los vapores producidos (0,3 segundos), y la ausencia de gas diluente, el cual es normalmente necesario 8 para crear el suficiente mezclado de los sólidos en el reactor y transportar rápidamente los vapores producidos hacia el condensador. En la actualidad el Grupo de Tecnología de la Biomasa (BTG), de Holanda, realiza sus investigaciones en unidades de 50 y 200 Kg./h; recientemente han trasladado a la Universidad Agrícola de Shenyang en China, una unidad de laboratorio de 50 Kg./h, donde se desarrollan investigaciones conjuntas. 5. Proceso de pirólisis al vacío. El proceso de pirólisis al vacío consiste en un craqueo rápido de las complejas estructuras poliméricas de materiales lignocelulósicos, lo cual produce altos rendimientos de aceites primarios /16/. Contrario a los procesos de pirólisis rápida en la pirólisis al vacío el calentamiento es lento ( 2-4 o C/min. hasta 520-540 o C), las presiones totales utilizadas se encuentran entre 5 y 15 Kpa. Conceptualmente el proceso, como se muestra en la figura 6, está compuesto por cinco diferentes sub-sistemas los cuales son: Recepción y triturado, secado, pirólisis, colección de carbón, y colección de los productos líquidos. Descripción del proceso: La biomasa triturada y secada hasta valores de un 10% es alimentada al reactor tubular horizontal, donde es pirolizada por el propio calor generado por el sistema. Como resultado se producen gases y vapores los cuales son extraídos del reactor por una bomba de vacío; el carbón es recogido a la salida del reactor. Los vapores y gases producidos pasan a través de dos torres de condensación (scrubber) en serie. El primer condensador opera a altas temperaturas con el fin de recuperar la máxima cantidad de aceites pesados con el mínimo contenido de agua. La segunda torre condensa los componentes de bajo peso molecular tales como ácidos carboxílicos, metanol y agua. Los gases incondensables son combustionados produciendo el calor para el secado de la biomasa; la energía para la transferencia de calor dentro del reactor es obtenida mediante una novedosa técnica a partir de sales fundidas. 9 Fig. 6 Esquema del proceso de pirólisis al vacío. En la actualidad el Grupo Pyrovac International Inc., de Canadá ha construido su primera planta a escala industrial " Pyrocycling", en Jonquiere, Provincia de Québec, con una capacidad de 3,5 toneladas por horas /17/; los rendimientos típicos de esta planta aparecen en la tabla 6. Tabla 6. Rendimiento de los productos de la pirólisis al vacío de la Planta "Pyrocycling" Componente Biomasa Líquidos Carbón Gas Agua Flujo Másico (Kg./h) 3500 1032,5 1015 350 1102,5 Rendimientos (%) 29,5 29 10 31,5 Los bio aceites serán usados en la elaboración de resinas de fenol-formaldehidos y el carbón será vendido como materia prima a las industrias mineras y metalúrgicas. 10 Los Líquidos de Pirólisis. Los líquidos de pirólisis, líquidos piroleñosos, bio oil o bio aceites como se le conoce indistintamente en la literatura, es típicamente un producto de color marrón oscuro, que fluye libremente a temperatura ambiente, con un fuerte olor a humo, no se mezcla con los hidrocarburos fósiles, y no es estable como los combustibles fósiles. La fracción líquida de los productos de la pirólisis, está formada por dos fases: una fase acuosa que contiene una amplia variedad de compuestos orgánicos oxigenados de bajo peso molecular (ácidos piroleñosos) y una fase no acuosa orgánica (principalmente aromáticos) de alto peso molecular. Esta fase es llamada bio aceite o alquitrán y es un producto de gran interés /13/. Las principales características están resumidas en la tabla 7. Tabla 7. Propiedades y características típicas de los líquidos de pirólisis de la madera. Propiedades Físicas Contenido de humedad PH Gravedad específica Análisis elemental, Base seca Valores Típicos C H O N Ceniza Poder Calórico Superior Viscosidad ( a 40º C y 25% de humedad) 15-30% 2,5 1,20 56,4 % 6,2 % 37,3 % 0,1 % 0,1 % 16-19 MJ/Kg. 40-100 cP Aplicaciones de los Líquidos. Existe un amplio rango de posibilidades para la utilización de este líquido en forma cruda y/o modificada. El bio aceite puede sustituir los aceites combustibles o al diesel en muchas aplicaciones estáticas como calderas, hornos, motores diesel y turbinas de gas / 3,2/. Después del hidrocraqueo y/o el tratamiento con zeolitas se han obtenidos combustibles diesel y gasolina, pero esta ruta presenta la desventaja de su alto costo de producción /1/. Un amplio grupo de productos químicos están siendo extraídos o derivados del bio aceite entre los que se incluyen: resinas fenólicas para la fabricación de playwood y tableros, saborizantes alimenticios, fertilizantes, aditivos para combustibles, agentes para el control de emisión de SOx y NOx y productos para la industria farmacéutica /2/. 11 Estado de la Pirólisis en Cuba. En la década del 1980, en la Universidad de Oriente en Santiago de Cuba, se realizaron estudios de pirólisis a escala de laboratorio y posteriormente en en una planta piloto. En la actualidad cuentan con una instalación continua de 40 kg./h, donde la biomasa es movida por un tornillo sin fin para la pirólisis de bagazo y paja de caña, aserrín y otras biomasas; el rendimiento de alquitrán esta entre 5-10%, y para el carbón entre 25-30%. Este grupo de la Facultad de Ingeniería Química, ha obtenido un producto en el cual, el alquitrán es disuelto en una solución acuosa alcalina, cuya composición es 5,78 % NaOH, 19,22 % de alquitrán y 75 % de agua, al que han denominado ESPUMELLA. Este producto ha sido probado como: aditivo espumante para la fabricación de hormigón ligero, aditivo fluidificante para pastas de crudo de cemento, aditivo para la fabricación de emulgente gasoil-agua, para la fabricación de lacas electroaislantes, como agentes de flotación para el beneficio de minerales /20/. Como resultados de estos trabajos se han obtenidos diferentes patentes y cuenta con una extensa publicación de artículos /4//5/. Entre los años 1990 a 1998 el Grupo de Química Orgánica, del Centro de Investigaciones Químicas, de la ciudad de la Habana, partiendo de los ácidos piroleñosos, obtenidos en hornos brasileños para la producción de carbón, han desarrollado diferentes productos químicos, entre los que se encuentran desinfectantes para hospitales y naves de animales, hervicidas, insecticidas, acondicionadores de suelos, así como otras aplicaciones. En la actualidad muchos de estos productos se encuentran patentados y son comercializados . En el período comprendido entre los años 1986 a 1990, el Ministerio de la Agricultura llegó a construir alrededor de 272 hornos brasileños en todo el país, para la producción de carbón vegetal, de los cuales algunas decenas fueron dotados de condensadores de tipo serpentín para la obtención de líquidos de pirólisis, principalmente en la Isla de la Juventud y Guantánamo; estos bio aceites sirvieron como materia prima a los centros de investigación antes mencionados. Al comenzar la década del 90 los hornos fueron quedando en desuso debido a la agudización de la crisis económica del país. Conclusiones. Las tecnologías de pirólisis rápida permiten convertir los residuos agrícolas y forestales en líquidos, pudiendo ser utilizados como combustibles alternativos en calderas y motores diesel, o como materia prima de alto valor para las industrias química y farmacéutica. Los productos de la pirólisis de la biomasa frente a los obtenidos a partir de los combustibles fósiles, son más aceptados ambientalmente debido a su escaso contenido de nitrógeno y de azufre, siendo por tanto una tecnología con menos riesgos para la salud del hombre que la combustión directa, utilizada fundamentalmente para eliminar estos biorrecursos. Hasta el presente no esta bien definido cual es el mejor de los procesos de pirólisis rápida, por lo que permanece un gran potencial para un desarrollo futuro y su optimización. 12 La transformación de la biomasa en líquidos podría ser posible, en Cuba, mediante el desarrollo e instalación de pequeñas y medianas unidades de pirólisis rápida en centros de acopio de arroz, de paja de caña, café y en grandes aserríos de madera. La obtención en gran escala de los líquidos piroleñosos animaría un grupo de industrias que potencialmente lo utilizarían como materia prima en sus producciones. Desde el punto de vista social la pirólisis brinda la posibilidad de fomentar industrias de productos derivados de los residuos que actualmente son eliminados, lo cual generará nuevas fuentes de empleo y bienes para la sociedad Referencias. 1. Brigdwater A.V.” Catalysis in thermal biomass conversion”, in Applied Catalysis A: General 116, pp 5-47, Elsevier, 1994. 2. Bridgwater A.V.” The status of fast pyrolysis of biomass in Europe”, in Biomass for Energy and Industry, Procceding of the International Conference Wurzburg, Germany, Ed. H. Kopetz, pp 268-271, 1998. 3. Bridgwater A.V. “ PyNe Newsletter”, Issue 7, March, Guide 1, Ed. Aston University, UK, pp I-V, 1999. 4. Brossard,L.E., Cortes, L.A.B.," Potential for the use of pyrolytic tar from bagasse in industry", Biomass and Bioenergy, Vol. 12, No. 5, pp 363-366, 1997. 5. Brossard,L.E., Cortes, L.A.B., Penedo, M." Vacuum distillation of slow pyrolysis bagasse tar", Energy for sustainable Development, Vol. IV, No. 2, pp 51-53, 2000. 6. Churin E.J., Delmon B. “ Pyrolysis and gasification”, Eds. G. Ferrero, K. Maniatis, A. Buckens and A. Bridgwater, Elsevier Applied Science, London, pp 326-333, 1989. 7. Czernik S.“ Catalytic steam reforming of biomass derived fractions from pyrolysis processes”, in Developments in Thermochemical Biomass Conversion, Eds. Bridgwater A.V. and Boocock, D.B.G., pp 672-686, Blackie, 1997. 8. Deglise X., Magne P.” Pyrolysis and industrial charcoal”, Eds. D. O. Hall and R. P. Overend, John Wiley&Sons Ltd., 1987. 9. Fonseca F.F., Luengo C., Beatón P., Suárez J.” Efficiency test for bench unit torrefaction and characterization of torrefied biomass” in Proceedings Fourth Biomass Conference of the Americas, California, USA, Ed. Overend R.P and Chornet E., Vol. 1, pp 589-592, 1999. 10. Maggi R., Delmon B.” Comparison between slow and flash pyrolysis oil from biomass”, Fuel, Vol. 73, No. 5, p 671, 1994. 11. Maggi R. Elliot D.C. “ Upgrading overview”, in Developments in Thermochemical Biomass Conversion, Eds. Bridgwater, A.V. and Boocock, D.B.G., pp 575-587, Blackie, 1997. 12. Maniatis K., Baeuns J.” The Egemin flash pyrolysis process: Commissioning and initial result”, in Advances in Thermochemical Biomass Conversion, Ed. Bridgwater A.V., pp 1258-1263, Blackie, 1992. 13. Maschio G., Koufopanos C., Lucchensi A. “ Pyrolysis a promising route for biomass utilization”, in Bioresources Technology, Elsevier Science Publishers, 42, pp 219-231, 1992. 14. McLellan R. “ PyNe Newsletter”, Issue 7, March, Ed. Aston University, UK, p 15, 1999. 13 15. Peacocke G.V.C. and Bridgwater A.V.” Design of a novel ablative pyrolysis reactor”, in Advances in Thermochemical Biomass Conversion, Ed. Bridgwater A.V., pp 11341150, Blackie, 1992. 16. Roy C., Blanchette D., Caumia B., Labrecque B.” Conceptual design and evaluation of biomass vacuum pyrolysis plant”, in Advances in Thermochemical Biomass Conversion, Ed. Bridgwater A.V., pp 1165-1186, Blackie, 1992. 17. Roy, C. “ PyNe Newsletter”, Issue 8, September, Ed. Aston University, UK, p 12-13, 1999. 18. Soltes, J."Biomass pyrolysis-towards an understanding of its versatility and potential." En Proceeding of the Third-Symposium on Biotechnology in Energy Production and Conservation, No. 11, pp 125-136, John Wiley&Sons, 1981. 19. Suárez, J. Luengo, C., Fonseca, F., Beatón, " Termochemical properties of cuban biomass". Energy Sources 22:851-857, 2000. 20. Varela N., Brossard L. “ Estudio de la recuperación de cobre a partir de minerales sulfurosos utilizando el aditivo ESPUMELLA”, Tecnología Química, Vol. 17, No. 1, pp 5-9, Universidad de Oriente, Cuba, 1997. 14