update - SSI SCHÄFER

Anuncio

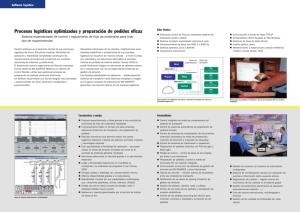

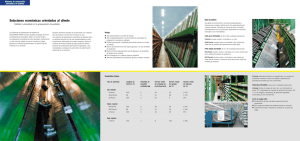

u p d a t e La Revista del Grupo SSI SCHÄFER Tema principal Automoción Logística alimentaria Nueva solución shuttle: El Schäfer Orbiter System Portadores de piezas personalizados para Bosch Carlsberg: mayor rendimiento para afrontar la sed Otoño 2009 Nº 15 www.ssi-schaefer.es Editorial Queridos/as lectores/as: A diario nos llegan noticias sobre el estado de la economía mundial. ¿La situación mejora o empeora? Una empresa tiene éxito cuando, en el marco de la competencia global, logra combinar las experiencias, los conocimientos y las tecnologías de manera que surjan nuevas ideas. Las ideas conllevan innovaciones, que se comercializan y se consolidan en el mercado –y todo ello independientemente de la coyuntura económica. SSI Schäfer continúa invirtiendo en el desarrollo de soluciones inteligentes y es en esta línea de actuación que presentamos el nuevo SCHÄFER ORBITER SYSTEM, una moderna e innovadora solución de almacenaje y transporte. Como cliente piloto, Logistics Group International ha instalado este novedoso sistema de shuttle en su nuevo centro de distribución de Hünxe, demostrando que esta solución de transporte marca nuevos hitos. Además, en esta edición de “update” les hablamos de interesantes proyectos, noticias de la empresa y nuevos sistemas del Grupo SSI Schäfer. Deseamos que disfruten de su lectura. Klaus Tersteegen Dirección General, SSI SCHÄFER, Neunkirchen Índice 2 Editorial, Tema principal 4 Bestpractice en electrotecnia 6 Bestpractice 8 Logística alimentaria 10Logística alimentaria y retail 11 Novedades en productos 12 Automoción 14 Bestpractice en retail 16 Novedades del grupo SSI 2 En el acto de inauguración de la instalación, 150 invitados del mundo de la economía, la política y los medios pudieron observar las particularidades del nuevo sistema Un nuevo centro de distribución en mayúsculas En el mes de junio, Logistics Group International GmbH (LGI) inauguró en Hünxe un centro de distribución de 42.000 m2. La empresa, que se cuenta entre los mayores operadores logísticos industriales de Alemania, ha apostado por una moderna tecnología de almacenaje en canal y –como cliente piloto– por el nuevo Schäfer Orbiter System (SOS). A finales de junio se puso oficialmente en funcionamiento el nuevo centro de distribución y la solución de shuttle se presentó por primera vez al gran público. Tras pocas semanas en servicio ya se ha demostrado que el sistema marca nuevos hitos. Esta solución de almacenaje y transporte desarrollada por SSI Schäfer garantiza un almacenaje y desalmacenaje muy rápido de la mercancía paletizada, al tiempo que proporciona un planteamiento dinámico para el aumento de la eficiencia. En Hünxe se utilizan 12 sistemas Orbiter en paralelo, que abastecen 30.000 huecos de almacenaje para palets sobre la estantería de canales instalada por SSI Schäfer. “De este modo hemos podido lograr un grado de concentración del 90 % y aumentar el grado de utilización del almacén y elevar el rendimiento de los empleados a un nivel óptimo”, explica Hermann Holsten, director de Bienes Inmuebles de Logistics Group International GmbH. Uno de los motivos que impulsó a LGI a optar por el SOS fue el concepto de accionamiento totalmente nuevo desarrollado para estos sistemas Orbiter, que se mantienen en movimiento gracias a la tecnología Power Cap (condensadores de gran potencia) con 4 accionamientos y suministro de energía integrado en el sistema de estanterías. Con cada ciclo de acoplamiento, así como entrega/retirada de palets, los Power Caps de los shuttles son abastecidos con energía en 6-24 segundos y cargados de nuevo para la siguiente maniobra. “Los resultados obtenidos hasta la fecha han demostrado que los procesos de almacenaje con el Schäfer Orbiter System se realizan de forma más rápida y segura que con las estanterías drive-in convencionales. Por consiguiente, el sistema es en gran medida responsable del éxito de la intralogística en Hünxe”, resume Holsten. Tema principal Seguro, rápido e inteligente: el Schäfer Orbiter System Basándose en las exigencias del mercado y de los clientes, SSI Schäfer ha desarrollado el Schäfer Orbiter System (SOS). La nueva solución de almacenaje y transporte ha sido diseñada para aumentar la productividad, la eficiencia y la seguridad de un almacén de canales. Con un simple principio de trabajo, el sistema –equipado con la más moderna tecnología funcional y energética– garantiza una disponibilidad máxima de la mercancía con un grado de automatización relativamente reducido y una inversión correspondientemente asumible. El sistema Orbiter y la estación de acoplamiento concebida para la alimentación mediante carretillas elevadores constituyen una unidad funcional indivisible: La carretilla elevadora levanta la estación de acoplamiento incluido el sistema Orbiter y coloca el conjunto en una de las consolas de centrado frontales de los canales de la estantería. Una vez ubicado el primer palet sobre el Orbiter, mientras la carretilla se ocupa de recoger el siguiente palet a almacenar, el SOS se encarga de transportar el primero de forma rápida y segura al lugar de almacenaje en el canal de la estantería. El sistema shuttle puede operarse con todas las carretillas habituales del mercado y funciona de manera totalmente autónoma en las estanterías. Los comandos de marcha se transmiten mediante un control remoto inalámbrico. La tecnología empleada, denominada Power Cap (condensadores de gran potencia) no precisa mantenimiento y tiene una vida útil extremadamente larga permitiendo además su utilización sin problemas en el ámbito de los congelados. Un enorme avance en la tecnología de accionamiento y la eficiencia energética: gracias a los componentes duraderos, robustos y con poco desgaste de este concepto energético desaparece por completo el cambio de baterías y se minimizan los costes del ciclo vital de la instalación. 3 Bestpractice en electrotecnia Estándares más allá de lo convencional con los transelevadores Schäfer Compact Cranes Phoenix Contact (Blomberg), especialista en tecnología de conexiones electrotécnicas, optó por el sistema Schäfer Compact Cranes (SCC) para el equipamiento de su centro logístico europeo. SSI Schäfer (Giebelstadt) realizó un concepto de instalación más allá de los proyectos estándares convencionales. El centro logístico se amplió mediante un almacén de gran altura totalmente automático (HRL). La particularidad radica en que, junto con la conexión de los flujos de datos al AKL ya existente y la instalación del HRL, también se integraron componentes de Phoenix Contact. “Mediante el empleo de componentes de producción propia queríamos probar sobre todo la amplia gama de usos de nuestros artículos. Junto con el aumento de la eficiencia y la utilización mejorada de nuestras capacidades de superficie, el proyecto también debe servir como punto de referencia para la tecnología de conexión y automatización de Phoenix Contact”, explica Andreas Prokisch, responsable de Logística y Planificación en Phoenix. Los seis pasillos del nuevo HRL cuentan con 2.500 ubicaciones de almacenaje para palets. Como elementos de manutención se emplean seis transelevadores Schäfer Compact Cranes – especialmente indicados para proyectos de retrofit – para el almacenaje a profundidad simple. Con los transelevadores convencionales, el proyecto sólo se habría podido realizar con unos elevados costes. Prokisch se muestra satisfecho: “Hemos logrado una optimización de los procesos de prácticamente el 30 %”. Schäfer Compact Crane (SCC) Potente, compacto y económico Con el SCC, SSI Schäfer (Giebelstadt) ha desarrollado un transelevador (RBG) optimizado en el ámbito de la tecnología de transporte de palets. Gracias a sus características de potencia y equipamiento, este dispositivo de transporte compacto cubre prácticamente el 70 % de las necesidades del mercado. El transelevador ha sido especialmente diseñado para almacenes automáticos de palets estándar con un elevado rendimiento y una altura mediana. Gracias a su concepto optimizado de desarrollo y producción, su adquisición resulta más económica que la de los transelevadores convencionales, siendo hasta un 15 % más ligero. Ventajas técnicas y financieras: Los transelevadores se suministran como grupos de componentes principales premontados. Las modernas tecnologías de fabricación y un elevado grado de estandarización garantizan una rápida disponibilidad, así como tiempos breves de montaje y puesta en servicio. 4 Bestpractice en electrotecnia Procesos logísticos complejos con artículos para baja y media tensión en Francia El centro internacional de distribución de Schneider Electrics en Lyon (Francia) distribuye artículos para baja y media tensión. SSI Schäfer Francia obtuvo el pedido para integrar la totalidad de complejos procesos logísticos de la empresa, desde la recepción de mercancías hasta el envío, pasando por la preparación de pedidos, en el almacén de Newlog. SSI Schäfer instaló un sistema de control para el flujo de mercancías, así como un transelevador para cargas ligeras. Las nuevas estanterías para cajas y palets –que se utilizan en tres zonas diferentes e independientes pero conectadas con un sistema de transporte– garantizan un almacenaje ideal. Actualmente, en este centro de 24.000 m² se almacenan en stock 3.000 artículos y se preparan a diario 3.000 paquetes con una eficiencia máxima. Tras este exitoso proyecto, actualmente SSI Schäfer está trabajando como proveedor único para Schneider en un segundo proyecto similar, denominado “Newlog 2”. 5 Bestpractice Fabricante de pinturas aumenta la calidad de suministro 6 El fabricante de pinturas Brillux (Münster) ha aumentado considerablemente su calidad de suministro gracias a la ampliación de un almacén silo de gran altura (HRL). El pedido para el suministro y el montaje de la estructura metálica también fue adjudicado –como en 1999– a SSI Schäfer (Neunkirchen). Como proveedor integral y directo en el ámbito de las lacas y las pinturas, Brillux es el nº 1 en Alemania. Debido a la creciente cuota de mercado y la introducción de nuevas series de productos, la empresa aumentó la capacidad de almacenaje y las zonas de preparación de pedidos. La rentabilidad de la instalación, la continuidad de la relación con el cliente y la excelente experiencia con el proyecto anterior fueron determinantes para continuar con la colaboración. Con una combinación de almacenaje de profundidad simple y doble, en el nuevo almacén de gran altura de seis pasillos da cabida a unos 3.500 artículos en 12.100 palets europeos. Aunque el nuevo almacén y las zonas adicionales de preparación de pedidos generan un gran potencial añadido, la empresa no excluye una ampliación en el futuro. De ser así, se podrían añadir otros tres pasillos de estanterías y se podrían prolongar todos los pasillos existentes. Mediante la nueva construcción del almacén y la ampliación de todo el centro de distribución de mercancías, Brillux se sitúa en una posición inmejorable y, paralelamente, no se excluye ninguna opción para una futura expansión. Bestpractice Blanco de todas las miradas en plena autopista A9 Con la puesta en servicio del centro de distribución situado en la autopista A9 en Hilpoltstein, en primavera de 2009, Keller & Kalmbach GmbH –uno de los especialistas líderes en el ámbito de la gestión de material pequeño (C-Parts)– ha optimizado sus procesos logísticos en todos los aspectos. Con una superficie total de 44.000 m2, este importante proyecto de construcción –con un volumen de inversión de unos 21 mill. de euros– es sinónimo de un considerable aumento del transporte de productos y de mejora de la calidad de suministro. En noviembre de 2007, el integrador del sistema, Jungheinrich, encargó a SSI Schäfer (Neunkirchen) el suministro de los componentes para el almacén autoportante de palets totalmente automático, así como del almacén de cajas de cartón y del almacén automático de piezas pequeñas, incluyendo también los contenedores de plástico. La instalación, con una altura de 38 m, ofrece actualmente espacio para unos 35.000 palets, 164.000 cartones y 8.000 cajas de plástico. Gracias a la gran superficie todavía disponible en el terreno del centro logístico, la empresa está perfectamente preparada para un crecimiento futuro: No hay nada que impida una triplicación de la capacidad de almacenaje de palets y contenedores para piezas pequeñas. 7 Logística alimentaria Mayor rendimiento para afrontar la sed 8 El nuevo centro de producción y distribución en Fredericia constituye el mayor proyecto de inversión en la historia de la fábrica danesa de cerveza Carlsberg. SSI Schäfer obtuvo la adjudicación del proyecto como proveedor único. (RBG), la tecnología de transporte de palets con electrovía y los Schäfer Compact Cranes (SCC), así como un sistema de gestión del almacén totalmente personalizado de SSI Schäfer, garantizan procesos eficientes y un elevado rendimiento. La instalación debía ponerse en funcionamiento en tan sólo 14 meses tras la adjudicación del pedido. Los transelevadores Como almacén temporal para los contenedores vacíos de refrescos y las piezas más pequeñas de la producción, se ha instalado una estantería interior de nave de ocho pasillos con una altura de 7 m y 6.000 ubicaciones de almacenaje para palets. Como transelevadores se emplean ocho SCC, que se encargan del almacenaje y desalmacenaje de hasta 250 palets/hora. El almacén de gran altura automatizado no se habría podido realizar sin esta concepción especial de los transelevadores. Por su parte, en los 18 pasillos del silo autoportante de 9.000 m2 y de 41 m de altura hay otras 76.000 ubi- caciones de almacenaje para palets de refrescos listos para su envío. El almacenaje se realiza en simple profundidad. En total, en el nuevo centro de distribución se han empleado casi 2.000 elementos de tecnología de transporte, vías de rodillos mesas giratorias, transportadores de cadena, transferidores y shuttles. A ello hay que añadirle una electrovía suspendida con una longitud de 4 km y 265 vehículos. Desde noviembre de 2008 la instalación funciona a pleno rendimiento. “En cuanto a su rendimiento, la instalación ha sido diseñada de forma óptima para adaptarse a nuestra elevada capacidad estándar y a las exigencias de las horas punta”, explica Lars G. Hansen, director de Logística de la fábrica de cerveza Carlsberg. Logística alimentaria Uno de los mayores almacenes de congelados de Francia Por encargo del proveedor logístico holandés Kloosterboer, SSI Schäfer está instalando cerca de Lille para McCain –el fabricante líder mundial de productos de patatas– un almacén de silo autoportante totalmente automático con un total de 70.000 ubicaciones de almacenaje. Tras la puesta en servicio prevista para principios de 2010, se almacenarán alimentos congelados de cuatro plantas de producción en una superficie total de unos 25.000 m2. Objetivos: acortar la cadena logística, reducir las emisiones de CO2, así como ahorrar de costes de transporte. La mejora de la calidad de suministro también está en primer plano. Puesto que sólo los perfiles de acero de alta calidad resisten a largo plazo las temperaturas extremas permanentes de -28º C, SSI Schäfer utiliza acero de calidad máxima para este almacén silo autoportante de seis pasillos. Por motivos de protección contra incendios se han previsto dos zonas de almacenaje, separadas entre sí por dos paredes especiales y un pasillo de 1,5 m de anchura entre ellas. Para cumplir la normativa de protección contra incendios vigente en Francia, el comportamiento de la estructura de acero en caso de incendio también conlleva obligaciones oficiales, que SSI Schäfer cumple de manera estática y constructiva en estrecha colaboración con un laboratorio de ensayo francés. Gracias a esta excelente colaboración de todos los implicados, la marcha del proyecto es inmejorable y alcanzará los objetivos establecidos. 9 Logística alimentaria y retail Frescor perfecto gracias al retrofit del almacén El almacén en altura de 7 pasillos de Schachinger marken & frische logistik, en Hörsching (Linz), tras una amplia modernización, funciona de nuevo a pleno rendimiento. El proveedor único Salomon Automation se ha encargado de la modernización en un tiempo récord y sin interrumpir el funcionamiento. Con soluciones logísticas personalizadas para la industria alimenticia, Schachinger garantiza que los artículos de marca como Haribo o HIPP no pierdan su principal característica frente al cliente: productos frescos de calidad. El almacén dispone ahora de 13.000 ubicaciones de almacenaje para palets. Tres transelevadores para estanterías adicionales, una nueva conexión con las zonas previas, así como la separación de los niveles de almacenaje y desalmacenaje, permiten una explotación más eficiente. El software de gestión de almacén existente WAMAS se ha adaptado a los nuevos requisitos, y se ha complementado con funcionalidades adicionales, como secuenciación de las expediciones en rutas y cálculo de carga de los módulos. El resultado es un aumento máximo del grado de servicio respecto del cliente, con una transparencia extrema en los costes de las modificaciones y las nuevas instalaciones, además de un aumento considerable del rendimiento. Preparación específica de pedidos para tiendas Duty Free Fiege Logistik AG (Suiza) consiguió en Tax & Duty Free. La empresa recurrió a Free están compuestas por mercancías de gran volumen almacenadas en palets 2008 el contrato para asumir la logística SSI Schäfer (Suiza) para este proyecto. centralizada de las tiendas europeas de Las entregas para las tiendas Tax & Duty y mercancías disponibles en pequeños embalajes. Por consiguiente, para preparar los pedidos específicos de estas tiendas, se optó por una combinación especial: un almacén para palets con una altura de 8,5 m y 4.200 ubicaciones de almacenaje y un altillo con estanterías de paneles de la misma altura. Esta solución proporciona un acceso rápido y una preparación óptima de las mercancías más diversas. “La implementación exitosa del pedido confirma las experiencias positivas resultantes de la colaboración”, resume Brigitte Schönhoff, directora de la División Logística del centro logístico de Fiege en Oftringen. 10 Novedades en productos Novedad: i-Pick y pick@work Preparar pedidos o ensamblar de forma rápida y eficiente Los sistemas Pick-by-Light (PbL) automatizan la preparación de pedidos de clientes de forma rápida y eficiente. Logran una enorme compactación del almacén al tiempo que reducen los trayectos y los tiempos de preparación de pedidos. SSI Schäfer (Graz y Neunkirchen) ha desarrollado dos nuevas variantes de PbL: i-Pick y pick@work, que pueden ser integrados en el almacén por el usuario mismo, de forma económica y sin demasiado trabajo de programación. software adicional. El sistema sirve especialmente para coordinar los puestos de trabajo de montaje y la optimización de los componentes a utilizar. Las ubicaciones de almacenaje de las piezas que deben montarse se iluminan en el orden correcto y se montan paso a paso con la ayuda de las instrucciones que aparecen en pantalla, todo ello de forma clara y efectiva. Con la ayuda de una elaborada interfaz gráfica de usuario –el denominado Touch Panel PC–, el usuario instala la aplicación PbL completa en poco tiempo y sin necesidad de tener conocimientos informáticos específicos: desde la conexión a una base de datos de pedidos hasta Los pedidos se seleccionan a través de la pantalla o se inician escaneando los números de pedido Las ubicaciones de los artículos que conforman el pedido se iluminan el funcionamiento diario, pasando por la instalación de los elementos de mando y la asignación de las ubicaciones de almacenaje. La integración en la propia red y la base de datos de productos resultan tan fáciles como la evaluación estadística de las frecuencias de acceso. Los pedidos se seleccionan a través de la pantalla o se inician escaneando los números de pedido. Entonces, las ubicaciones de almacenaje de las piezas que deben incluirse en el pedido se iluminan. i-Pick puede alcanzar una capacidad de hasta 600 líneas de pedidos/hora y un aumento de la eficiencia del 300 %, todo ello combinado con una calidad de la preparación de pedidos diez veces mayor respecto de los métodos convencionales. El sistema pick@work supone una ampliación de i-Pick y se configura en el Touch Panel mediante un pick@work sirve para coordinar los puestos de trabajo de montaje y la optimización de ensamblado de componentes Novedades del grupo SSI Logistica09 – El líder en innovación abre sus puertas en Graz El congreso anual internacional “Logistica09” de SSI Schäfer (Graz) se celebró en septiembre en la sala de actos de la empresa. Bajo el título “Cost Reduction Through Innovation in Challenging Times” (Reducción de costes mediante innovación en tiempos difíciles), se presentaron soluciones rentables para satisfacer las actuales exigencias de los procesos internos. Las presentaciones en directo permitieron el acceso inmediato a lo expuesto, mientras que los debates y las conferencias fomentaron el diálogo directo entre los invitados y los especialistas. El congreso se completó con exposiciones prácticas de expertos internacionales sobre conceptos industriales y optimización de instalaciones. 11 Automoción Un ciclo de transporte seguro Portadores de piezas personalizados para microelectrónica zado, el objetivo del proyecto consistía ción necesaria, así como un ciclo JIS de en condensar los procesos y crear un los componentes entre tres plantas de ciclo de abastecimiento Just-In-Sequen- producción que ahorra tiempo y costes. ce (JIS) cerrado. “En el nuevo ciclo totalmente automáAsí, SSI Schäfer (Neunkirchen) desarro- tico se utilizan aprox. 25.000 portadolló un portador de piezas individual para res de piezas que nos ayudan a ahoBosch. Un producto de alta tecnología rrar ciclos de material y contenedores adaptado sin condicionantes a las exi- vacíos, además de dinero”, explica gencias muy específicas de Bosch. Los Marcus Bopp, director del Grupo de En el marco de un ciclo de suministro y portadores de piezas garantizan a los Fabricación en Bosch. valor añadido minuciosamente sincroni- valiosos componentes toda la protecEn sus instalaciones de Reutlingen, Bosch Automotive Electronics desarrolla y distribuye microelectrónica para vehículos, así como unidades de control para servodirecciones eléctricas. Puesto que se trata de componentes de alta calidad, Bosch apuesta por portadores de piezas personalizados para el transporte y el ciclo de producción. 12 Automoción noticias breves Aumento de la eficiencia en BMW Con la tercera ampliación del almacén de piezas de recambio de BMW, SSI Schäfer (España) ha aumentado considerablemente la eficiencia de la empresa en Cabanillas del Campo. El almacén de piezas de recambio y accesorios, que actualmente cuenta con una superficie de 6.600 m2, sirve a BMW como centro de distribución para todo el mercado español y portugués. Taller profesional para la Superbike SSI Schäfer diseña un taller completo para alpha Racing Cuando se fabrican motos de carreras de primera calidad, todo debe estar en su sitio. Una condición indispensable para ello es una disposición del taller que sea clara y eficiente y garantice un trabajo óptimo. La zona del taller diseñada por SSI Schäfer (Neunkirchen) en el nuevo Competence Center de alpha Racing –el socio de BMW Motorrad Motorsport– cumple estos requisitos. SSI Schäfer entregó las instalaciones en tan sólo seis semanas en Stephanskirchen (Rosenheim). La planificación y la disposición, así como el orden y la distribución de los puestos de trabajo, se llevaron a cabo de forma individualizada según las especificaciones de alpha Racing. Se requieren cientos de pasos hasta que una moto de carreras está montada y lista para funcionar, por lo que es indispensable un flujo de trabajo optimizado y un acceso siempre rápido a las piezas preparadas de forma secuencial y a las herramientas. La zona del taller está ahora equipada de forma completa con armarios con cajones, bancos de trabajo, armarios funcionales, estanterías de paneles, así como estanterías para ruedas. Así pues, quienes asocien un caos creativo con el término “taller” se sentirán decepcionados, puesto que la zona de trabajo está organizada de forma tan clara y eficiente que en los bancos de trabajo sólo hay aquellas piezas que deben montarse. Tras las dos primeras ampliaciones en los años 2003 y 2008, ahora SSI Schäfer ha equipado el almacén del fabricante de automóviles con otro sistema de estanterías incluido altillo. 567 módulos de estanterías con paneles y separadores mejoran aún más la eficiencia del almacén de BMW. 11.000 nuevas ubicaciones de almacenaje para Bentley Motors SSI Schäfer (Inglaterra) ha aumentado la capacidad de almacenaje de Bentley Motors Ltd. en Crewe (Cheshire) con una estantería de paneles R 3000 de varios pisos. El fabricante de automóviles dispone ahora de unas 11.000 nuevas ubicaciones de almacenaje para piezas de automóviles en una superficie de 950 m2. Además, las correspondientes medidas de seguridad, como montacargas y puertas, se encargan de proteger las piezas valiosas. “SSI Schäfer ha trabajado de forma efectiva con el equipo de Bentley. Las soluciones propuestas por el especialista en intralogística se correspondieron exactamente con lo que necesitábamos”, explica Steve Rhodes, director de Logística Postventa. 13 Bestpractice en retail SSI Schäfer está equipando actualmente a la conocida multinacional de muebles IKEA en La Coruña con tecnología de transporte modular. La puesta en servicio está prevista para principios de 2010. La instalación se ajusta exactamente a las exigencias de las denominadas tiendas multinivel y se trata de la sexta instalación de estas características para IKEA en toda Europa. Las otras cinco se encuentran en: Nieder-Eschbach (D), St. Gallen y Lyssach (CH), Dublín (IRL) y Gante (B). La base de la solución la constituyen ocho componentes funcionales diferen- tes de tecnología de transporte –desde la estación de alimentación y el transportador por cadenas hasta el elevador vertical, pasando por shuttles, plataformas y mesas giratorias. Un software diseñado especialmente redondea la solución. La particularidad radica en que todos los componentes mecánicos están equipados con una cinta transportadora especial, compuesta de elementos de plástico engranados entre sí lateralmente y unidos en todo el ancho del sistema de transporte. De este modo, las unidades de carga más diversas pueden ser transportadas de forma segura y sin Solución modular de tecnología de transporte para deslizamientos por el sistema de transporte automático. Para IKEA esto constituye una contribución importante para sustituir los palets habituales por soportes de carga ecológicos. “Con la solución de transporte de plástico hemos aumentado la productividad en la entrada de mercancías y la preparación respecto de la manipulación habitual en un entorno de dos dígitos”, explica Michael Geiger, director de Logística de IKEA en Nieder-Eschbach (Frankfurt/ Main). “En cuanto al control del flujo de materiales y la eficiencia, se han satisfecho todas las expectativas”, resume Geiger. Para el nuevo centro de distribución de Office Depot (Leicester), SSI Schäfer (Inglaterra) realizó en menos de 12 meses un sistema totalmente automático de procesamiento de pedidos. Cadenas de procesos totalmente automáticas para Office Depot Este proveedor de artículos de oficina procesa a diario múltiples pedidos de clientes, cuya entrega debe realizarse el mismo día o al día siguiente. Para poder continuar respondiendo a los pedidos con la máxima rapidez, eran indispensables nuevas cadenas de procesos totalmente automáticas. “Nuestra antigua cadena de suministro había llegado a sus límites en cuanto a productividad y eficiencia”, explica Simon Brammall, director de Proyectos de Office Depot en Leicester. El nuevo sistema de procesamiento de pedidos de SSI Schäfer permite preparar a diario 36.000 cajas y entregar 75.000 pedidos en 12 horas. 14 Bestpractice en retail WAMAS® con preparación online de pedidos para expertos en diseño Para optimizar el funcionamiento de su almacén, la empresa Josef Mäser GmbH encargó a Salomon Automation (Friesach/ Graz) la implantación del sistema de gestión de almacenes WAMAS con preparación online de pedidos y conexión con el sistema HOST. Josef Mäser es uno de los proveedores líderes a nivel internacional de productos de mesa con un diseño moderno y orientado a las necesidades del cliente, y es líder del mercado austriaco en cristalerías y vajillas de porcelana. Entregas de libros económicas y ecológicas SSI Schäfer (Neunkirchen) ha creado para el mayorista de libros KNV de Colonia un sistema retornable con 160.000 contenedores para la preparación de pedidos y su distribución. Para KNV, junto con la mayor flexibilidad y los ahorros de tiempo y costes, han primado, sobre todo, los componentes ecológicos, así como la facilidad de la solución. Uno de los dos almacenes centrales se encuentra en Colonia, desde donde la empresa abastece a todo el mercado de habla alemana. A pesar del tamaño especial de los nuevos contenedores, el primer suministro se realizó en seis meses. Más del 60 % de los clientes de KNV ha apostado hasta la fecha por el sistema retornable, con una tendencia creciente. Se han percatado de que los contenedores estandarizados permiten unos procesos más simples. El objetivo era minimizar todas las entregas erróneas y las devoluciones de los clientes en el almacén manual, así como permitir un registro y un control online electrónico preciso de todos los movimientos del almacén. El resultado es un aumento del rendimiento del 20 %, procesos estandarizados, así como opciones para futuras automatizaciones. En una superficie de 15.000 m2, en febrero de 2009 se pusieron en funcionamiento dos naves para almacén de preparación de pedidos y reserva, un almacén de piezas pequeñas cerrado y transitable manualmente, así como dos zonas separadas de un almacén manual en altura. Actualmente, en tres zonas diferenciadas de entrada de mercancías, de preparación de pedidos y de embalaje, se preparan paralelamente, se embalan, marcan y se envían mediante un exhaustivo control de carga tanto cristalerías como vajillas. Todo el control y la preparación de pedidos se realizan por radiotransmisión, lo que supone una capacidad de preparación de pedidos de aprox. 230 líneas de pedidos por hora. 15 Novedades del grupo SSI SSI Schäfer se posiciona con SAP-Consulting SSI Schäfer (Giebelstadt) asume la responsabilidad como socio objetivo de planificación y realización para infraestructuras de IT en entornos SAP relevantes para la logística. El especialista en intralogística reúne las competencias de consultoría para soluciones SAP relevantes para la logística en un departamento separado. El objetivo de este equipo de profesionales es ofrecer a los usuarios, además del probado hardware, un asesoramiento objetivo amplio en la planificación de IT y su implementación a la hora de diseñar y optimizar su intralogística. “Mediante la personalización y una conexión óptima de los sistemas de información se pueden aumentar considerablemente los potenciales”, explica Michael Vollmuth, director del área SAP Consulting en SSI Schäfer. “Precisamente en el entorno de los sistemas ERP de SAP existe una amplia necesidad de aclaración por parte del cliente sobre en qué medida se puede integrar en SAP o conectar con él los sistemas de flujo de materiales y control subyacentes.” Para SSI Schäfer, como proveedor único de soluciones integrales, la tecnología de la información es una de las competencias clave. Por este motivo, en estos casos la empresa ofrece a los clientes servicios objetivos de asesoramiento y planificación. Premio VDI de la logística para el SCP La sociedad VDI ha otorgado a SSI Schäfer (Giebelstadt) el Premio a la Innovación Logística 2009 por el sistema SCP (Schäfer Case Picking). Un jurado compuesto por especialistas del sector destacó el planteamiento innovador del nuevo concepto logístico global para el picking de cajas automático en almacenes de distribución. Concepto para gestión de almacenes en SAP SSI Schäfer (Giebelstadt) ha recibido el encargo de BEKO TECHNOLOGIES GMBH (Neuss) para el asesoramiento y planificación de una implementación de software eficiente para un nuevo almacén bajo SAP. El objetivo es la integración óptima de procesos de SAP LES-WM y SAP LES-TRM en el abastecimiento y la retirada de productos, así como en los procesos de entrada y salida de mercancías. En este sentido, SSI Schäfer asume la consultoría de la elaboración del pliego de condiciones y la concepción del sistema de gestión de almacenes de SAP, junto con la integración de los sistemas de flujo de materiales y control subyacentes. Rudolf Keller, CEO de SSI Schäfer International (der.) y Harrie Swinkels, gerente de SSI Schäfer Giebelstadt (2º izda.) reciben el premio El sistema SCP premiado es una solución escalable y ampliable de forma casi ilimitada para suministro de palets multiproducto a tiendas de forma totalmente automática. El SCP abarca todo el proceso, desde el almacenaje hasta la composición de palets con un volumen optimizado. Pie de imprenta de update Editor y responsable del contenido: SSI SCHÄFER / Fritz Schäfer GmbH • D-57290 Neunkirchen Relaciones públicas / Redacción: Julia Windmüller – eMail julia.windmueller@ssi-schaefer.de SCHÄFER SISTEMAS INTERNACIONAL, S.L. C/ Miguel Hernández, 7 P. I. Gran Vía Sur E-08908 Hospitalet de Llobregat Barcelona Tel. +34/ 902 109 669 Fax +34/ 902 109 667 eMail marketing@ssi-schaefer.es www.ssi-schaefer.es SSI SCHÄFER FRITZ SCHÄFER GMBH Fritz-Schäfer-Straße 20 D-57290 Neunkirchen Tel. +49 / (0) 27 35 / 70 - 1 Fax +49 / (0) 27 35 / 70 - 3 96 eMail info@ssi-schaefer.de www.ssi-schaefer.com SSI SCHÄFER NOELL GMBH i_Park Klingholz 18 -19 D-97232 Giebelstadt Tel. +49 / (0) 93 34 / 9 79 - 0 Fax +49 / (0) 93 34 / 9 79 - 1 00 eMail info@ssi-schaefer-noell.com www.ssi-schaefer.com SSI SCHÄFER PEEM GMBH Fischeraustraße 27 A-8051 Graz Tel. +43 / (0)3 16 / 60 96 - 0 Fax +43 / (0)3 16 / 60 96 - 4 57 eMail sales@ssi-schaefer-peem.com www.ssi-schaefer.com SALOMON AUTOMATION S.A.U. Francesc Viñas, 3, 3 E-08174 Sant Cugat del Vallès Barcelona Tel. +34 / 93 567 03 60 Fax +34 / 93 567 03 69 eMail barcelona@salomon.es www.salomon.es update 0541-092009-mm 5.68/102009 Impreso en Alemania por WAZ-Druck • © SSI SCHÄFER Queda reservado el derecho a realizar modificaciones técnicas en todos los productos mostrados. No nos responsabilizamos ante posibles errores de impresión.