La lucha contra las incrustaciones—Remoción y

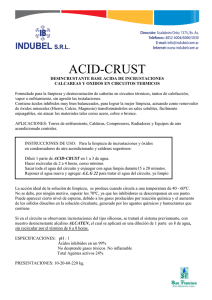

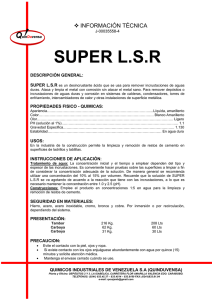

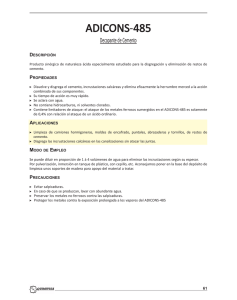

Anuncio