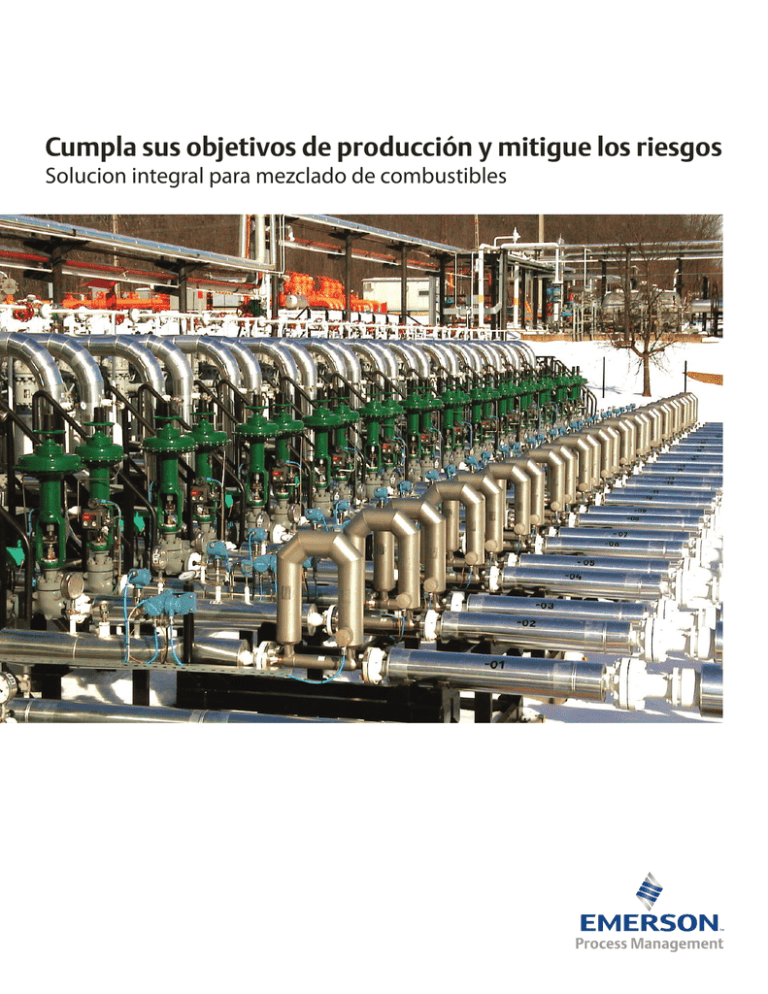

Cumpla sus objetivos de producción y mitigue los riesgos

Anuncio

Cumpla sus objetivos de producción y mitigue los riesgos Solucion integral para mezclado de combustibles Un control más preciso mejora el rendimiento Mientras las operaciones de mezclado (blending) de su refinería producen resultados excepcionales, usted se enfrenta al desafío de cumplir con sus planes de producción, así como también de gestionar los costos excesivos y manejar la amenaza constante de los incidentes reportables. Ejecutar una operación de mezclado de manera eficaz es prioritario en su refinería, pero a nivel mundial, las empresas manufactureras como la suya pierden U$S 20 mil millones por año debido a paradas no programadas y a la pobre calidad del producto. Por esa razón, cuando las interrupciones mecánicas o errores de los operadores generan un evento no programado, forzándolo a detener su operación —o bien a tener que retrasar los cronogramas para volver a mezclar el producto que no cumple con las especificaciones— se produce una reacción en cadena y usted no puede cumplir con su plan de producción de la mezcla. El error humano multiplica los efectos. La anatomía del rendimiento del mezclado Causa Raíz Falta de visibilidad del equipo Impacto en los equipos Impacto en el proceso Impacto ambiental Disminución parada de mezclado Fallas en bombas e instrumentos Impacto en el negocio Incumplimiento del plan de producción de mezcla Personal inexperto Error humano Mediciones de caudal, densidad y concentración inexactas Remezclado producto fuera de especificación Exceso o faltante de los componentes Regalo de calidad Exceso de costos en operac. de mezclado Pobre control de calidad del producto final Variación de calidad del componente Mediciones de tanque inexactas Además, un error tan pequeño como del 0.3% en la exactitud del mezclado, causado por el caudalímetro que proporciona la información del mezclado, puede disminuir la rentabilidad considerablemente. Y cuando se trata de las estrategias de mantenimiento, es importante destacar que hasta un 60% de los incidentes de seguridad ocurren como consecuencia de ejecuciones de tipo reactivas. Entonces, será de vital importancia encontrar la forma de realizar su operación de mezclado de manera eficaz, rentable y segura. Pobre confiabilidad de equipos Tanque vacío Fugas/emisiones peligrosas Tanque sobrellenado Incidentes reportables Incendios Condiciones no detectadas Situaciones anómalas Consecuencias evitables Las amenazas más comunes al proceso de Mezclado Aditivos y analizadores A ductos o barcos PROBLEMAS DE EQUIPOS E INSTRUMENTOS Los problemas en los equipos, tales como la cavitación en bomba, el desgaste de los rodamientos y las valvulas atascadas pueden conducir a fallas que causan paradas no planeadas, la pérdida de los cronogramas de producción, mayores costos de mantenimiento y hasta incidentes reportables. MEDICIONES DE DENSIDAD DE CAUDAL/MASA INEXACTAS Una medición de densidad y caudal o masa inexacta puede dar lugar a productos fuera de especificación, por lo que necesitarán ser degradados o requerirán un nuevo mezclado, insumiendo tiempo y dinero. Es posible que no se alcancen los volúmenes finales para cada componente si los caudalímetros pierden precisión debido a un flujo bifásico, al vapor arrastrado en la tubería, o al desgaste mecánico conforme avanza el tiempo. FUGAS DE HIDROCARBUROS Las fugas provocadas por fallas mecánicas en los equipos de mezclado pueden ser catastróficas. La detección temprana de las fugas de hidrocarburos puede ayudarlo a evitar las emisiones tóxicas, los incendios y sus consecuencias. CONTROL POBRE DE MEZCLADO DE FÓRMULA Una pobre gestión y control de la fórmula a lo largo del proceso de mezclado aumenta la variabilidad de la calidad del producto, lo que no sólo conduce a un producto fuera de especificación que requiere un nuevo mezclado y arruina el cronograma de producción, sino que a menudo este hecho incentiva los “regalos” en la calidad, lo que resulta en un aumento de los costos de las operaciones de mezclado o en la obtención de mezclas subóptimas que utilizan inventarios de mezcla más costosos. MEDICIONES DE TANQUE INEXACTAS Las mediciones de tanque inexactas pueden llevar a condiciones de mezclado subóptimo o bien a una operación en seco/sobrellenado del tanque. El sobrellenado del tanque es un acontecimiento relativamente infrecuente, sin embargo, sus consecuencias pueden ser catastróficas. Los incidentes graves generalmente producen riesgos inaceptables para los operadores de un tanque. ¿Qué ocurriría si Usted pudiese... Hacerlo bien desde el principio, en todo momento? Con las soluciones de Emerson, usted podrá operar el proceso de mezclado más eficazmente, permitiéndole cumplir con sus objetivos de calidad y cantidad puntualmente. Usted podrá también reducir o eliminar las restricciones operativas que conducen a ineficiencias, cumplir con los requisitos de mezclado desde el primer momento, y acceder a los recursos humanos y a la capacitación diseñados para reducir los errores humanos. Reforzar el control del componente? Asociándose a Emerson, usted puede controlar el proceso de mezclado con más precisión, incorporar una estrategia de mantenimiento predictivo a su proceso, para que sólo tenga que reparar el equipo que necesita asistencia técnica, y minimizar la necesidad de mezclar nuevamente porque usted tiene los recursos y la tecnología correctos para hacerlo bien desde el principio. Comience hoy ingresando a EmersonProcess.com/ RefineryBlending Solución de mezclado Tener acceso a un mayor conocimiento de los equipos y responder a los problemas con rapidez? Con la tecnología de vanguardia de Emerson, los sistemas de seguridad, los expertos locales certificados y una sofisticada metodología de capacitación, usted podrá mantener sus equipos operando con eficacia y optimizar la confiabilidad del proceso para reducir el número de eventos peligrosos —tales como las paradas y puestas en marcha— que involucran a su gente, instalación y comunidad de manera riesgosa. La solución de plataforma única ”SmartProcess” de Emerson para el control y optimización del mezclado, brinda un control regulatorio completo del proceso de mezcla automatizado para gasolina, diesel y otros productos derivados del petróleo. Cómo proteger sus ganancias La solución de mezclado se encuentra prediseñada con patrones que pueden adaptarse a medida para los requisitos únicos de su proyecto en particular. El paquete puede incluir módulos y características opcionales, tales como la administración de la orden de mezclado, el control de corte del analizador, la administración de la receta de mezcla, los inventarios de tanques y el seguimiento de la calidad. Los expertos de la industria sugieren que las refinerías pueden minimizar los regalos de Octanos y de presión de vapor Reid (RVP) en un 50 por ciento, mediante el control y optimización del mezclador. Esto puede implicar un ahorro anual superior a los U$S 5 millones. DATOS a. Capacidad del mezclador en barriles por día:100,000 b. Días de operación por año:350 BENEFICIOS DEL REGALO DE OCTANOS c. Regalo de octanos real (ON): 0.25 d. Regalo de octanos, mejores prácticas (ON): 0.03 e. Reducción del regalo de octanos con control y optimización del mezclador: 50% f. Costo del regalo de octanos ($/ON/bbl)1=2.73 g. Porcentaje de tiempo con limitación de (ON)= 33% Reducción de costos del regalo de octanos anual (a*b*[c-d]*e*f*g)= U$S 3,468,465 BENEFICIOS DEL REGALO DE RVP h. Regalo de RVP real (psi) 0.5 i. Regalo de RVP, mejores prácticas (psi)= 0.058 j. Reducción del regalo de RVP con control y optimización del mezclador= 50% k. Valor del regalo de RVP (mejora adicional del nC4)3=0.379% l. Valor de regalo del RVP (GLP a diferencial estándar $/bbl)3=35.10 m. Porcentaje de tiempo con limitación de RVP= 33% Reducción de costos del regalo de RVP anual (a*b*k*l*m)= U$S 1,536,485 BENEFICIOS DE OPTIMIZACION Mejora por optimización Gasolina Premium vs. Común (a*350*e*0.05)4 = BENEFICIOS ADICIONALES n. Reducción de costos de mantenimiento de inventario5= o. Costos de sobrestadía/pérdida del cronograma de embarque= p. Costos de aditivos reducidos6= Reducción de costo adicional anual (n+o+p)= MEJORA DE GANANCIA ANUAL TOTAL= U$S 4,777,500 U$S 140,000 U$S 175,000 U$S 35,000 U$S 350,000 Solicite información Use nuestro formulario simple en línea para elegir las opciones más importantes para usted. Un especialista de Emerson lo contactará a la brevedad. U$S 10,132,450 Notas de cálculos de valor 1. Delta entre gasolina común y gasolina premium; se asume la disponibilidad de ventas premium. 2. Supone que ninguna otra especificación está limitando el logro de reducción de regalos; mayormente basado en la estacionalidad. 3. Cantidad adicional de nC4 que puede llevarse a gasolina debido a la reducción de regalos. 4. Supone que a través del uso óptimo de los componentes puede llevarse una cantidad equivalente de grados comunes a grados premium. 5. Supone que la certificación de mezcla en línea (ILBC, en inglés) permite el embarque directo y la reducción del retrabajo. 6. Un control estricto de los aditivos para combustibles resulta en un menor uso. Escanee este código o visítenos en EmersonProcess.com/ RefineryBlending Solución integrada de mezclado SmartProcess™ de Emerson SOFTWARE PLATAFORMA UNICA SMARTPROCESS PARA CONTROL Y OPTIMIZACION DEL MEZCLADOR La aplicación de control de mezcla/plataforma de control único DeltaV automatiza las funciones necesarias para configurar, poner en marcha, ejecutar, parar y registrar un sistema de mezclado en línea, cubriendo todas las actividades desde la optimización de la mezcla hasta el control en línea de las propiedades de mezcla final. Incluye un control regulatorio completo del proceso de mezclado automatizado y ofrece módulos y características opcionales, por ejemplo la gestión de la orden de mezclado, el control de corte del analizador, la gestión de la receta de mezcla, los inventarios de tanques y el seguimiento de la calidad. SOLUCIONES AMS SUITE: INTELLIGENT DEVICE MANAGER, ASSET GRAPHICS, MACHINERY HEALTH MANAGER La solución AMS Intelligent Device Manager muestra la información de diagnóstico predictivo de las válvulas y dispositivos de campo. Los paneles de control proveen alertas cuando un dispositivo necesita atención, a fin de planificar las reparaciones con anticipación. La solución AMS Asset graphics proporciona una pantalla gráfica que indica las condiciones de operación y ayuda a identificar el rendimiento anómalo de equipos clave y suma datos de proceso y equipos para analizar e informar el estado del activo. La solución AMS machinery Health Manager usa el diagnóstico predictivo para identificar problemas en los equipos anticipadamente, permitiendo que el personal de mantenimiento programe las reparaciones mientras que reduce los costos y el tiempo improductivo. Incluye forma de onda, tendencias y otras herramientas de análisis de vibraciones. INTERFAZ DE RED DISPOSITIVOS PUERTA DE ENLACE SMART WIRELESS Conecta las redes auto-organizables IEC 62591 (WirelessHART®) con cualquier sistema central. TRANSMISOR DE VIBRACIONES INALÁMBRICO CSI Proporciona una alerta temprana del exceso de vibraciones en las bombas. Ayuda a determinar la causa raíz y proporciona una guía para las acciones correctivas. Una funcionalidad opcional puede identificar el desgaste prematuro de los rodamientos y predecir las fallas. TRANSMISOR DE PRESIÓN INALÁMBRICO ROSEMOUNT OPCIONES ADICIONALES Detecta los aumentos en la variación de presión de descarga, que dan lugar a la cavitación, al daño del impulsor y la falta del sello en las bombas. TRANSMISOR DISCRETO INALAMBRICO ROSEMOUNT con sensor TraceTek de Tyco. Sensa la lectura de hidrocarburos líquidos (incluye crudo y gasolina) y provee una alerta temprana de fugas peligrosas antes de que se vuelvan catastróficas. ADAPTADOR SMART WIRELESS THUMtm Permite a los dispositivos que cumplen con HART 5 (y revisiones posteriores) transmitir información de mediciones y diagnóstico de manera inalámbrica, algo que anteriormente no estaba disponible. TRANSMISORES-DETECTORES DE GAS y DETECTORES DE LLAMA DE ROSEMOUNT ANALYTICAL Brindan una mayor protección, rápido tiempo de respuesta, gran confiabilidad e índices bajos de condiciones de alarma falsas para la detección de fugas de gas e incendios, a fin de minimizar la gravedad de los incidentes de seguridad. MEDIDOR DE NIVEL POR RADAR 2 en 1 ROSEMOUNT (para utilizar con TankHub de Rosemount) Brinda una prevención de sobrellenado de tanque continua y muy precisa. Aloja dos unidades de radar independientes en el mismo recinto, que comparten una antena única y una conexión al tanque para la medición de nivel redundante. MEDIDORES DE CAUDAL CORIOLIS MICRO MOTION Permiten mediciones de caudal y densidad, precisas y simultáneas, para una continua verificación de la calidad de la mezcla. La tecnología inteligente de verificación de medidores examina el rendimiento del medidor sin interrumpir el proceso o exponer al personal. VÁLVULAS FISHER Y CONTROLADORES DE VÁLVULAS DIGITAL Controlan con precisión las velocidades de caudal a fin de mezclar la cantidad correcta de los diversos componentes para los requisitos de mezcla de receta. La característica del diagnóstico predictivo brinda datos en línea sobre el estado de la válvula en el campo. ©2013 Emerson Process Management. Todos los derechos reservados. El logo de Emerson es una marca registrada y una marca de servicio de Emerson Electric Co. AMS, CSI, Fisher, Micro Motion, y Rosemount son marcas de una de las unidades de negocios de Emerson Process Management. Todas las otras marcas son propiedad de sus respectivos dueños. Emerson Process Management 1100 W. Louis Henna Blvd. Building One Round Rock, Texas 78681-7430 www.EmersonProcess.com El contenido de esta publicación se presenta sólo con fines informativos, y aunque se realiza el esfuerzo de garantizar su exactitud, no se deben interpretar como garantía o promesa alguna, expresa o implícita, respecto de los productos o servicios descriptos aquí, así como tampoco su uso o aplicabilidad. Todas las ventas se encuentran regidas por nuestros términos y condiciones, que se encuentran disponibles a pedido. Emerson se reserva el derecho de modificar o mejorar los diseños o especificaciones de sus productos en cualquier momento y sin previo aviso.