DEFINICIÓN DE CALIDAD Existen diferentes definiciones del

Anuncio

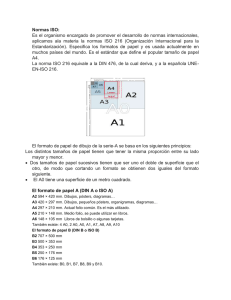

DEFINICIÓN DE CALIDAD implantar la mejora continua en la empresa utilizando el círculo Deming (planificar, hacer, revisar, actuar) participación activa de los empleados (mejora continua, equipos transfuncionales,…) tender a los “cero defectos” y “cero fallos” calidad en los procesos directos (fabricación del producto) e indirectos (de soporte al proceso de producción), satisfaciendo tanto al cliente interno como externo Existen diferentes definiciones del concepto de “calidad”: grado predecible de uniformidad y fiabilidad a bajo costo y adecuado a las necesidades del mercado aptitud para el uso; todo producto posee una variedad de elementos que si son tomados conjuntamente nos informan de su aptitud para el uso totalidad de las funciones y características de un producto o servicio dirigidas a su capacidad para satisfacer las necesidades de un cierto usuario; a tales funciones o características se les denomina características de calidad conformidad con los requerimientos cumplimiento o superación de las expectativas de los clientes a un costo que le represente valor La Calidad Total establece una filosofía de liderazgo de la Dirección centrada en satisfacer al cliente y que utiliza un enfoque integrado que abarca a personas, recursos, tecnología y procesos de negocio, para conseguir la excelencia empresarial. Alude a la Cultura de la Calidad de forma más global, bajo una perspectiva sistémica IMPORTANCIA DE LA GESTIÓN DE LA CALIDAD CULTURA DE LA CALIDAD CALIDAD Y CAMBIO DE PARADIGMA ECONÓMICO Fases de evolución: experiencia del operario, inspección, control del proceso, calidad integrada, aspecto humano de la calidad, prevención frente la detección, criterio económico de la calidad y calidad total los principales pensadores sobre la calidad fueron de origen occidental (Deming, Juran,..); los principios y métodos desarrollados por tales pensadores tuvieron gran acogida en las empresas japonesas tras la 2ª G.M. éxito competitivo internacional de las empresas japonesas industriales gracias a productos y servicios que buscaban satisfacer los requerimientos y deseos de sus clientes, ofreciendo unos productos competitivos en coste, plazo de entrega y con muy baja tasa de defectos Sistema Toyotista: sus principios diferenciales básicos parten de priorizar la búsqueda de la calidad desde el origen y efectuar una lucha constante contra la mala calidad; se ajusta mejor a los cambios que sufre el entorno empresarial reciente el entorno empresarial reciente se caracteriza por el aumento de la competitividad, con un mercado más dinámico e incierto; el mercado ha pasado de ser principalmente de oferta a ser de demanda. La aparición de este nuevo paradigma exige nuevas organizaciones y métodos de gestión que busquen la satisfacción del cliente RELACIÓN CALIDAD / PRODUCTIVIDAD / RENTABILIDAD Mejorar la calidad implica aumentar los beneficios empresariales vía: satisface más al cliente, lo que incrementa el volumen de ventas y aumenta la cuota de mercado la curva de demanda se vuelve más inelástica incrementa la productividad al reducir rechazos y mejorar el ambiente laboral reduce costes de fallos, rechazos, garantías, I+D,… EVOLUCIÓN HISTÓRICA DE LA GESTIÓN DE LA CALIDAD antes de la Revolución Industrial existía un sistema artesanal basado en experiencia y conocimientos del artesano con la Revolución Industrial (s. XVIII) aparecen los operarios de las fábricas industriales, sin control sobre la producción años 20 del XX, aparece la cadena de montaje, donde el análisis de la calidad de los productos acabados se realiza al final del proceso productivo años 50 y 60 evoluciona el concepto de calidad en las empresas industriales hacia el Control de Proceso, basado en la implantación en cada sección productiva del Control Estadístico de los Procesos de fabricación (SPC: Statistical Process Control) SPC: STATISTICAL PROCESS CONTROL Metodología empleada para asegurar la calidad en la etapa de fabricación de los productos (función de control), minimizando la producción de unidades defectuosas y reduciendo el tiempo que transcurre entre la ocurrencia y la detección de algún desajuste en el proceso de fabricación. Pasos cíclicos: establecer especificaciones, requisitos o estándares respecto a las características de calidad deseadas de un producto medir características de calidad (valores observados) comparar con posterioridad las especificaciones, requisitos o estándar deseados y ver la discrepancia existente tomar acciones correctivas cuando sea excesiva la discrepancia CALIDAD INTEGRADA DE CICLO PRODUCTIVO (años 70) Estadio posterior al SPC, en el que el control de calidad se realiza sobre el conjunto de actividades de las diferentes áreas funcionales, además de la productiva CALIDAD TOTAL (años 80 y 90) Actitud proactiva por parte de la organización para conseguir la mejora continua, obtener un mayor grado de satisfacción de sus clientes (internos y externos), asegurar que los proveedores suministre esos productos y servicios libres de defectos en un entorno JIT (Just in Time), así como que la empresa entrega a sus clientes productos conformes y ajustados a sus necesidades. Principios de la Calidad Total: compromiso y liderazgo desde la Dirección en impulsar la calidad compromiso de los proveedores en suministrar sus outputs con la calidad concertada Es más que la calidad del producto, significa buscar la calidad de todas las actividades y procesos. La empresa precisa detectar rápido las 5 R, precisando utilizar adecuadamente las 5 M para tender a los 5 ceros 5R Reparaciones Residuos Rechazos Reclamaciones Retrasos 5M Management Materias Primas Material y Máquinas Mano de Obra Medios y Métodos Cero Cero Cero Cero Cero 5 ceros Fallos Demoras Defectos Stock Papeles NORMALIZACIÓN Las empresas pueden realizar auditorias de calidad periódicas y normalizarse, creando su manual de calidad y certificándose bajo las normas ISO 9000 Las normas básicas del sistema de gestión de calidad son: ISO 9000, conceptos y vocabulario ISO 9001, requisitos ISO 9004, guía para la mejora continua ISO 14000, normas medioambientales El certificado lo extiende un organismo autorizado nacional (AEONOR: Asociación Española de Normalización) o internacional (ISO: Internacional Organization for Standardization) CONTROL ESTADÍSTICO DE LA CALIDAD OBJETIVOS El objetivo principal es conseguir controlar, regular y posteriormente mejorar los procesos. Para ello se precisas reducir sistemáticamente la variabilidad en las características de calidad del producto (físicas, sensoriales y dependientes del tiempo). Las causas de la variación puede deberse a: materiales, condiciones de la maquinaria, métodos de trabajo, características físicas o habilidad de los trabajadores. Clasificación de las causas de variabilidad: causas fortuitas o aleatorias: origen de la variabilidad natural o aleatoria, son incontrolables; si sólo se dan estas causas se considera que el proceso está bajo control causas atribuibles o asignables: variaciones anormales que de producirse se considera el proceso fuera de control; exigen acciones correctivas con el fin de eliminarlas. Objetivo principal del control estadístico de procesos HERRAMIENTAS ESTADÍSTICAS BÁSICAS Basadas en técnicas de estadística descriptiva: Diagramas de flujos de procesos Recopilación de datos y hoja de comprobación Histograma de frecuencias: representación gráfica descriptiva de la distribución de frecuencias Diagrama de Pareto: recoge la denominada regla 80/20, es decir, el 80% de los problemas suelen ser generados por el 20% de las causas Diagramas de ejecución: muestra temporalmente los valores de una característica de calidad mediante una serie temporal Diagrama de dispersión o de correlación: diagrama cartesiano donde se compara el valor de una característica respecto a otra mediante una nube de puntos Diagrama de causa y efecto (diagrama de espinazo de pescado): relación causa-efecto de los factores que hacen que se obtenga cierto resultado de un proceso Basadas en técnicas de estadística inferencial: Diagramas o gráficos de control de variables cuantitativas de variables cualitativas (atributos)