Project1:Layout 1

Anuncio

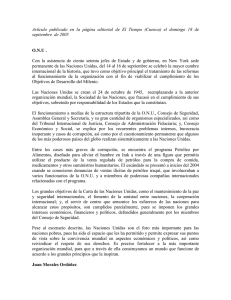

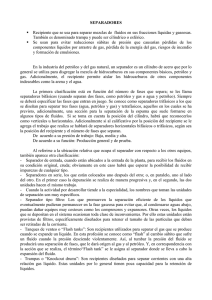

El separador de próxima generación: Un cambio de reglas Paul Sims Clamart, Francia Tradicionalmente, los operadores se vieron obligados a esperar hasta que todos los Traducción del artículo publicado en Oilfield Review, Otoño de 2010: 22, no. 3. Copyright © 2011 Schlumberger. Por su colaboración en la preparación de este artículo, se agradece a Francis Allouche, Clamart, Francia; y a David Harrison y Richard Byrd, Sugar Land, Texas, EUA. CleanPhase y SmartWeir son marcas de Schlumberger. antes de hacer circular el flujo hacia el separador para su manipulación y medición. fluidos de perforación y terminación fluyeran desde un yacimiento recién perforado El resultado fue la generación de largas demoras para la obtención de información sobre la tasa de flujo y las características del fluido. Los cambios introducidos recientemente en los componentes básicos del diseño de los separadores están eliminando estas demoras, a la vez que proporcionan a los operadores resultados más precisos. Las pruebas de pozos se realizan en un intento por cuantificar las potenciales tasas de flujo de petróleo, agua y gas de un yacimiento. Estas pruebas pueden efectuarse en cualquier punto del ciclo de vida de un campo: durante las fases de exploración y evaluación, desarrollo o producción. La información recogida de las pruebas de pozos y de otras mediciones es esencial para la caracterización precisa de los yacimientos y el diseño de estrategias destinadas a optimizar los nuevos desarrollos o mejorar el desempeño de los pozos y de los campos petroleros.1 Hasta hace poco, la tasa de flujo y las características de los fluidos no podían cuantificarse mediante mediciones de los separadores hasta después de la limpieza del pozo; el período en el cual los detritos y los fluidos no hidrocarburíferos, introducidos en el pozo y en la formación por la actividad de perforación o las operaciones de disparos, se eliminan de la formación. La razón de esta demora es que los separadores convencionales no están diseñados para procesar los grandes volúmenes de agua y sólidos que componen la mayor parte del efluente de limpieza. El proceso de limpieza, en el que los fluidos que no son fluidos de yacimiento se desvían del separador a través de un colector múltiple de derivación y hasta un tanque compensador de baja presión, puede durar varias horas o días. Luego, una vez que el operador determina que el pozo sólo está produciendo fluidos de yacimiento, el flujo del colector múltiple es desviado manualmente hacia el separador y los operadores pueden comenzar a obtener mediciones de flujo. 52 Si bien resultó útil para la industria durante muchos años, este proceso presenta ciertas deficiencias. Por ejemplo, una vez que los ingenieros determinan que el pozo ha eliminado el lodo de perforación y los detritos, redirigen los fluidos desde la línea de derivación hasta la entrada del separador que desestabiliza el flujo. Esta perturbación induce una demora porque el flujo debe reestabilizarse para poder obtener mediciones útiles. Por otro lado, dado que el efluente del pozo se hace fluir hacia el interior de un tanque de baja presión durante la limpieza, el técnico debe controlar la tasa de flujo y las presiones existentes en la superficie mediante un estrangulador ajustable. Esta tasa subóptima hace que sea más largo el tiempo requerido para llevar los fluidos a la superficie y limpiar el pozo. Es necesario el conocimiento de la historia de producción a lo largo de todo el período de la prueba, incluida la limpieza, para efectuar la interpretación moderna de la prueba de pozo. El hecho de contar con una historia de producción detallada ayuda a aplicar el concepto de deconvolución en la interpretación de las pruebas y permite que los analistas visualicen el yacimiento a más profundidad.2 Los resultados de las pruebas son menos certeros cuando no se dispone de datos de tasas de flujo e información sobre los volúmenes producidos, como consecuencia de haber eludido el separador durante el período de limpieza. Por otro lado, es importante para los ingenieros monitorear el desarrollo del período de limpieza, lo que no puede hacerse con precisión si los datos no son adquiridos y registrados correctamente. Una larga tradición de servicio En los separadores convencionales, el fluido fluye hacia uno de los extremos de un recipiente cilíndrico en el que golpea una placa deflectora de acero. La combinación de volumen expandido y velocidad reducida permite que la fuerza de gravedad inicie el proceso de separación natural de los fluidos de yacimiento —agua, petróleo y gas— de densidad variable.3 La eficiencia de esta metodología depende del tiempo, de modo que la clave para la separación óptima de fases es el tiempo de retención. Cuanto más tiempo pueden mantenerse los fluidos en el recipiente, más completa será la separación. Para mantener los fluidos un tiempo suficiente en los recipientes tradicionales, existen placas vertedero que generan secciones independientes en el fondo del separador. En la primera sección después de la entrada, el petróleo y el agua se acumulan en el fondo del recipiente; el petróleo sube hacia la parte superior y fluye hacia una segunda sección por encima de la placa vertedero, mientras que el agua más pesada queda en el fondo del recipiente en la primera sección. Dado que los fluidos pueden permanecer más tiempo en el separador, el gas escapa hacia el espacio vacío que existe por encima de los líquidos y es liberado a través de un extractor de vapores, en la parte superior del recipiente. El ascenso de los niveles de petróleo y agua levanta los flotadores que, al alcanzar un valor predeterminado, disparan las válvulas de accionamiento neumático situadas en el fondo del recipiente. Esto permite que el petróleo y el agua drenen hacia las Oilfield Review líneas separadas, provistas de medidores, a medida que el gas sale por la salida situada en la parte superior del separador. Dadas las densidades relativamente similares del petróleo y el agua, diseñar un flotador capaz de controlar en forma automática la salida del agua es problemático y la mayoría de los operadores deben drenar manualmente la pata de agua. Si bien ha sido utilizado en forma satisfactoria durante más de 25 años, este sistema presenta inconvenientes significativos. Dado que el recipiente está diseñado para el flujo de fluidos de yacimiento, no puede admitir los volúmenes de agua y detritos que caracterizan a los fluidos de limpieza y, como se describió previamente, sortear el sistema implica tiempo de equipo de perforación. Por otro lado, en cualquier momento a lo largo del período de duración de la prueba de flujo pueden producirse oleadas iniciales de petróleo y agua. Un incremento repentino del agua producida puede hacer que el agua sea descargada con el petróleo ya que el primer compartimiento se inunda rápidamente. A fin de contrarrestar estas posibilidades, los ingenieros de Schlumberger han desarrollado el separador de pruebas de pozos CleanPhase para manipular el flujo de fluido durante los períodos de limpieza y pruebas de yacimientos (derecha). Este nuevo separador posee cuatro características que lo diferencian de los separadores tradicionales: utiliza la tecnología de separación de fases SmartWeir para reemplazar las placas vertedero fijas, señales de radar en vez de flotadores para activar las válvulas de control, y medidores de flujo másico tipo Coriolis en lugar de los medidores de flujo volumétrico tradicionales; además, posee un compartimiento diseñado para la recolección y eliminación de los sólidos. Una solución limpia Los separadores convencionales no pueden manipular el proceso de limpieza y las oleadas porque la placa vertedero es una instalación permanente cuya altura —equivalente al 35% del diámetro interno (ID) del recipiente— no puede modificarse. Esto hace que el espacio disponible dentro del separador para contener el agua o el petróleo sea fijo. Por el contrario, los dispositivos SmartWeir pueden ser ajustados verticalmente para ubicar la admisión de petróleo —la entrada del recipiente por la cual el petróleo separado fluye hacia la línea de petróleo y atraviesa el medidor de petróleo— en una posición que equivale a entre un 35% y un 64% del diámetro interno del recipiente. Volumen 22, no. 3 Separador convencional Separador convencional Válvula de seguridad Válvula de seguridad Placa deflectora Ruptor de admisión Placa deflectora Ruptor de admisión Entrada de Entrada efluentede efluente Placas coalescentes Placas coalescentes Antiespumante Antiespumante Controlador del del nivelControlador de agua y flotador nivel de agua y flotador Línea de agua Línea de agua Línea de Línea de petróleo petróleo Placa vertedero Placa vertedero Separador CleanPhase Separador CleanPhase Línea de chorro de arena Línea de chorro de arena Extractor Extractor de vapores de vapores Línea de gas Línea de gas Controlador Controlador del nivel de del nivel yde petróleo petróleo y flotador flotador Placa rompe vórtice Placa rompe vórtice Sistema de radar Sistema de radar Vertedero de sólidos Vertedero de sólidos Pared antiespumante Pared antiespumante Línea Línea Línea de agua Línea de petróleo de agua de petróleo Sistema Sistema SmartWeir SmartWeir y admisión ydeadmisión petróleo de petróleo > Separador convencional y separador CleanPhase. Tanto los separadores convencionales (extremo superior) como los separadores CleanPhase (extremo inferior) están diseñados de manera que cuando el efluente ingresa en el recipiente, el fluido es retenido el tiempo suficiente como para que el petróleo se separe y flote hacia la parte superior del agua. Este proceso es optimizado mediante las placas deflectoras, que reducen la velocidad de flujo, y a través de las placas coalescentes que hacen que el petróleo forme gotas más grandes. En el separador convencional, el petróleo fluye luego a través de un vertedero hacia una sección independiente del recipiente, en tanto que agua permanece en otro compartimiento. Los brazos de control mecánico del nivel del agua y del petróleo—con flotadores adosados que son levantados por el fluido en ascenso—disparan las válvulas (no exhibidas) que liberan el petróleo y el agua a lo largo de sus respectivas líneas. A una altura predeterminada, producen la liberación de la presión de gas o de la presión de aire y el accionamiento de las válvulas neumáticas. Los extractores de vapores remueven las gotas de petróleo de la fase gaseosa antes de que el gas salga del separador a través de una línea situada en la parte superior del recipiente, en dirección hacia un medidor de placa de orificio (no exhibido). Las válvulas de seguridad permiten que el gas sea liberado en la atmósfera en vez de sobrepresionar el recipiente. El separador CleanPhase reemplaza la placa vertedero tradicional por un dispositivo SmartWeir cuya altura puede ser ajustada para admitir la fase dominante; el dispositivo SmartWeir incluye el mecanismo de admisión de petróleo. Los controladores mecánicos de nivel tradicionales son reemplazados por un sistema de radar de dos componentes que detecta las interfases gaspetróleo y agua-petróleo. Estas mediciones se vinculan con el nivel total del líquido y con los puntos Oilfield de ajuste del espesor de la capa de petróleo, proporcionan las señales que regulan la posición de Oilfieldy Review Review las válvulas de petróleo y agua. En el fondo del recipiente, un vertedero de sólidos independiente Autumn Autumn 10 10 recolecta los sólidos que a menudo acompañan a los fluidos durante la limpieza. Los sólidos pueden CleanPhase Fig. 1 CleanPhase Fig. 1 ser removidos a través de la línea de chorro de arena. ORAUT10-CLNPSE Fig. 1 ORAUT10-CLNPSE Fig. 1 1. Para obtener más información sobre las pruebas de pozos, consulte: Aghar H, Carie M, Elshahawi H, Gómez JR, Saeedi J, Young C, Pinguet B, Swainson K, Takla E y Theuveny B: “Nuevos alcances en pruebas de pozos,” Oilfield Review 19, no. 1 (Verano de 2007): 44–59. 2. La deconvolución es una operación matemática que, en este caso, utiliza las velocidades de flujo de superficie para convertir las mediciones de la presión de boca de pozo en una forma interpretable. 3. Katapodis L: “Oil and Gas Separation Theory, Application and Design,” artículo SPE 6470, presentado en la Reunión Regional de la Ciudad de Oklahoma, Ciudad de Oklahoma, Oklahoma, EUA, 21 al 22 de febrero de 1977. 53 100 100 90 90 90 80 70 64% 64% 60 50 40 35% 35% 30 20 Diámetro interno interno del recipiente, % Diámetro 100 θ 80 80 70 70 64% 64% 60 60 50 50 40 40 35% 35% 30 30 20 20 10 10 10 00 00 Diámetro interno del recipiente, % Posiciónsuperior inferior Posición Posición Posición superior superior >Posición inferior neumático SmartWeir. Mediante la regulación manual de la deflexión Posicionador angular Posición inferior Posición inferiorθ del posicionador (azul) en su brazo de soporte (púrpura), 80 80 El sistema de admisión de petróleo está fijado 64% 64% a la unidad SmartWeir y su altura es controlada por un posicionador (arriba). Para un desempeño óptimo, la admisión de petróleo tiene que estar 35% ubicada en el centro de la capa de petróleo, que 35% debe tener un espesor mínimo equivalente al 20% del diámetro interno del recipiente. El punto de admisión está diseñado para generar un flujo radial en la salida. Esto elimina la generación de un efecto de torbellino, en el que el arrastre (carryunder) puede tener un impacto perjudicial sobre las mediciones de la tasa de flujo y además reduce el riesgo de fuga (blowby).4 θ 80 Diámetro interno del recipiente, % θθ Diámetrointerno internodel delrecipiente, recipiente,%% Diámetro utilizando un enlace electroneumático, es posible desplazar la admisión100de petróleo (rojo) fijada al sistema SmartWeir (verde), hasta la altura deseada, 100 100 como porcentaje del diámetro interno (ID) del recipiente. El límite superior de la admisión de petróleo del 64% (izquierda) y el límite inferior del 35% (derecha) son dictaminados por la envolvente de operación del mecanismo. 90 90 90 Esta para aumentar y reducir la tiempos de retención más largos y mejorar,70por 64% Punto de ajuste local altura de la admisión de petróleo hace que la con- consiguiente, el proceso de separación. 60 60 60 OLT La capacidad para hacer fluir20%losa 65% fluidos de figuración interna del recipiente pueda ser modi50 50 50 del separador es particularficada en cualquier momento para admitir la fase limpieza a través Convertidor Válvula de 40 electroneumático 40 y de ese modo extender el 40control de petróleo mente ventajosa ya que permite a los operadores de flujo dominante Radar del espesor 35% Controlador de la capa de 30 monitorear y medir el flujo con precisión, tiempo de retención. neumático prove30 Por ejemplo, durante la lim30 petróleo (OLT) yéndoles información acerca de los volúmenes de pieza, la fase dominante suele ser agua. La gene20 20 20 Lí Review los fluidos de perforación y terminación de ración de niveles de agua altos en el separador Oilfield 10 Punto de ajuste local Autumn 10 10 10 retorno. Además, proporciona a hace que los fluidos permanezcan en éste más CleanPhase OLT Fig. 3 dicha capacidad40% 00 a 65% 0 los ingenieros una indicación temprana de la protiempo antes de ser descartados. En una etapa ORAUT10-CLNPSE Fig. 3 Convertidor Válvula de yacimiento. posterior de la prueba, la fase dominante será ductividad delelectroneumático control de agua Radar de Y, dado que los fluidos puedenControlador ser dirigidos a petróleo o gas y el sistema SmartWeir podrá nivel ser total de líquido (TLL) través de un recipiente de 9,9 MPaneumático [1 440 psi] en ajustado en consecuencia para proporcionar 70 capacidad 70 Lí Punto de ajuste local OLT 20% a 65% Radar del espesor de la capa de petróleo (OLT) Convertidor electroneumático Controlador neumático Radar Válvula de control de petróleo Nivel total de líquido Interfase agua-petróleo Línea de petróleo Punto de ajuste local OLT 40% a 65% Radar de nivel total de líquido (TLL) Convertidor electroneumático Oilfield Review Oilfield Review Controlador Autumn 10 10 Autumn CleanPhase Fig. 3neumático CleanPhase Fig. 3 Fig. 3 ORAUT10-CLNPSE ORAUT10-CLNPSE Fig. 3 Válvula de control de agua Línea de agua Oilfield Review Autumn 10 CleanPhase Fig. 3 ORAUT10-CLNPSE Fig. 3 Radar de microondas (línea verde, derecha) enviados desde dos sensores de radar, situados en la parte > Control de nivel. Las señales reflejadas de los pulsos superior del recipiente del separador (derecha), detectan el nivel total de líquido (TLL) y la interfase petróleo-agua en base a los contrastes de la constante dieléctrica (derecha). Mediante una sustracción simple se obtiene el espesor de la capa de petróleo (OLT). (Las dos señales de radar se exhiben como una por razones de conveniencia. Ambas señales de radar pueden ejecutar cualquiera de las dos mediciones pero el protocolo de transmisión las limita a una Nivel totalde 4 a 20 mA a un convertidor electroneumático, que la convierte en una señal de 3 a 15 psi (extremo superior señal cada una). El radar OLT envía una señal de es líquido izquierdo). Luego, esta señal neumática enviada al controlador neumático del OLT que abre la válvula de petróleo si el OLT se encuentra fuera de la configuración del controlador (extremo superior). El radar TLL pone en marcha el mismo método para abrir la válvula de agua si el TLL está fuera de la configuración del controlador. Interfase agua-petróleo 54 Oilfield Review lugar de los tanques compensadores de baja presión, el pozo puede producir con regímenes más altos que los que son posibles con los escenarios de limpieza tradicionales. Esto significa que los operadores podrán ver y caracterizar los fluidos de yacimiento más rápido y ejecutar la prueba en menos tiempo. Con las tarifas actuales de los equipos de perforación, los ahorros generados por tales eficiencias pueden ser considerables. En el separador CleanPhase, el petróleo y el agua no se encuentran en compartimientos de contención independientes. Eso significa que las válvulas de petróleo y agua no pueden abrirse con la acción de los flotadores como sucede con los separadores convencionales. Por el contrario, las válvulas son activadas por las señales iniciadas por un sistema de radar de dos componentes, fijado a la parte superior del separador. Uno de los componentes detecta el nivel total de líquido (TLL), en tanto que el otro registra la interfase agua-petróleo para el cálculo simple del espesor de la capa de petróleo (OLT). Cuando el controlador del radar detecta un valor de OLT predeterminado, emite una señal para un convertidor electroneumático que abre la válvula de la línea de petróleo. De un modo similar, cuando el nivel total de líquido es suficientemente alto, el radar TLL ejecuta los mismos pasos para abrir la válvula de agua (página anterior, abajo). El gas, si existe, fluye en forma continua a través de la salida de gas situada en la parte superior del separador. Tasas de flujo másico Una vez que los fluidos son separados en tres fases, las corrientes individuales pasan de los separadores a los medidores de flujo. A diferencia de los separadores convencionales, que utilizan medidores de flujo volumétrico, los separadores CleanPhase están provistos de medidores de flujo másico tipo Coriolis para medir las tasas de flujo de petróleo, agua y gas. La ventaja metrológica principal es que las mediciones obtenidas con el medidor tipo Coriolis son independientes de los cambios producidos en la densidad, la viscosidad, la presión o la temperatura del fluido. Además, carecen de piezas móviles y no requieren intervención manual como sí sucede con los medidores convencionales de orificio. Los medidores de flujo másico miden la masa del fluido. La sección de medición consta de dos tubos vibratorios en cuyo interior la corriente de fluido se divide de manera uniforme. Antes de que se inicie el período de flujo, una bobina de transmisión hace que los tubos oscilen en forma ascendente y descendente, en sentido opuesto entre sí. Volumen 22, no. 3 Ausencia de flujo Admisión de flujo Vista en planta Transductor de entrada Lado de entrada Transductor de salida Imán Salida de flujo Lado de salida Onda senoidal Flujo Ausencia de flujo Transductor de entrada ∆t Lado de entrada Transductor de salida Lado de entrada En fase Lado de salida Lado de salida > Medidores tipo Coriolis. En los separadores CleanPhase, los medidores tipo Coriolis son configurados como dos tubos paralelos en la línea de flujo. Cuando no hay flujo, la corriente que atraviesa los transductores (extremo superior izquierdo) genera ondas senoidales tanto en el lado de entrada como en el lado de salida del medidor (extremo inferior izquierdo y extremo superior derecho) que están en fase entre sí. El fluido que se desplaza a través de los tubos produce su torsión en direcciones opuestas (extremo inferior derecho) y hace que las ondas senoidales se desfasen en un factor Δt, que puede ser convertido en una tasa de flujo másico. En la entrada y en la salida de cada tubo se dis- absorbido el impulso ascendente del tubo a pone de transductores; bobinas con insertos mag- medida que se desplaza alrededor de su codo, el néticos. En uno de los lados de cada tubo se instala fluido que sale del medidor resiste las reducciones una bobina y los imanes en el otro. A medida que de su movimiento vertical mediante el empuje la bobina se desplaza a través del campo magné- ascendente del tubo, lo que produce su torsión. Esta torsión hace que las ondas senoidales tico del imán adyacente, la tensión generada crea una onda senoidal. Esto representa el movi- generadas por los transductores se desfasen conmiento de un tubo respecto del otro: 180° en sen- forme el lado de entrada se retrasa por detrás del tido opuesto, de modo que cuando uno se lado de salida. Este desfase es la cantidad de desplaza en forma ascendente el otro lo hace en tiempo existente entre las ondas senoidales y se forma descendente. Por consiguiente, las ondas mide en microsegundos. El desfase es directaOilfield Review senoidales generadas por los transductores Autumn de 10 mente proporcional a la tasa de flujo másico. entrada y salida se encuentran en fase entre sí Fig. CleanPhase 4. El6fenómeno de arrastre (carryunder) tiene lugar cuando las burbujas ORAUT10-CLNPSE Fig. 6 de gas libre salen del separador a través de (arriba). la línea de petróleo. La fuga (blowby) es un caso único y No obstante, durante el período de flujo, más severo de arrastre, y se produce cuando el nivel de petróleo del separador cae hasta el punto en que sólo cuando el tubo se encuentra en la mitad ascensale gas del recipiente a través de la línea de petróleo. dente de su ciclo, el fluido que fluye hacia su inteEsto es particularmente peligroso porque puede generar sobrepresión en los tanques ubicados aguas abajo. rior crea una fuerza descendente. Luego, habiendo 55 Hora Tasas de producción con el separador del cliente Petróleo Gas MMpc/D bbl/d 15:00 15:15 15:30 15:45 16:00 16:15 16:30 16:45 17:00 17:15 17:30 17:45 18:00 18:15 18:30 1,26 1,26 1,25 1,24 1,23 1,22 1,22 1,22 1,21 1,21 1,21 1,21 1,21 1,21 1,21 751 749 747 746 746 746 747 740 733 732 731 731 731 726 722 Agua bbl/d 2 634 2 628 2 621 2 621 2 618 2 620 2 621 2 597 2 571 2 568 2 565 2 565 2 565 2 548 2 532 Tasas de producción con el separador CleanPhase Gas Petróleo MMpc/D bbl/d 1,27 1,27 1,27 1,28 1,27 1,25 1,24 1,24 1,22 1,22 1,21 1,22 1,21 1,21 1,21 756 754 747 738 750 752 757 748 739 738 744 734 737 na 731 Agua bbl/d 2 645 2 638 2 664 2 691 2 630 2 667 2 567 2 579 2 652 2 624 2 659 2 544 2 517 na 2 509 > Comparación entre separadores. Durante una campaña de pruebas de pozos de producción, llevada a cabo en el campo Lahib, se requirió la unidad CleanPhase para verificar la tasa de flujo acumulada de 22 pozos de producción. Mediante la utilización del separador CleanPhase, Schlumberger logró separar y medir cada fase con precisión. Se observó que la tasa de flujo combinado era casi idéntica a la tasa de producción mezclada. CleanPhase, los ingenieros de Schlumberger lograron recuperar 100 bbls [16 m3] del fluido, lo que se tradujo en un ahorro de USD 350 000 para el operador. El hecho de hacer fluir los fluidos de limpieza a través del separador posee numerosas ventajas y constituye un elemento clave de la tecnología CleanPhase. Pero el principio facilitador subyacente— el incremento del tiempo de retención para logar un proceso de separación más efectivo y, por consiguiente, mediciones más precisas— también puede agregar un valor considerable. La importancia de la precisión se puso de Menos desechos, más precisión manifiesto en otro ejemplo de África del Norte. En muchos casos, se escoge la opción de hacer fluir los fluidos a través del separador durante la Sirte Oil Company observó que las mediciones de limpieza para ahorrar tiempo o deducir algo la tasas de flujo que había obtenido para un campo Oilfield Review importante, diferían considerablemente respecto acerca del potencial del yacimiento,Autumn ya que éste 10 CleanPhase descarga los fluidos no hidrocarburíferos o los Fig.de7 las de una compañía de pruebas independiente. ORAUT10-CLNPSE que7 dependía de la National Oil Corporation detritos. Pero, dependiendo del ambiente de tra- Sirte,Fig. bajo, quizás se obtengan retornos más inmedia- de Libia, sometió a prueba 22 pozos de producción tos a partir de la capacidad para atrapar y separar del campo Lahib en su centro de medición de tasas de flujo. La producción total de petróleo y los fluidos de limpieza desde el comienzo. Por ejemplo, en el campo Franklin de alta pre- condensado, según Sirte, era levemente superior sión y alta temperatura, situado en el Mar del Norte, a 3 180 m3/d [20 000 bbl/d]. Total deseaba recuperar y reutilizar un fluido de Mediante la utilización de un separador bifáterminación muy costoso, elaborado a base de sico convencional, la compañía de servicio midió salmuera de formiato de cesio. Con la tecnología la tasa de flujo total de líquido y estimó la tasa de La frecuencia de vibración natural de los tubos es una función de la masa del tubo y del fluido. Si se conoce la frecuencia resonante natural del tubo, es posible deducir la masa del fluido contenido en el tubo. La densidad se calcula fácilmente, dividiendo esa masa por el volumen conocido de los tubos. Los medidores utilizados en los separadores CleanPhase poseen un rango de operación que oscila entre 16 y 2 385 m3/d [100 y 15 000 bbl/d] de líquido, y entre 14 158 y 1 840 595 m3/d [0,5 y 65 MMpc/D] de gas. 56 flujo de petróleo, utilizando el corte de agua. Las pruebas realizadas por la compañía de servicio en 22 pozos indicaron una tasa de flujo total de petróleo y condensado de 2 627 m3/d [16 500 bbl/d]; al menos un 17% inferior a las mediciones obtenidas en el centro de Sirte. Sirte recurrió a Schlumberger para verificar el flujo acumulado, utilizando la tecnología CleanPhase. El separador de pruebas de pozos trifásicos fue equipado con medidores tipo Coriolis y un medidor electromagnético para monitorear la tasa de flujo de agua. Debido a la eficiencia de la separación, cada una de las tres fases pudo ser medida con precisión. Las mediciones del sistema CleanPhase proporcionaron una tasa de flujo acumulado de 3 191 m3/d [20,068 bbl/d]; lo que representó una concordancia casi exacta con los resultados originales del operador. Luego Sirte realizó una prueba, colocando un separador convencional y un separador CleanPhase en serie, y obtuvo resultados casi idénticos (izquierda). No obstante, debido al tiempo y a las ventajas ambientales de no tener que sortear el separador durante la limpieza, la compañía optó por desmovilizar el separador convencional a favor del sistema CleanPhase para su empleo futuro en el campo. Intereses más elevados Las pruebas de pozos constituyen un componente indispensable del éxito de los programas de exploración y producción. Las mediciones exactas de las tasas de flujo son esenciales para los planes de desarrollo de campos petroleros. Junto con otros datos de entrada —mediciones derivadas de registros, mediciones de núcleos y mediciones obtenidas en la región vecina al pozo— el dimensionamiento de los pozos, sus localizaciones, el diseño de la infraestructura y numerosas decisiones de inversión dependen de lo que las pruebas de pozos revelan acerca de un yacimiento. Hoy, no es común encontrar yacimientos de fácil desarrollo. Eso significa que la tarea de descubrir, producir y transportar hidrocarburos se ha vuelto más compleja y más costosa que nunca. A la vez, las recompensas potenciales en las fronteras actuales también son más grandes. Estos escenarios con intereses significativos requieren que los responsables de la toma de decisiones reciban información más precisa y más completa en el menor plazo posible. —RvF Oilfield Review