Calibración de equipos

Anuncio

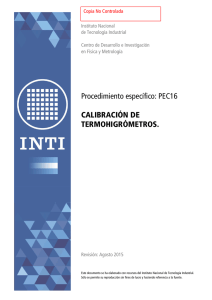

Calibración Luis Miguel León Camacho. Técnicos en Calibración y Montaje, S.A. Según la norma ISO/9001, se exige para su cumplimiento la calibración de todos aquellos equipos que, interviniendo en nuestro proceso productivo, sean considerados como críticos para la obtención del producto final. La calibración de equipos en la Industria Farmacéutica está ampliamente extendida, aunque lamentablemente en una minoría de los casos se profundiza lo suficiente como para poder sacarle el verdadero partido al proceso de calibración. El verdadero objetivo de la calibración de equipos en la industria Hoy en día disponemos de equipos cada vez más sofisticados, capaces de medir con una precisión mayor y en los que cada vez, se hace menos necesaria la intervención del ser humano en el proceso de medida. Sin embargo no se suele tener en cuenta un detalle importante, el verdadero concepto de medir. Todos estamos acostumbrados a medir. En nuestra vida diaria llevamos a cabo una gran cantidad de medidas, pero debemos hacernos una pregunta: ¿Sabemos medir? Una duda que suele plantearse todo aquel que en algún momento necesita emplear el resultado de una medida es, ¿mide correctamente mi equipo de medida? En la naturaleza es completamente imposible conocer el verdadero valor de cualquier magnitud que tratemos de medir, a lo más que podemos aspirar es a conocer un “valor estimado” del verdadero valor de la medida. Uno de los errores más comunes a la hora de medir, es considerar que el valor que 38 NOVIEMBRE/DICIEMBRE05 vemos reflejado en la pantalla indicadora de nuestro equipo es el valor verdadero de la medida. Si efectuamos la medida en las mis- EN LA NATURALEZA ES COMPLETAMENTE IMPOSIBLE CONOCER EL VERDADERO VALOR DE CUALQUIER MAGNITUD QUE TRATEMOS DE MEDIR mas condiciones varias veces, muy posiblemente obtengamos valores diferentes, lo que nos impedirá conocer el verdadero valor de la medida. Queda demostrado que el valor de la medida no puede ser exactamente conocido, puesto que no sabríamos decidir qué valor de las diferentes medidas obtenidas es el correcto. En la práctica suele tomarse como valor convencionalmente verdadero el valor medio de los resultados de las diferentes medidas realizadas. Pero para definir verdaderamente el valor de una medida, sólo podemos estimar un intervalo en el que con un cierto grado de probabilidad, se encuentre el verdadero valor, es lo que se conoce como intervalo de incertidumbre. Calibrar es por tanto el proceso en el que se comparan los valores obtenidos por un instrumento de medida y los obtenidos en las mismas condiciones por un instrumento de referencia o patrón, con el objetivo de determinar ese intervalo de incertidumbre. En la práctica el intervalo más ampliamente utilizado es el correspondiente al 95%, lo que quiere decir que si efectuáramos un total de 100 medidas en las mismas condiciones de la misma magnitud, en 95 de ellas estaríamos dentro del intervalo estimado. Queda pendiente aún estimar ese intervalo. FARMESPAÑA INDUSTRIAL Para ello, debemos analizar todas aquellas variables que puedan afectar a la magnitud de medida que estamos tratando de estimar y definirlas física y matemáticamente, para poder diseñar la forma en que comprobaremos el grado de influencia que tienen sobre el valor medido. Ésta es la labor que efectúan los organismos y laboratorios de calibración, y que posteriormente el metrólogo aplicará para determinar, tras la ejecución de las medidas correspondientes, cómo afectan esas variables a nuestro instrumento de medida. Con los datos obtenidos, podremos por un lado estimar la diferencia existente entre las medidas obtenidas por el instrumento a calibrar y las facilitadas por el instrumento de referencia, pudiendo por tanto definir lo que se conoce como error, y por otro estamos capacitados para definir el intervalo de valores entre los que con una probabilidad del 95% estará el verdadero valor de la medida. Dicha estimación se realizará teniendo en cuenta las aportaciones a la incertidumbre total que tienen cada una de las variables que hayamos sido capaces de definir con nuestros experimentos iniciales, como contribuyentes a la variabilidad de las medidas obtenidas por el instrumento. La pregunta que debemos hacernos llegados a este punto es, ¿qué debe cumplir un equipo para que se pueda considerar como equipo de referencia o patrón? Cualquier equipo de medida puede ser empleado como equipo patrón y emplearse para la calibración de otros, sólo debe cumplirse una condición: el equipo debe haber sido calibrado por otro que haya permitido la identificación del error que presenta al medir y el intervalo de incertidumbre en el que se encuentran sus medidas. Y como para considerar al equipo que sirve de referencia se le exige haber sido calibrado por otro también calibrado, se establece una cadena de calibraciones entre equipos que sólo se detiene en el momento en que se llega al patrón primario de la variable que tratamos de medir, siendo patrón primario aquel que se toma como referencia para la determina- ción de los valores medidos por una magnitud física. A esta cadena de calibraciones es lo que se conoce como trazabilidad, y tiene como objetivo fundamental el asegurar que todas las componentes de incertidumbre que han influido en los procesos de calibración de todos los equipos patrones empleados hasta llegar al que está calibrando a nuestro instrumento, están incluidas en la incertidumbre que conocemos de nuestro equipo patrón. De esta forma, y dado que todo proceso de calibración obliga a considerar como parte de la incertidumbre final la aportada por el equipo de referencia que se está empleando, estamos trasladando al expresar la incertidumbre final del equipo a calibrar la existente en nuestro equipo patrón, que a su vez incluye la de todos los equipos de referencia que intervinieron en su procedimiento de calibración. Por tanto, estamos dándole trazabilidad al equipo calibrado y, a la vez, lo hemos convertido en equipo patrón de cualquier otro equipo al que éste calibre.