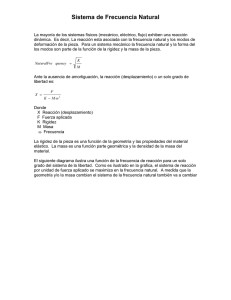

desarrollo de un procedimiento de diseño óptimo

Anuncio