INGENIERIA EN MANTENIMIENTO Y SERVICIO

Anuncio

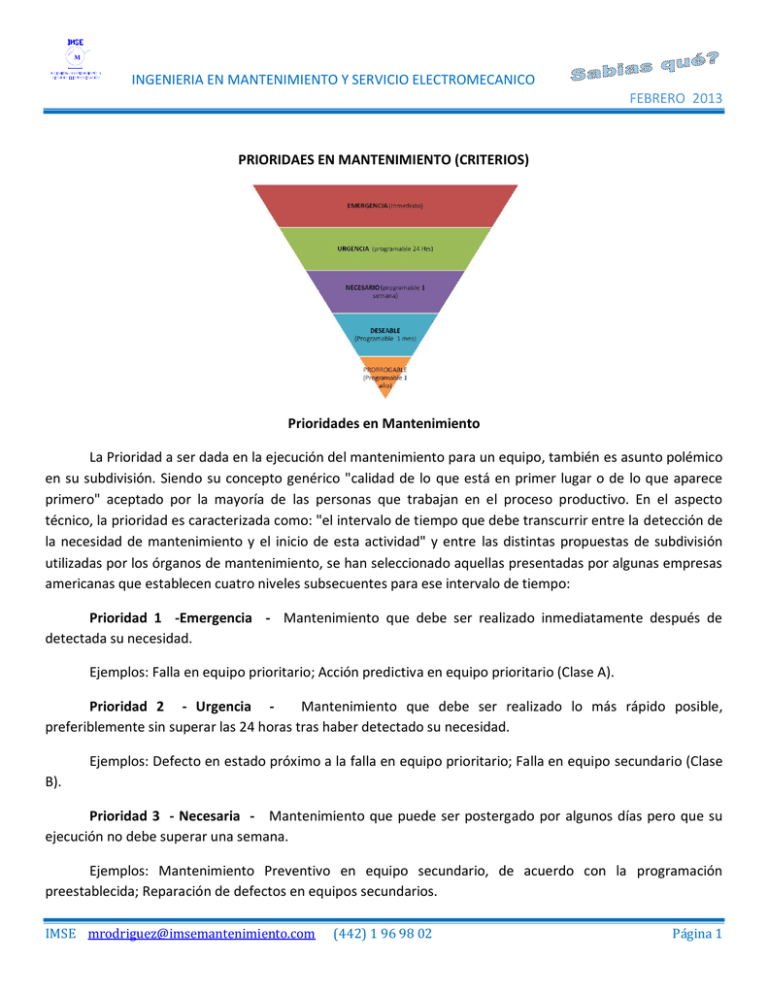

M INGENIERIA EN MANTENIMIENTO Y SERVICIO ELECTROMECANICO FEBRERO 2013 PRIORIDAES EN MANTENIMIENTO (CRITERIOS) Prioridades en Mantenimiento La Prioridad a ser dada en la ejecución del mantenimiento para un equipo, también es asunto polémico en su subdivisión. Siendo su concepto genérico "calidad de lo que está en primer lugar o de lo que aparece primero" aceptado por la mayoría de las personas que trabajan en el proceso productivo. En el aspecto técnico, la prioridad es caracterizada como: "el intervalo de tiempo que debe transcurrir entre la detección de la necesidad de mantenimiento y el inicio de esta actividad" y entre las distintas propuestas de subdivisión utilizadas por los órganos de mantenimiento, se han seleccionado aquellas presentadas por algunas empresas americanas que establecen cuatro niveles subsecuentes para ese intervalo de tiempo: Prioridad 1 -Emergencia - Mantenimiento que debe ser realizado inmediatamente después de detectada su necesidad. Ejemplos: Falla en equipo prioritario; Acción predictiva en equipo prioritario (Clase A). Prioridad 2 - Urgencia Mantenimiento que debe ser realizado lo más rápido posible, preferiblemente sin superar las 24 horas tras haber detectado su necesidad. Ejemplos: Defecto en estado próximo a la falla en equipo prioritario; Falla en equipo secundario (Clase B). Prioridad 3 - Necesaria - Mantenimiento que puede ser postergado por algunos días pero que su ejecución no debe superar una semana. Ejemplos: Mantenimiento Preventivo en equipo secundario, de acuerdo con la programación preestablecida; Reparación de defectos en equipos secundarios. IMSE mrodriguez@imsemantenimiento.com (442) 1 96 98 02 Página 1 M INGENIERIA EN MANTENIMIENTO Y SERVICIO ELECTROMECANICO FEBRERO 2013 Prioridad 4 - Deseable Mantenimiento que puede ser postergado por algunas semanas (recomendable 4 ó 5) pero no debe ser omitido. Ejemplos: Mantenimiento en equipo secundario, de acuerdo con la programación preestablecida; Falla en equipo que no interfiere en la producción (Clase C). Para completar este cuadro de prioridades, es sugerido un quinto nivel que identificará los servicios que solamente serán ejecutados cuando haya disponibilidad del personal de mantenimiento, o sea: Prioridad 5 -Prorrogable - Mantenimiento que puede dejar de ser ejecutado. Ejemplos: Defecto en equipo que no interfiere en el proceso productivo; Mejora estética de la instalación. Es común, sin embargo, encontrar sistemas más simples de establecimiento de prioridades con apenas dos o tres niveles: Emergencia y Normal o Emergencia, Urgencia y Normal, siendo sus definiciones semejantes a los conceptos arriba presentados. El uso de varios niveles de prioridad puede generar situaciones complejas entre los órganos de operación y mantenimiento por la divergencia de opiniones respecto a la definición de estos niveles, en función del tipo de ocurrencia y de la importancia operacional del equipo. Eventualmente el órgano de seguridad industrial también participa en esas divergencias. Para evitar que, la discordancia perjudique el desarrollo del trabajo del equipo de ejecución del mantenimiento, es presentado el concepto de Prioridad Combinada. Donde el nivel de prioridad final es obtenido por la combinación de aquellos propuestos por los órganos involucrados, a partir de una tabla previamente ajustada y conformada por la combinación de todas las posibilidades dadas por los órganos involucrados. Para la elaboración de esta tabla, cada órgano establece sus niveles y terminologías propias de prioridad. Considerando los cinco niveles ya presentados como específicos del departamento de mantenimiento, el órgano de operación tendría, por ejemplo, otros niveles, o sea: Prioridad 1 - Equipo prioritario fuera de servicio con pérdida de producción. Prioridad 2 - Equipo prioritario en condición deficiente de operación. Prioridad 3 - Equipo prioritario fuera de servicio, sin pérdida de producción por periodo limitado. Prioridad 4 - Equipo no prioritario. IMSE mrodriguez@imsemantenimiento.com (442) 1 96 98 02 Página 2 M INGENIERIA EN MANTENIMIENTO Y SERVICIO ELECTROMECANICO FEBRERO 2013 Análogamente, el órgano de Seguridad Industrial, también podría usar niveles y terminologías apropiados a su área de actuación como: Prioridad 1 - Riesgo de vida común. Prioridad 2 -Riesgo de vida limitada. Prioridad 3 - Riesgo de accidente no fatal. Prioridad 4 - Sin riesgo de accidente. Una vez establecidos los niveles de prioridad de cada órgano, sus representantes se reúnen para establecer la tabla de prioridades finales, en función del resultado de la combinación de prioridades definidas por cada uno. En el sistema de control por proceso manual, esta tabla queda en poder del órgano coordinador de mantenimiento, que al tomar conocimiento de la necesidad de ejecución del servicio, consulta a los órganos involucrados para que definan los niveles de prioridad. En los sistemas que utilizan computadora, esta tabla ya forma parte de la programación y en consecuencia, la solicitud de trabajo puede ser emitida con el nivel de prioridad final. La utilización del criterio de prioridades combinadas, puede ser aplicada cuando existe rapidez en la intercomunicación de los órganos involucrados con el de control, o con la computadora, debiendo ser evitada cuando existen dificultades de comunicación, pues puede ocasionar serios perjuicios a la producción en el caso de servicios de primer y segundo niveles (Emergencia y Urgencia). Otro criterio para el establecimiento de prioridades, aplicado para actividades que pueden ser programadas es el "Método GUT". En este método, la letra G significa la "Gravedad" del problema, o sea, si la ocurrencia es de naturaleza que puede perjudicar el equipo o instalación o aun, colocar en riesgo vidas humanas o al medio ambiente. La letra U representa la "Urgencia", es decir, si el problema genera o puede generar perjuicios al proceso o al servicio, comprometiendo las obligaciones de la empresa de plazo, costos o calidad y la letra T simboliza la "Tendencia", o sea, como el problema puede desarrollarse o degenerar con el tiempo. Se establece una planilla donde son colocados en las columnas, los ítems a ser evaluados debajo de cada una de las letras G, U y T y en las líneas los que efectúan la evaluación (personal de operación, mantenimiento y seguridad industrial) Cada uno atribuye un grado de 1 a 5 para cada cuestión en cada ítem evaluado. IMSE mrodriguez@imsemantenimiento.com (442) 1 96 98 02 Página 3 M INGENIERIA EN MANTENIMIENTO Y SERVICIO ELECTROMECANICO FEBRERO 2013 Estos valores son multiplicados y su resultado es colocado en una cuarta columna (llamada GUT) para cada ítem. El resultado de la suma de las columnas "GUT" de cada ítem definirá la secuencia de atención (Prioridad). “” ¡Sus preguntas son bienvenidas! Ing. Miguel Rodríguez Martínez Asesor Experto en Servicios de Mantenimiento IMSE Ingeniería en Mantenimiento y Servicio Electromecánico mrodriguez@imsemantenimiento.com Tel 442 196 98 02 Cel 442 149 27 38 IMSE mrodriguez@imsemantenimiento.com (442) 1 96 98 02 Página 4