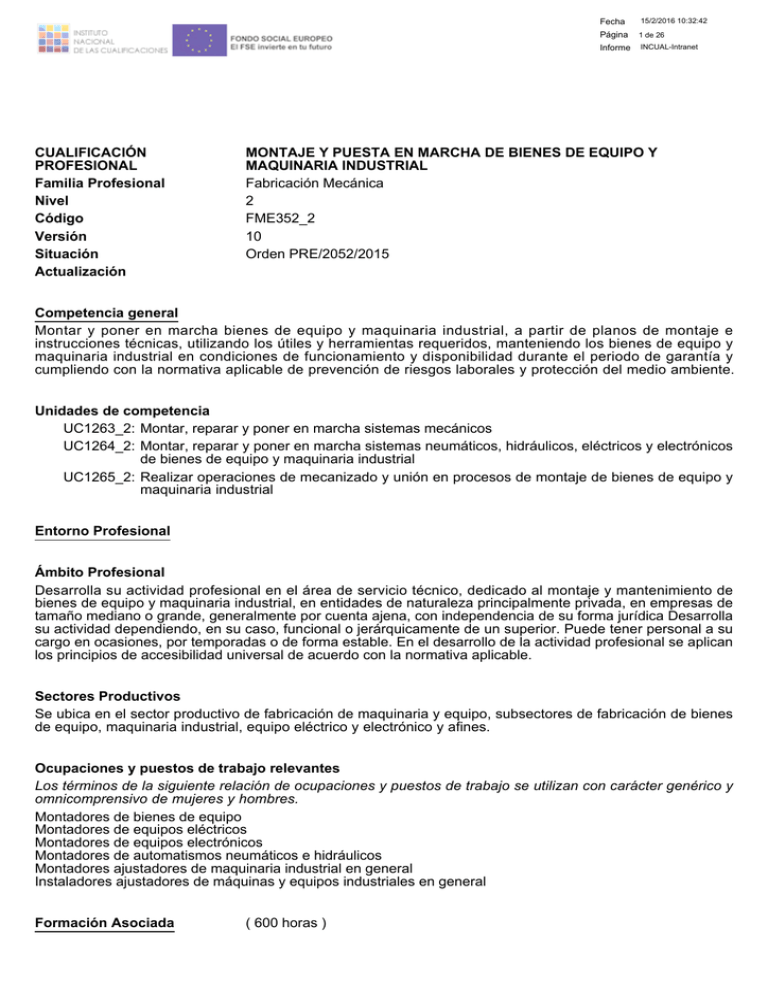

Montaje y puesta en marcha de bienes de equipo y maquinaria

Anuncio