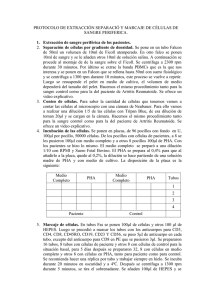

Selección y aplicación técnicas PHA

Anuncio