Tesina: Policarbonato en fachadas.

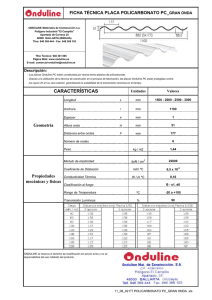

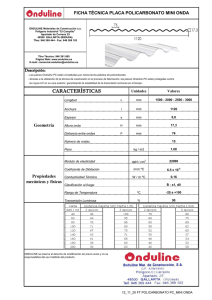

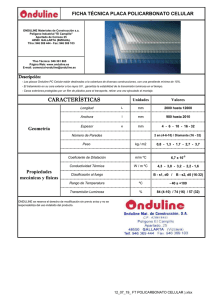

Anuncio