MEE para PYMES, 9: Fabricación de aceites y grasas vegetales y

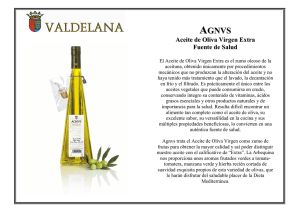

Anuncio