El recubrimiento, permite obtener mejoras significativas, a nivel

Anuncio

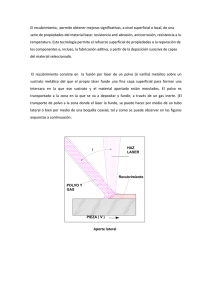

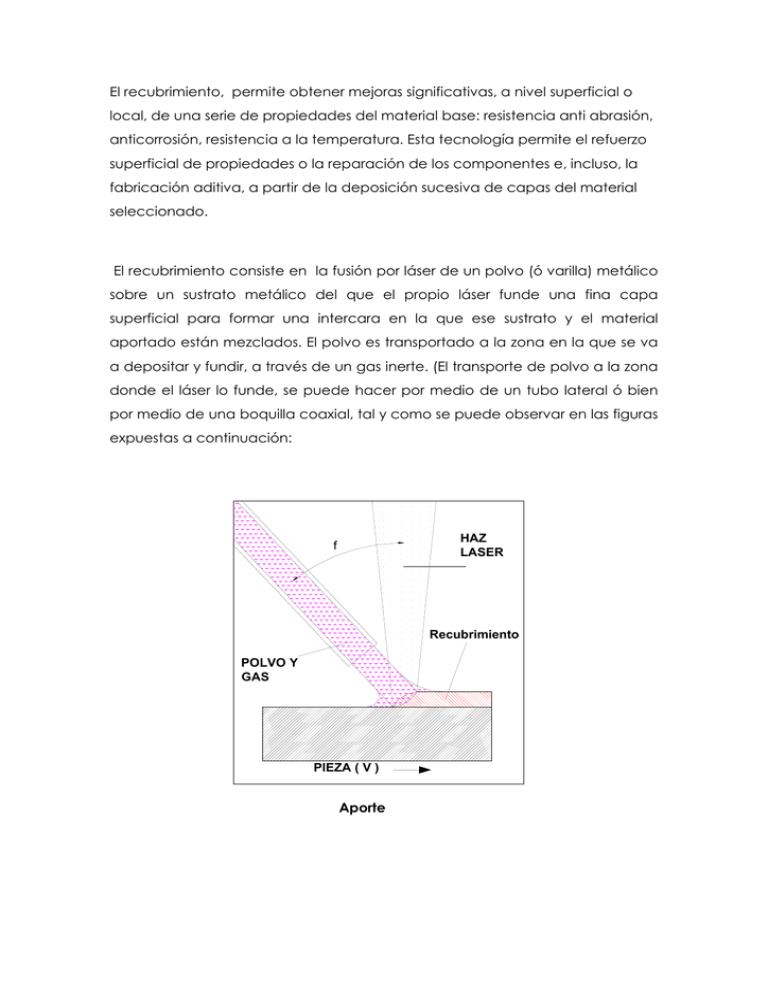

El recubrimiento, permite obtener mejoras significativas, a nivel superficial o local, de una serie de propiedades del material base: resistencia anti abrasión, anticorrosión, resistencia a la temperatura. Esta tecnología permite el refuerzo superficial de propiedades o la reparación de los componentes e, incluso, la fabricación aditiva, a partir de la deposición sucesiva de capas del material seleccionado. El recubrimiento consiste en la fusión por láser de un polvo (ó varilla) metálico sobre un sustrato metálico del que el propio láser funde una fina capa superficial para formar una intercara en la que ese sustrato y el material aportado están mezclados. El polvo es transportado a la zona en la que se va a depositar y fundir, a través de un gas inerte. (El transporte de polvo a la zona donde el láser lo funde, se puede hacer por medio de un tubo lateral ó bien por medio de una boquilla coaxial, tal y como se puede observar en las figuras expuestas a continuación: HAZ LASER f Recubrimiento POLVO Y GAS PIEZA ( V ) Aporte HAZ LÁSER CANALES INTERNOS PARA POLVO BOQUILLA COAXIAL GAS DE PROTECCIÓN MATERIAL DEPOSITADO FUNDIDO FLUJO DE POLVO Y GAS MATERIAL DEPOSITADO SOLIDIFICADO PIEZA BASE PIEZA ( V ) Aporte La condición necesaria y suficiente para poder realizar el “cladding” es que el material de aporte y el material base deben ser soldables entre sí. Existe una gran variedad de materiales base y materiales de aporte, los cuales si superar la soldabilidad entre ambos pueden dar lugar a múltiples combinaciones. Los materiales base más habituales a recubrir pueden ser aceros de construcción, microaleados, moldeados para trabajo en caliente, inoxidables, etc. En cuanto a los materiales de aporte también existe variedad, como por ejemplo aportes de acero inoxidable, stellites, aleaciones en base a hierro, en base níquel, etc. En las siguientes fotos, se muestra un acero F-114 recargado con dos capas sucesivas de 8 cordones de inoxidable martensítico; antes y después de mecanizar. Cordones sin rectificar Cordones rectificados Cuando los materiales son soldables entre si, el sustrato y el material de aporte forman una unión metálica, pero con mínima dilución del aporte en el sustrato. En la siguiente foto se puede ver el aporte mediante sucesivos cordones realizado en un material base de acero estructural aeronáutico. Sección de recargue con varios