Guia de Manejo de Resinas

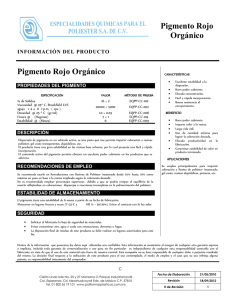

Anuncio

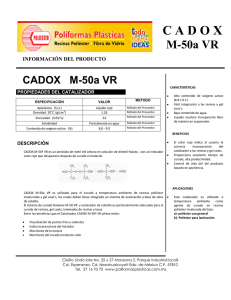

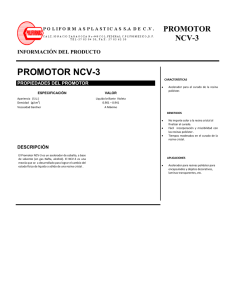

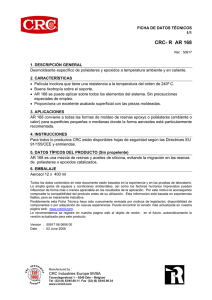

EAFIT Resinas de poliéster Guía de manejo Alexander Gil. 30/03/2012 Este documento habla principalmente de las resinas de poliéster, sus características, manejo y campos de aplicación. Resinas de poliéster Generalidades Las resinas de poliéster son líquidas a temperatura ambiente y pueden ser llevadas a estado sólido, en el caso de las resinas pre-aceleradas, por la adición de un catalizador; y para resinas no pre-aceleradas un acelerador y un catalizador. Las resinas se presentan en forma de plásticos termo-estables que son los que se emplean en los materiales compuestos. Los plásticos termoestables son aquellos que necesitan un agente externo (catalizador) para cambiar su estructura en otra diferente; una vez producida, esta no puede volver a su estado anterior, a diferencia de los plásticos termoplásticos. Los materiales compuestos son aquellos que originalmente eran dos o más y por medio de diferentes procesos se convierten en uno, siendo sus propiedades finales diferentes de los materiales originales. Ejemplo claro de esto es el laminado de fibra de vidrio con resina de poliéster.1 Existen diferentes clases de resinas entre las cuales se encuentran resinas de poliéster, vinilester y epóxica. Con diferentes características en cada una de ellas. Entre las resinas de poliéster podemos encontrar como las más comunes: las ortoftálticas y las isoftálticas. Pre-aceleradas y no pre-aceleradas (vírgenes). Ortoftalticas: De uso general en ambientes no agresivos. Isoftalticas: Buen desempeño mecánico, resistente al agua y a agentes químicos. Isoftalticas con neopentilglicol (ISO-NPG): alta resistencia química y al ambiente.2 Endurecimiento de las resinas 1 Juan Francisco Díaz Gallego. 2 Andercol S.A. El proceso de transformación de estado líquido a sólido se llama curado, polimerización o endurecimiento y viene acompañado de una reacción exotérmica (que desprende calor). Este cambio de estado no se presenta inmediatamente se adicionan los promotores de curado (acelerador y catalizador), es una reacción que ocurre a medida que transcurre el tiempo y Se genera de forma gradual, pasando de estado líquido a estado gelatinoso (conocido como estado o tiempo de gel) y finalmente a estado sólido. En las resinas de poliéster el acelerante o acelerador se llama octoato de cobalto y el catalizador se llama mek (metil-etil-cetona) peróxido. Los principales factores que intervienen en el proceso de curado son: El tipo y referencia de resina empleada. La temperatura ambiente, la mayoría de las resinas no curan a temperaturas inferiores a 160C. La naturaleza y cantidad de catalizador y acelerador. A mayor cantidad de ambos, menos tiempo de gelificación. La naturaleza y cantidad de las cargas. Si estas son elevadas retrasan el curado. La humedad relativa. Es necesario mantener una humedad relativa entre 40 y el 54 % El exceso de exposición al sol. El incremento de la temperatura del proceso, la cual reduce el tiempo de gelificación. A temperatura ambiente no se debe sobrepasar los 27 0C por cuestiones puramente lógicas. Espesor del laminado, cuyo aumento disminuye el tiempo de gelificación.3 3 Juan Francisco Díaz Gallego Además de lo antes mencionado hay que tener en cuenta lo siguiente: Todas las resinas de poliéster disponen de una hoja de seguridad, además de una formulación específica o ficha técnica en la que se menciona, entre otros, la cantidad de catalizador y de ser necesario la cantidad de cobalto, si permite o no la utilización de estireno y en qué porcentajes. En el caso de las resinas pre-aceleradas, es posible encontrar (dependiendo del lote de fabricación o de la empresa que la produce) que la cantidad de cobalto no sea siempre la misma, lo cual hace difícil la tarea de prever un tiempo de gel y de curado según la cantidad de catalizador que haya que adicionar y se convierte en decisión del experto en resinas por medio de chequeo visual decidir el porcentaje de catalizador y/o acelerador tomando como base las recomendaciones del fabricante, además de todos los factores aquí mencionados. Otro factor a tener en cuenta, es que las resinas tienen un tiempo de vida, y desde su fabricación, pasando por el proceso de distribución hasta llegar al consumidor final puede haber pasado un tiempo considerable que afecta la calidad y viscosidad de la resina, además el lugar y la temperatura de almacenamiento pueden influir en forma negativa. Una vez se ha destapado un recipiente que contiene resina y comienza a utilizarse, debe gastarse en el menor tiempo posible, de lo contrario es posible que dicha resina pierda propiedades de manejo y características en el producto final. El molde es otro elemento importante a considerar, éste puede interferir en la buena realización de un vaciado de resina de muchas formas, ya sea por humedad de éste, temperatura diferente a la recomendada, puntos de amarre, volumen y hasta la forma de la pieza a ser vaciada, ya que la exotermia de la resina cambia y puede generar fracturas en ésta. En el taller de diseño y desarrollo de productos de la Universidad EAFIT y gracias a la experimentación del técnico encargado del Taller de moldes, se logró hace algún tiempo una formulación con características especiales que permiten un mejor comportamiento al momento del maquinado. Esta fórmula se ha utilizado por varios años en una de las materias de ingeniería de producción e ingeniería de diseño de producto con muy buenos resultados. Existen muchas empresas que producen diferentes referencias de resina poliéster, cada una de ellas con características especiales según la necesidad que se quiera atender. Una de estas empresas es Andercol S.A. que ofrece una gran variedad de referencias, de manera que, según el uso o la necesidad que se tenga, se debe escoger la resina con la cual se va a trabajar. En la página de Andercol en internet o dirigiéndose a la empresa o sus distribuidores se puede obtener la información necesaria para la realización de cada proyecto en particular. En cada caso se debe solicitar la ficha técnica de la resina a trabajar. La siguiente tabla muestra algunas de las referencias de las resinas de Andercol S.A. Tabla de ejemplos A continuación se muestran unos ejemplos de manejo de resinas, considerando muchas de las posibles variables en juego al momento de hacer un vaciado. Resina 809. Volumen pieza Dimensiones 10gr 1000gr 1000gr Temperatura ambiente Temperatura del molde Material molde Mek. Tiempo desmolde calidad <16°c <16°c silicona 7 gotas 2% 3 horas Pegajoso tactoso 18-27°c 18-27°c silicona 5 gotas 1.5% 1 hora buena >27°c >27°c silicona 3-5 gotas 1% 45min. buena <16°c <16°c silicona 2% 3 horas tactoso 18-27°c 18-27°c silicona 1% 1-2 horas bueno 18-27°c 18-27°c silicona 1.5-2% 1-2 horas Posible ruptura >27º c > 27º c silicona 1-2% < 1 hora Pieza quebrada <16°c <16°c silicona 2% 3– 4 horas tactoso 18-27°c 18-27°c silicona 1.5-2% 1-2 horas Posibles grietas 18-27°c 18-27°c silicona 18-27°c 18-27°c silicona 1.5-2 % 1 horas Pieza quebrada >27º c > 27º c silicona 1-2% < 1 hora Pieza quebrada 2x2x2 30x30x1 10x10x10 NOTA: 0.6-0.8 % 2-3 horas buena SE RECOMIENDA HACER PEQUEÑAS PRUEBAS ANTES DE REALIZAR CADA PROYECTO. Normas de seguridad: MANEJO Y ALMACENAMIENTO Almacenar en lugar fresco (18°C-21°C) No fumar. Mantenga el producto y sus recipientes alejados de fuentes de calor, chispas o llamas abiertas. Evite el contacto con la piel, ojos y ropa. Los vapores pueden producir mareo o sofocación. Mantenga los recipientes cerrados cuando no estén en uso. Utilice el producto con la ventilación adecuada y lávese perfectamente después de de usarlo. Los vapores pueden viajar a una fuente de incendio y regresar en flamas. Hay peligro de explosión y envenenamiento por el vapor dentro y fuera de un edificio o en las alcantarillas. El contenedor puede explotar violentamente en el calor del fuego. EN CASO DE EMERGENCIA. Mantener alejadas a las personas, aislar el área de peligro y prohibir la entrada. Use la dirección de viento para evitar los gases y alejarse de las áreas bajas. PRIMERO AUXILIOS En caso de intoxicación por inhalación de vapores, retire a la persona a un lugar ventilado, aplique respiración artificial u oxigeno, si es necesario quitar la ropa y calzado contaminado y llamar a los servicios médicos de urgencia. Si hubo contacto con los ojos, lavar con abundante agua por lo menos 15 minutos, lavar la piel con agua y jabón. Si es ingerido, no provocar vomito, consultar urgente al médico. 4 4 www.resinasemec.com.ar A continuación se anexa un documento facilitado por Andercol S.A donde se mencionan las propiedades físicas, propiedades mecánicas y de curado de algunas de las resinas de poliéster insaturado y sus campos de aplicación. Agradecimientos especiales a la profesora Alejandra María Velásquez Posada, profesora del departamento de ingeniería de diseño de producto de la Universidad EAFIT, por estar siempre dispuesta a compartir el conocimiento , ser fuente de consulta y por haberme guiado en los primeros pasos en el manejo de moldes y resinas.