Control de proceso automatizado

Anuncio

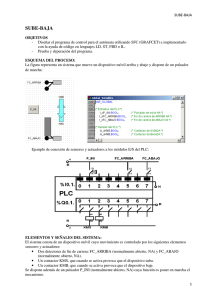

ELT -261 Control de procesos industriales CONTROL DE PROCESO CONEXIÓN CON EL PROCESO La transformación de unas materias primas en un producto acabado se lleva a cabo mediante un proceso de fabricación (En adelante proceso). Todo proceso lleva un sistema de control, que actúa según las condiciones que los sensores indican (que pueden ser muy variadas, como posición temperatura, cantidad, etc.). El proceso se inicia con una orden del operario y puede acabar de forma autónoma o por nueva orden del operario, algunos procesos se programan para que se detengan en espera de que el operario vuelva a dar la orden de continuación, pero lo normal es que sean los sensores los encargados de ordenar la reanudación del proceso. Cada actuación del proceso se ejecuta con los Actuadores, que suelen estar movidos por motores eléctricos, electroimanes, mecanismos mecánicos hidráulicos etc. Todo proceso requiere un control de actuación para que se inicie, se realice y se concluya. Hay dos formas básicas de realizar el control sobre un proceso industrial automatizado Control en lazo abierto Control en lazo cerrado CONTROL EN LAZO ABIERTO El control en lazo abierto, se caracteriza porque la información o variables que controlan el proceso circulan en una sola dirección, desde el sistema de control al proceso. En este tipo de sistema el control no recibe la confirmación de que las acciones que se realizan a través de los actuadores se han ejecutado correctamente. Iván Claros Rivas ELT -261 Control de procesos industriales CONTROL EN LAZO CERRADO Se denomina lazo cerrado, el control en el que existe una realimentación, a través de los sensores, desde el proceso hacia el sistema de control que permite a este conocer si las acciones ordenadas a los actuadores se han realizado correctamente sobre le proceso. Iván Claros Rivas ELT -261 Control de procesos industriales TIPOS DE PROCESOS INDUSTRIALES En función de la evolución con el tiempo, los procesos industriales se pueden clasificar en: Procesos continuos Proceso por lotes o discontinuos Procesos discretos PROCESO CONTINUO Un proceso continuo se caracteriza porque las materias primas están constantemente entrando por un extremo del sistema, al mismo tiempo que en el otro extremo se obtiene de forma continua el producto elaborado. Un ejemplo típico de proceso continuo puede ser un sistema de calefacción para mantener una temperatura constante en una determinada instalación industrial. La materia prima es el aire frío y la salida el aire templado, conforme el aire de va calentando la entrada y la salida Iván Claros Rivas ELT -261 Control de procesos industriales se va modificando hasta que llega a una estabilización, a partir de este momento, el consumo de gas decae hasta un mínimo, que dependerá de las pérdidas de calor. El sistema de control consta de un comparador que proporciona una señal de error igual a la diferencia entre la temperatura deseada y la temperatura que realmente existe; la señal de error se aplica al regulador que adaptará y amplificará la señal que ha de controlar la electroválvula que permite el paso de gas hacia el quemador de la caldera. A la vista de la instalación se destacan dos características propias de los sistemas continuos. El proceso se realiza durante un tiempo relativamente largo, requiere un período de arranque y cuando se detiene su parada no es instantánea, sino que requiere un tiempo de parada total. Las variables empleadas en el proceso y sistema de control son de tipo analógico; dentro de unos límites determinados las variables pueden tomar infinitos valores. Iván Claros Rivas ELT -261 Control de procesos industriales PROCESOS DISCRETOS La materia prima sobre la que actúa el proceso es habitualmente un elemento discreto que se trabaja de forma individual, el producto de salida se obtiene a través de una serie de operaciones, muchas de ellas con gran similitud entre sí. Un ejemplo de proceso discreto es la fabricación de una pieza metálica rectangular con dos taladros. El proceso para obtener la pieza terminada puede descomponerse en una serie de estados que han de realizarse secuencialmente, de forma que para realizar un estado determinado es necesario que se haya realizado correctamente los anteriores: Iván Claros Rivas ELT -261 Control de procesos industriales Las fases del proceso son: Partiendo de una pletina, se corta a la dimensión determinada la pieza necesaria. Transporte de la pieza hasta la taladradora. Realizar el primer taladro. Desplazar la pieza. Realizar el segundo taladro. Evacuar la pieza. Cada una de las fases, o estados, supone a su vez una serie de activaciones y desactivaciones de los actuadores (Motores y cilindros neumáticos) que se producirán en función de: Los sensores (de posición) y los contactos auxiliares (situados en los contactores) que activan los motores eléctricos. Variables que indican que se ha realizado el estado anterior. PROCESO DISCONTINUO POR LOTES Las materias primas necesarias para el proceso son cantidades diferentes de piezas discretas de forma y constitución diferentes. Sobre este conjunto se realizan las operaciones necesarias para producir el producto acabado, o bien obtener un producto intermedio para ser incluido en un procesamiento posterior. Por ejemplo, se trata de formar un conjunto de tres piezas que se han obtenido a partir de una serie de procesos discretos; las piezas se ensamblarán como se indica en la figura y una vez colocadas se roblonarán los remaches de forma que queden unidas las piezas sin soldadura. Iván Claros Rivas ELT -261 Control de procesos industriales El proceso lleva las siguientes fases: Posicionar las dos piezas de la base. Posicionar la pieza de unión. Colocar los roblones Remachar la cabeza de los roblones Estos estados, o fases, se realizan de forma secuencial, y para activar los dispositivos encargados de posicionar las diferentes piezas serán necesarias: Señales de sensores. Variables de los estados anteriores. Tradicionalmente, el concepto de automatización industrial se ha ligado a la aplicación de los sistemas de control discreto y procesos por lotes, dejando los procesos continuos a la regulación automática o servomecanismos. Los autómatas programables tienen su aplicación principal en los procesos discretos y discontinuos. TIPOS DE SISTEMAS AUTOMÁTICOS Automatismos mecánicos. Son los más antiguos, se siguen utilizando, pero cada vez menos. Realizados con piezas mecánicas, como ruedas dentadas, bielas, palancas etc. No permiten controles en lazo cerrado. Automatismos eléctricos. Constan de los siguientes elementos: Temporizadores, relés, contactos (sistema de control). Contactores (Preaccionadores). Motores (actuadores). Interruptores de posición, células, detectores, etc. (Sensores). Pulsadores e interruptores (Accionado por el operario) Iván Claros Rivas ELT -261 Control de procesos industriales Automatismos electrónicos. Utiliza todos los elementos eléctricos y además: Operadores lógicos, memorias, contadores; no son programables y están diseñados para una sola tarea. Miniordenadores, autómatas programables, microprocesador; Sirven para variar las tareas y tienen que ser programados. Automatismos neumáticos. Formados por: Células neumáticas, temporizadores, secuanciadores. Con ellos se forma el sistema de control. Distribuidores monoestables y biestables, son los preactuadores. Cilindros de doble efecto y de simple efecto, son los actuadores del proceso. Interruptores de posición neumáticos, vacuostatos, captadores de caída de presión, que actúan como sensores. El operario en vez de actuar en un sistema eléctrico aquí opera con elementos neumáticos. Electroneumáticos. Presentan las ventajas de los sistemas eléctricos y electrónicos además de los neumáticos. Haciéndose la adaptación de uno a otro mediante electroválvulas. Solo los preactuadores y actuadores son de tipo neumáticos. Iván Claros Rivas