TEMA 6 - IES Almudena

Anuncio

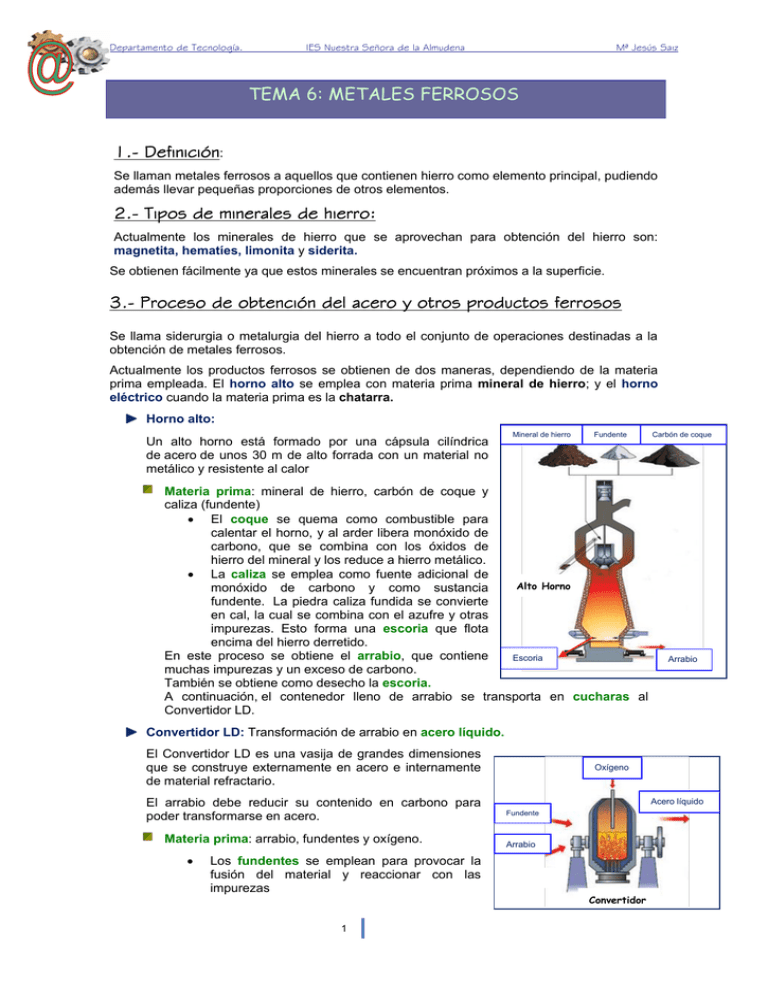

Departamento de Tecnología. IES Nuestra Señora de la Almudena Mª Jesús Saiz TEMA 6: METALES FERROSOS 1.- Definición: Se llaman metales ferrosos a aquellos que contienen hierro como elemento principal, pudiendo además llevar pequeñas proporciones de otros elementos. 2.- Tipos de minerales de hierro: Actualmente los minerales de hierro que se aprovechan para obtención del hierro son: magnetita, hematíes, limonita y siderita. Se obtienen fácilmente ya que estos minerales se encuentran próximos a la superficie. 3.- Proceso de obtención del acero y otros productos ferrosos Se llama siderurgia o metalurgia del hierro a todo el conjunto de operaciones destinadas a la obtención de metales ferrosos. Actualmente los productos ferrosos se obtienen de dos maneras, dependiendo de la materia prima empleada. El horno alto se emplea con materia prima mineral de hierro; y el horno eléctrico cuando la materia prima es la chatarra. Horno alto: Un alto horno está formado por una cápsula cilíndrica de acero de unos 30 m de alto forrada con un material no metálico y resistente al calor Mineral de hierro Fundente Materia prima: mineral de hierro, carbón de coque y caliza (fundente) El coque se quema como combustible para calentar el horno, y al arder libera monóxido de carbono, que se combina con los óxidos de hierro del mineral y los reduce a hierro metálico. La caliza se emplea como fuente adicional de Alto Horno monóxido de carbono y como sustancia fundente. La piedra caliza fundida se convierte en cal, la cual se combina con el azufre y otras impurezas. Esto forma una escoria que flota encima del hierro derretido. En este proceso se obtiene el arrabio, que contiene Escoria muchas impurezas y un exceso de carbono. También se obtiene como desecho la escoria. A continuación, el contenedor lleno de arrabio se transporta en cucharas al Convertidor LD. Carbón de coque Arrabio Convertidor LD: Transformación de arrabio en acero líquido. El Convertidor LD es una vasija de grandes dimensiones que se construye externamente en acero e internamente de material refractario. El arrabio debe reducir su contenido en carbono para poder transformarse en acero. Materia prima: arrabio, fundentes y oxígeno. Los fundentes se emplean para provocar la fusión del material y reaccionar con las impurezas 1 Oxígeno Acero líquido Fundente Arrabio Convertidor Departamento de Tecnología. IES Nuestra Señora de la Almudena Mª Jesús Saiz El oxígeno reacciona con el carbono formando CO y CO2, que es volátil y se separa del arrabio. En este proceso se obtiene el acero líquido y escoria (desecho). Horno eléctrico: Chatarra Fundente Ferroaleaciones Materia prima: a partir de chatarra y añadiendo , fundente y ferroaleaciones Su funcionamiento se basa en la fusión de las chatarras por medio de una corriente eléctrica. La energía empleada para la fusión de la chatarra se logra con un arco eléctrico que se hace saltar entre electrodos que se introducen por la parte superior. Escoria Acero líquido Horno eléctrico Se obtiene el acero líquido. También se obtiene como desecho la escoria. Colada del acero: el acero líquido se solidifica en moldes o lingoteras. La colada puede ser de tres tipos: Colada Convencional: El acero líquido se vierte sobre unos moldes que tienen la forma del producto final y que cuando se enfría tiene la forma deseada Colada continua: Se produce cuando el acero liquido se vierte sobre un molde de fondo desplazable cuya sección tiene la forma que nosotros deseamos que tenga el producto final (vigas cuadradas, redondas, triangulares, planchas...). Se le llama colada continua porque el producto sale sin parar hasta que se acaba el contenido de la cuchara. Colada sobre Lingoteras: El acero líquido se vierte sobre unas lingoteras (piezas prismáticas) que después deberán sufrir un proceso de laminación o transformación. 4.- Productos ferrosos Se clasifican según el porcentaje de carbono: Hierro (0,01 - 0,03 % de C). Son muy blandos, maleables y magnéticos. Tienen pocas aplicaciones industriales, excepto para fabricación de imanes y electroimanes. Acero (0,03 – 2,11 % de C) Es un material duro, flexible, tenaz, oxidable y corrosible, y cuando disminuye el porcentaje de carbono es dúctil y maleable. Sus aplicaciones fundamentales es en estructuras de edificios y en fabricación de piezas mecánicas. Se pueden clasificar según si va aleado (con otros componentes) o no: 2 Departamento de Tecnología. IES Nuestra Señora de la Almudena Mª Jesús Saiz Aceros al C: aleación de Fe – C y bajo porcentaje de otros elementos TIPO DE ACERO Acero extrasuave Acero suave Acero semisuave Acero semiduro Acero duro Acero extraduro % CARBONO 0,1 – 0,2 0,2 – 0,3 0,3 - 0,4 0,4 - 0,5 0,5 - 0,6 0,6 - 0,7 Aceros aleados: aleación de Fe – C. Además llevan de forma voluntaria otros elementos que modifican sus propiedades. TIPO DE ACERO COMPONENTE Acero inoxidable Acero galvanizado (inoxidable) Acero de corte (muy duro) Acero de alta dureza Acero resistente a la fatiga Cromo y/o Níquel Zinc Wolframio Molibdeno, Cromo o Cobalto Vanadio Fundiciones (2,11 – 6,67 % de C) Funden a menor temperatura que los aceros, no son dúctiles ni maleables, sueldan con dificultad, resistentes a los esfuerzos y fácil mecanizado. No son forjables Se utilizan principalmente en fabricación de piezas mediante moldes y piezas que deben ser sometidas a grandes esfuerzos mecánicos. Grafito (carbono puro que aparece cuando existen aleaciones con mayores del 6,67 % de C) porcentajes Es un mineral negro, blando, de tacto graso, conductor y en la práctica no tienen aplicaciones debido a que son muy frágiles 3