Ensayo de Dureza

Anuncio

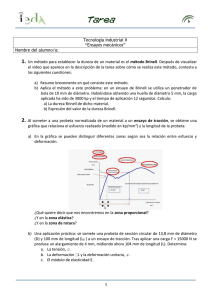

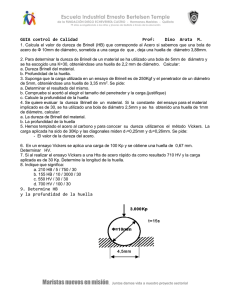

Ensayo de Dureza Alumno Carrera Ramo Fecha : Nicolás Torres : Ing. [E] mecánica de procesos y mantenimiento industrial : Tecnología de los materiales : 25/05/09 Introducción Modulo de resiliencia...........................................................6 ENSAYO DE DUREZAS..........................................................7 DUREZA ROCKWELL................................................................................................7 DEFINICIONES ...........................................................................................................7 MAQUINA Y EQUIPO ...............................................................................................8 PENETRADORES .......................................................................................................8 a) PENETRADOR DE DIAMANTE....................................................................8 b) PENETRADOR ESFERICO DE ACERO......................................................8 PROCEDIMIENTO. .....................................................................................................8 CONDICIONES DEL ENSAYO .................................................................................9 DUREZA BRINELL.................................................................9 APARATOS Y EQUIPO ...........................................................................................10 MICROSCOPIO DE MEDICION ..............................................................................10 ESPESOR ...............................................................................................................11 ACABADO ............................................................................................................11 PROCEDIMIENTO ....................................................................................................11 MEDICION DE LA HUELLA ...................................................................................11 DUREZA VICKERS...............................................................13 DEFINICIONES.........................................................................................................13 NUMERO DE DUREZA VICKERS .........................................................................13 DESIGNACIÓN .........................................................................................................14 LAS PRUEBAS DE DUREZA...................................................................................14 APARATOS Y EQUIPO ............................................................................................14 PREPARACIÓN DE LA PROBETA .........................................................................14 ACABADO ................................................................................................................14 PROCEDIMIENTO ....................................................................................................15 Ensayo de resistencia a la tracción.....................................17 Estudio de la tracción .................................................................................................17 Esfuerzo y deformación ingenieriles ..........................................................................17 Realización del los Ensayos de Tracción. .................................................................18 Diagrama de rotura por tracción..................................................................................19 Ensayo de resistencia el péndulo de charpy.......................20 - Método de Charpy.....................................................................................................24 Tipos de resultados:.................................................................................................25 Creep (Fluencia lenta).......................................................25 -Ensayo Creep..............................................................................................................26 Curvas y esfuerzo..............................................................28 Aluminio......................................................................................................................28 Acero corriente............................................................................................................28 Acero 1030..................................................................................................................29 Acero 1055..................................................................................................................30 Hule............................................................................................................................30 Acero estructural..........................................................................................................31 Hormigón.....................................................................................................................32 Yeso.............................................................................................................................32 Acero inoxidable..........................................................................................................35 Cobre, acero fundición, acero cromo, aluminio..........................................................36 Vidrio...........................................................................................................................36 Curvas de materiales dúctiles............................................37 Fatiga: Cuando un metal se somete a ciclos de esfuerzo o de deformación repetidos, ello ocasiona que su estructura se colapse, y finalmente se fracture. Este comportamiento se llama fatiga, y por lo regular es la causa de un gran porcentaje de fallas en bielas y cigüeñales de maquinas, alabes de turbinas de gas o de vapor, conexiones o soportes de puentes, ruedas y ejes de ferrocarril, así como otras partes sometidas a cargas cíclicas. En todos estos casos ocurrirá una fractura bajo un esfuerzo menor que el esfuerzo de fluencia del material. Definición de Cohesión: Resistencia de los átomos a separarse unos de otros. Modulo de elasticidad: El módulo de elasticidad o módulo de Young es un parámetro que caracteriza el comportamiento de un material elástico, según la dirección en la que se aplica una fuerza. Para un material elástico lineal e isótropo, el módulo de Young tiene el mismo valor para una tracción que para una compresión, siendo una constante independiente del esfuerzo siempre que no exceda de un valor máximo denominado límite elástico, y es siempre mayor que cero: si se tracción una barra, aumenta de longitud, no disminuye. Este comportamiento fue observado y estudiado por el científico inglés Thomas Young. La plasticidad es aquella propiedad que permite al material sobrellevar deformación permanente sin que sobrevenga la ruptura. Las evidencias de la acción plástica en los materiales estructurales se llaman deformación, flujo plástico y creep. Las deformaciones plásticas son causadas por deslizamientos inducidos por esfuerzos cortantes (figura 19). Tales deformaciones pueden ocurrir en todos los materiales sometidos a grandes esfuerzos, aun a temperaturas normales. Muchos metales muestran un efecto de endurecimiento por deformación al sobrellevar deformaciones plásticas, ya que después de que han ocurrido deslizamientos menores por corte no acusan deformaciones plásticas adicionales hasta que se aplican esfuerzos mayores. No se presentan cambios apreciables de volumen como resultado de las deformaciones plásticas. Modulo de resiliencia El modulo de resiliencia, o resiliencia elástica de un material, a la energía absorbida por este durante la deformación elástica, la cual puede recuperarse al descargar el material. este valor es la energía por unidad de volumen requerida para llevar el material desde un esfuerzo nulo hasta el valor de esfuerzo de fluencia o limite elástico SO . la energía de deformación por unidad de volumen para el caso de esfuerzo de tracción uniaxial UO= 1/2SXEX de la definición, el módulo de resiliencia es UR = 1/2SOEO = SO2/2E siendo EO la deformación unitaria para fluencia. en la gráfica, el valor del módulo es el área bajo la región elástica, y una material con alto módulo debe poseer un elevado valor de esfuerzo de fluencia y un bajo valor de ei. en este caso el material podrá soportar altas cargas de energía sin que se produzcan deformaciones permanentes que en aplicaciones prácticas sería el caso de los resortes mecánicos. ENSAYO DE DUREZAS DUREZA ROCKWELL Para los materiales duros se emplea como elemento de penetración un cono de diamante de ángulo 120º, y para los semiduros y blandos una bolita de acero de 1/16”, deduciéndose la fuerza Rockwell de la profundidad conseguida en la penetración. El cuerpo empleado para la penetración se hace incidir sobre la superficie de la pieza a ensayar con carga previa de 10Kg. La profundidad de penetración alcanzada constituye el valor de partida para la medición de la profundidad de la huella. Después se aumenta en 140Kg la carga aplicada al cono (150Kg), y en 90Kg la aplicada a la bolita (100Kg), bajándose nuevamente el valor previo. Se mide la profundidad de penetración que queda y en la escala del aparato se lee directamente la correspondiente dureza Rockwell C (HRc) cono o la Rockwell B (HRb) bolita. La siguiente es una tabla simplificada de los materiales más comunes que se miden con Rockwell DEFINICIONES NUMERO DE DUREZA ROCKWELL: es un número obtenido por la profundidad de la huella; el cual proviene cuando se aumenta la carga sobre un penetrador desde una carga fija menor hasta una mayor, retornando después a la carga menor. Los números de dureza Rockwell se expresan siempre con un símbolo de escala, que indica el penetrador y la carga utilizada. EJEMPLO: 60 HRC indica un valor de dureza Rockwell 60 medido en la escala C. MAQUINA Y EQUIPO La máquina de prueba consiste en un soporte rígido o yunque, sobre el que se coloca la probeta y un dispositivo que aplica las cargas prefijadas a un penetrador en contacto con la misma. PENETRADORES a) PENETRADOR DE DIAMANTE . Este tipo de penetrador debe emplearse en pruebas de dureza para las escalas A, C y D. Consiste en un cono de diamante cuyo ángulo es de 120º ± 0.5º y su eje debe coincidir con la dirección de penetración con una tolerancia de ± 0.5º. La punta es un casquete esférico con un radio de 0.200 mm. La forma del casquete y el valor del radio del penetrador tienen una influencia importante en el valor de la dureza obtenida. La anisotropía del diamante hace difícil el maquinado del mismo en forma totalmente simétrica. Por lo cual es necesario comparar los resultados obtenidos con un penetrador patrón sobre piezas patrón de diferentes durezas. b) PENETRADOR ESFERICO DE ACERO Este tipo de penetrador debe emplearse en los ensayos de dureza para las escalas B, E Y F. Consiste en un balín de acero templado y pulido, con un diámetro de 1.588 mm ± 0.003 mm; Excepto para la escala E, que tiene un diámetro de 3.175 mm ± 0.004 mm. Dicho balín debe estar pulido y no debe presentar defectos superficiales. Debe eliminarse y anularse la prueba si presenta una deformación mayor a la tolerancia indicada anteriormente o cualquier otro defecto superficial. En los dos tipos de penetrador debe evitarse la acumulación en el penetrador de: polvo, tierra, grasa o capas de óxidos, dado que esto afecta los resultados de la prueba. PROCEDIMIENTO. APLICACIÓN DE LA CARGA MENOR: debe colocarse la probeta sobre el soporte y aplicar la carga menor gradualmente hasta que se obtenga la indicación apropiada en la carátula. Esto se obtiene cuando el indicador haya dado él numero apropiado de revoluciones completas y quede dentro de 5 divisiones de la posición de ajuste en la parte superior de la carátula. APLICACIÓN DE LA CARGA MAYOR: Debe aplicarse la carga mayor accionando la palanca de operación sin impacto y dejando que gire libremente. Se retira la carga mayor llevando la palancade operación de regreso a la posición original dentro de los 2 segundos siguientes después de que su movimiento ha cesado sin interrumpirla maniobra de regreso. LECTURA DE LA ESCALA PARA DUREZA ROCKWELL: Debe considerarse la dureza rockwell como la lectura del indicador en la escala apropiada de la carátula, después de que se ha quitado la carga mayor y mientras la carga menor aun esta actuando. Estas lecturas se estiman a veces a la mitad de una división, dependiendo del material que se pruebe. CONDICIONES DEL ENSAYO 1. La superficie del material debe estar lisa, seca y libre de grasa, polvo etc. 2. El espesor de la probeta debe ser por lo menos diez veces la profundidad de la huella, y el ensayo no es válido si en la cara posterior a la del ensayo aparece una protuberancia. 3. Si se ensaya una pieza cilíndrica, el radio debe ser mayor en seis milímetros al del penetrador. Los valores de dureza resultan ligeramente inferiores a los valores reales. 4. La aplicación de la carga debe hacerse de manera perpendicular a la superficie de la probeta. DUREZA BRINELL. Se comprime una bola de acero templada, de diámetro (D) 2,5; 5 ó 10mm, contra el material a ensayar con una fuerza P. Después de liberar la carga se mide el diámetro (d) de la huella con un dispositivo amplificador óptico. La dureza Brinell es un valor adimensional resultante de: La fuerza del ensayo debe tomarse de magnitud tal que se forme una huella con diámetro d = 0,2.D a d = 0,7.D. Para materiales blandos y bolas de ensayo pequeñas, la fuerza del ensayo debe ser menor. Se calcula partiendo del grado de carga y del diámetro de la bola. El grado de la carga para el acero no templado y el hierro fundido es a = 30; para metales no férreos y sus aleaciones a = 10; para el aluminio y el cinc a = 5; para los metales de cojinetes a = 2,5; para el plomo y el estaño a = 1,25. Cargas y diámetro de esfera usadas para el ensayo de dureza Brinell En algunos materiales, la penetración provoca una deformación en la huella, la cual puede llegar a dar una información falsa a la hora de medir el diámetro. Se sabe experimentalmente que él numero de dureza Brinell de casi todos los materiales esta influenciado por la carga de penetración, el diámetro del balín y las características elásticas del mismo. En general debe usarse un balín de 10 mm de diámetro y de una composición química adecuada con cargas de 3000 kgf, 1500 kgf o 500 kgf, dependiendo de la dureza del material que va a probarse. Aunque los números de dureza Brinell pueden variar conforme la carga de prueba usada con el balín de 10 mm, cuando se usen balines más pequeños en probetas delgadas, los resultados de las pruebas generalmente corresponden a los obtenidos con el balín de 10 mm de diámetro. Él numero de dureza Brinell seguido del símbolo HB sin sufijos indica las siguientes condiciones de prueba. Diámetro del balín = 10 mm Carga = 3000 kgf Duración de la carga = 10 a 15 segundos. APARATOS Y EQUIPO MAQUINA DE PRUEBA: El equipo para la prueba de dureza Brinell generalmente consiste de una maquina que soporta la probeta y aplica una carga predeterminada sobre un balín que esta en contacto con la probeta. La magnitud de la carga esta limitada dentro de ciertos valores. El diseño de la maquina de prueba debe ser tal que no permita un movimiento lateral del balín o de la probeta mientras sé esta aplicando la carga. PENETRADOR: El balín estándar para la prueba de dureza Brinell debe ser de 10 mm de diámetro con una desviación de este valor no mayor de 0.005mm en el diámetro. Puede usarse el balín que tenga una dureza Vickers de por lo menos 850 usando una carga de 98N (10 kgf) en materiales que tengan una dureza no mayor de 450 HB o un balín de carburo de tungsteno en materiales con una dureza no mayor de 630 HB. La prueba de dureza Brinell no se recomienda en materiales que tengan una dureza mayor de 630 HB. El balín debe ser pulido y estar libre de defectos; en las pruebas de investigación o de arbitraje debe informarse específicamente el tipo de balín empleado cuando se determinen durezas Brinell que sean mayores de 200. MICROSCOPIO DE MEDICION Las divisiones de la escala micrométrica del microscopio o de otros dispositivos de medición que se usen para medir el diámetro de la huella, deben permitir una medición directa en décimas de milímetro con una aproximación hasta 0.02 mm. Este requisito se aplica únicamente al diseño del microscopio y no es un requisito para la medición de la huella. ESPESOR El espesor de la probeta debe ser tal, que en la cara opuesta a la de la prueba no quede huellas u otras marcas de esta. En cualquier caso el espesor de la probeta debe ser cuando menos 10 veces la profundidad de la huella. ACABADO Cuando menos la superficie sobre la cual se va a aplicar la carga debe estar limada, esmerilada o pulida con un material abrasivo, de tal manera que las orillas de la huella estén claramente definidas para permitir la medición del diámetro con la exactitud especificada. PROCEDIMIENTO MAGNITUD DE LA CARGA DE PRUEBA: La carga para la prueba de dureza Brinell estándar es de 3000kgf, 1500kgf o 500kgf. Es deseable que la carga de la prueba sea de tal magnitud que el diámetro de la huella este entre 2.5 a 6.00 mm. No es obligatorio el que la prueba cumpla estos intervalos de carga pero debe tomarse en cuenta que pueden obtenerse diversos valores de Dureza Brinell si sé varia la carga a la especificada usando un balín de 10 mm. Para materiales más blandos en ocasiones se ocupan cargas de 250kgf, 125kgf o 100kgf. la carga usada debe anotarse en los informes. ESPACIAMIENTO DE LAS HUELLAS: La distancia del centro de la huella a la orilla de la probeta o a la orilla de otra huella debe ser cuando menos tres veces el diámetro de la misma. APLICACIÓN DE LA CARGA DE PRUEBA: La carga de prueba debe aplicarse a la probeta lenta y uniformemente. Aplicar toda la carga de prueba por 10 s a 15 s excepto para ciertos metales blandos (suaves.) MEDICION DE LA HUELLA DIÁMETRO: En la prueba deben medirse dos diámetros de la huella perpendiculares entre sí. Y su valor promedio se usa como base para calcular él numero de dureza Brinell, estas mediciones comúnmente son tomadas con un microscopio portátil a bajos aumentos que tiene una escala fija en el ocular. Tabla de algunos valores de dureza de los metales. DUREZA VICKERS DEFINICIONES En este caso se emplea como cuerpo de penetración una pirámide cuadrangular de diamante. La huella vista desde arriba es un cuadrado. Este procedimiento es apropiado para aceros nitrurados y cementados en su capa externa, así como para piezas de paredes delgadas de acero o metales no férreos. La dureza Vickers (HV) se calcula partiendo de la fuerza en Newton y de la diagonal en mm2 de la huella de la pirámide según la fórmula: Este ensayo, al igual que el Brinell, se basa en el principio de calcular el valor de dureza relacionando la fuerza de aplicación sobre la superficie de la impresión en el material. Lo hemos simplificado utilizando en este caso el valor de la longitud de la diagonal. Los valores de las cargas más usados van desde 1 a 120 kgs. NUMERO DE DUREZA VICKERS Existen tres tipos de ensayo de dureza Vickers caracterizados por diferentes intervalos de fuerzas de ensayo. DESIGNACIÓN Él numero de dureza Vickers es seguido por las siglas HV con un primer sufijo convencional y un segundo sufijo que indica el tiempo de aplicación de la carga, cuando este ultimo difiere del tiempo normal, el cual es de 10 a 15 segundos. LAS PRUEBAS DE DUREZA Vickers se efectúan con cargas desde 1.96 N hasta 980.7 N En la practica, él numero de dureza Vickers se mantiene constante para cargas usadas de 49 N o mayores. Para cargas menores él numero de dureza varia dependiendo de la carga aplicada. A continuación indicamos los números de dureza Vickers para cargas de prueba de 9.8 N. APARATOS Y EQUIPO MÁQUINA DE PRUEBA: El equipo para la prueba de dureza Vickers consiste generalmente de una máquina que soporta la probeta y permite un contacto gradual y suave entre esta y el penetrador, bajo una carga predeterminada que se aplica durante un periodo de tiempo dado. El diseño de la máquina debe ser tal que no tenga balanceos o movimientos laterales de la probeta y delpenetrador, mientras se aplica o retira la carga, se utiliza un microscopio de medición que generalmente va montado en la máquina. PENETRADOR DE DIAMANTE : El penetrador debe estar finamente pulido con aristas bien definidas. La base de la pirámide debe ser cuadrada y sus caras opuestas deben formar un ángulo de 136º. Las cuatro caras del penetrador deben estar inclinadas simétricamente con respecto al eje del mismo y terminar en un vértice afilado, o sea que la línea de unión entre las caras opuestas no deben ser mayor de 0.001 mm de longitud. El buen estado de la punta del penetrador es de considerable importancia cuando la carga de prueba es pequeña y la huella también, por esta razón se recomienda verificar periódicamente la punta del penetrador para evitar fallas. MICROSCOPIO DE MEDICION : Las divisiones de la escala micrométrica del microscopio, o de cualquier otro dispositivo de medición, deberán ser tal que pueda medirse la longitud de las diagonales de una huella con una aproximación de 5%, lo que sea mayor efectuada en una probeta, con la superficie pulida. PREPARACIÓN DE LA PROBETA La prueba de dureza Vickers es aplicada a un gran número probetas desde barras grandes y secciones laminadas hasta piezas diminutas en montajes metalográficos. Las probetas deben acondicionarse para que estas proporcionen un buen soporte de tal forma que no se muevan durante la prueba. ACABADO La superficie de la probeta debe prepararse de tal manera que se definan claramente los extremos de las diagonales y puedan medirse. Al preparar la probeta debe tenerse cuidado de no revenir la superficie durante el rectificado de la misma o de no endurecerla por trabajo mecánico durante el pulido. PROCEDIMIENTO MAGNITUD DE LA CARGA DE PRUEBA: Pueden usarse cargas de prueba desde 1.96 N hasta 980.7 N conforme con los requisitos de la prueba. Él numero de dureza Vickers es prácticamente independiente de la carga de prueba. APLICACIÓN DE LA CARGA DE PRUEBA: La carga de prueba debe aplicarse y retirarse suavemente sin golpes o vibraciones. El tiempo de aplicación de la carga de prueba completa debe ser de 10 a 15 segundos a menos que se especifique otra cosa. ESPACIO ENTRE HUELLAS: El centro de la huella no debe estar cercano a la orilla de la probeta u otra huella en una distancia igual a dos veces y media la longitud de la diagonal de la huella. Cuando se prueba material con recubrimiento, la superficie de unión debe considerarse como una orilla para él calculo del espacio entre huellas. MEDICION DE LA HUELLA: Deben medirse ambas diagonales de la huella y su valor promedio usarse como base para él calculo del numero de dureza Vickers. Se recomienda efectuar la medición con la huella centrada, tanto como sea posible, en el campo óptico del microscopio. -A continuación se compara el procedimiento y el cálculo de cada uno de estos números estandarizados. Ensayo de resistencia a la tracción El ensayo de tracción es el más frecuentemente realizado en los materiales que se emplean par la construcción de máquinas, porque nos suministra las más importantes propiedades necesarias para formar juicio cobre el material. Durante el ensayo la probeta provista de extremos con espaldilla de apoyo es colgada en la máquina de tracción y se va alargando paulatinamente, determinándose al mismo tiempo los esfuerzos que señala la máquina. La forma de la probeta al inicio, al momento de llegar a la carga máxima y luego de la ruptura se observa en el dibujo: Estudio de la tracción Ninguna construcción debe estar sometida a cargas que sobrepasen el límite de elasticidad del material de cualquiera de sus partes, mas aún se debe permanecer por debajo de ese límite para contar con un margen de seguridad que permita afrontar cualquier contingencia imprevista. Probeta: Son generalmente barras de sección regular (normalizadas tiene un diámetro de 0.505 plg y una longitud calibrada de 2 plg), o tomarse un tramo del producto a ensayar, por ejemplo un trozo de varilla (industrial). Sus extremidades son de mayor sección, para facilitar la fijación de la probeta a la maquina de tracción. - En las probetas se hacen dos marcas entre las cuales se mide la longitud l (puntos calibrados). Esfuerzo y deformación ingenieriles Para un material dado, los resultados de un solo ensayo son aplicables a todo tamaño y formas de muestras, si se convierte la fuerza en esfuerzo y la distancia entre marcas calibradas en deformación. El esfuerzo y la deformación ingenieriles se definen mediante las ecuaciones siguientes. Donde Ao es el área original de la sección transversal de la probeta antes de iniciarse el ensayo, Io es la distancia original entre marcas calibradas y I es la distancia entre las mismas, después de haberse aplicado la fuerza F. las conversiones de carga- longitud calibrada a esfuerzo-deformación aparecen en la tabla 6-1. La curva esfuerzo-deformación se utiliza para registrar los resultados del ensayo de tensión Realización del los Ensayos de Tracción. Los ensayos de tracción, compresión y flexión pueden realizarse con una máquina Universal Amster o similar, cuyo émbolo produce tracciones, compresiones y flexiones a voluntad, aplicando las cargas deseadas a la probeta colocada y sujetada en la máquina por medio de mordazas adecuadas. Un esquema de la máquina de ensayo de tracción se muestra en la siguiente figura Diagrama de rotura por tracción En este gráfico, se diferencian varias zonas: una zona elástica, en la cual la probeta se deforma como resultado del esfuerzo, pero si se suspende la carga, el material recupera su forma original; una zona plástica, durante la cual el material sufre deformaciones permanentes; una región en la cual el material se sigue deformando aún si se suspende el esfuerzo; y finalmente la rotura del mismo. Ahora, definiremos algunos conceptos necesarios para aplicar en el cálculo de esfuerzos de tracción: Alargamiento:(ε) referido a una magnitud medida L, se determinará mediante el cociente entre la longitud alargada (l∆) y la medida inicial (L). Tendrá la expresión = Límite de elasticidad: (Eσ) es la tensión hasta la cual no se presentan deformaciones permanentes. Ensayo de resistencia el péndulo de charpy Las maquinas utilizadas para el ensayo de impacto consisten fundamentalmente de un péndulo provisto de un martillo que s eleva hasta un altura H. la probeta se coloca en la vertical del eje de giro del péndulo, en un soporte adecuada. Al liberar el péndulo, cae y rompe la probeta, ascendiendo hasta una altura H´. El trabajo del péndulo será entonces: La energía absorbida durante la rotura se expresa en Joules (J) o ft/lb. En Europa los resultados de la prueba de impacto se expresan en unidades de energía absorbida por unidad de área. - Método de Charpy. El péndulo de Charpy está construido por un martillo que pesa 22kg que desarrolla 30Kg en el momento del choque. Su arista de choque la forman dos caras inclinadas 30 o, unidas por un radio de 2 Mm. Tipos de resultados: 1.Rompe la probeta => ρ; hacemos tres ensayos. 2.Dobla, no rompe, no pasa el péndulo, ρ > 30 Kg/ cm ^2. <<superior al máximo de la máquina>>. 3. Dobla, no rompe, pasa, ρ> no rompió, dobló sin romper. Probetas: - Están normalizadas. - Tienen una entalla. El péndulo golpea en la cara opuesta en la entalla. Creep (Fluencia lenta) Se denomina fluencia lenta o arrastramiento (en inglés, 'creep') al incremento de deformación que sufre un material cuando le es aplicado un esfuerzo constante σ0. El esfuerzo constante es aplicado en un tiempo t=0, provocando deformaciones lentas o retardadas ε0. Este fenómeno se presenta en materiales viscoelásticos, como los polímeros, y resulta de mucha importancia en el hormigón pretensado. En función del estrés la deformación puede ser descrita como: Si se aplican a un material metalico, cargas pequeñas dentro del rango elástico, a altas temperaturas y durante un tiempo prolongado, se observará que la deformación no desaparece completamente al retirar la carga. Persiste una pequeña deformación que no es consecuencia de un alargamiento de los granos, sino de un ligero desplazamiento de algunos granos respecto de otros. A este fenómeno se lo denomina "fluencia viscosa o Creep" -Ensayo Creep El método más común y simple de ensayo de creep es aplicar una carga constante a una barra en tensión o en compresión a la temperatura de interés. La Fig. 10.3 muestra esquemáticamente una máquina para tal tipo de ensayo. Fig. 10.3 Los resultados de tales ensayos se pueden representar en un gráfico deformación vs. Tiempo, que adoptan en general la forma que se muestra en la Fig. 10.4. Fig. 10.4. La curva anterior es típica de un ensayo a tensión ingenieril o carga constante. Pueden identificarse en ella tres etapas denominadas creep primario, secundario y terciario respectivamente. Durante la etapa I o de creep primario, la velocidad de deformación dε/dt disminuye progresivamente hasta alcanzar un valor constante que marca el comienzo de la etapa II de creep secundario también llamada de creep estacionario. Finalizada esta etapa se observa un aumento de la velocidad de deformación que conduce a fenómenos de estricción y rotura (etapa III). Estos cambios en la velocidad de deformación se ilustran esquemáticamente en la Fig. 10.5. Fig. 10.5. Curvas y esfuerzo Aluminio Acero corriente Polímeros: frágil(curva A), plástico (curva B) y con elevada elasticidad (elastómero) (curva C) Acero 1030 Acero 1055 Hule Acero Gris Acero estructural Hormigón Yeso Acero inoxidable Cobre, acero fundición, acero cromo, aluminio Vidrio Curvas de materiales dúctiles Curvas materiales no dúctiles Carburo de tugteno. yeso Vidrio Concreto: Bibliografía - Mecánica de materiales Escrito por Russell Charles Hibbeler - Manufactura, ingeniería y tecnología Escrito por Serope Kalpakjian, Steven R. Schmid, Schmid Steven R. coaut, Gabriel tr Sánchez -Introducción a la ciencia e ingeniería de los materiales Escrito por William D. Callister, Pere Molera Solà, Marc J Anglada