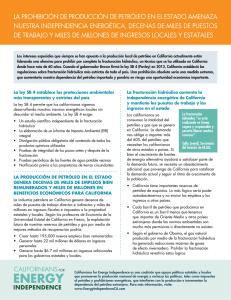

RECOMENDACIONES AMBIENTALES EN RELACIÓN CON LAS

Anuncio