TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno 1 PROPILENO

Anuncio

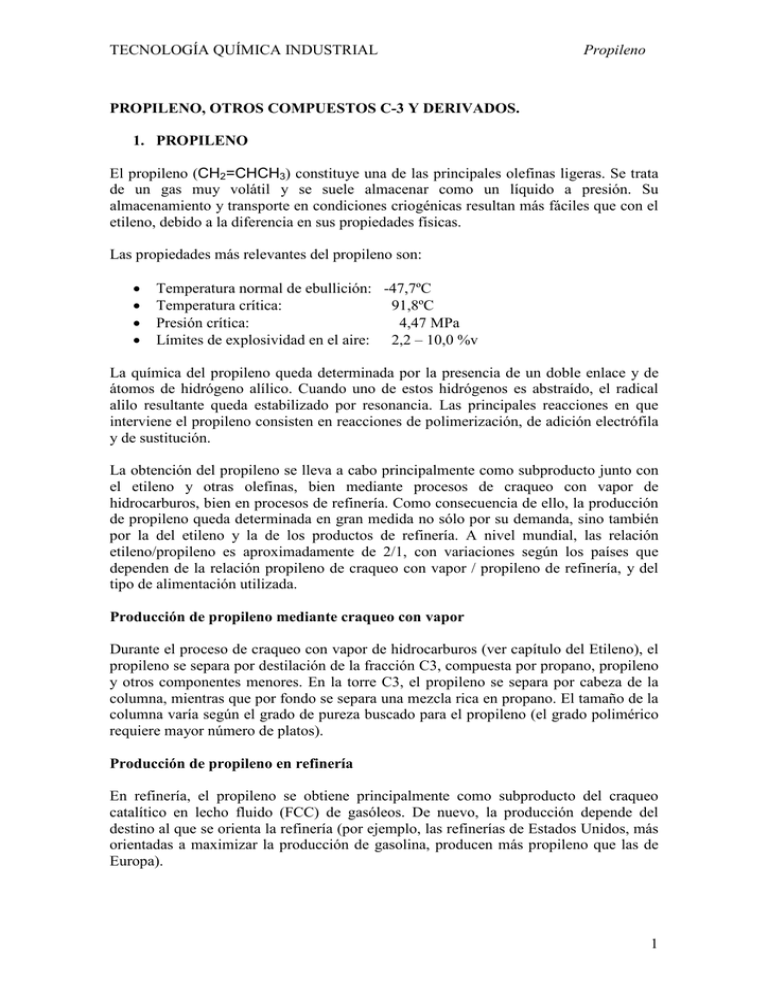

TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno PROPILENO, OTROS COMPUESTOS C-3 Y DERIVADOS. 1. PROPILENO El propileno (CH2=CHCH3) constituye una de las principales olefinas ligeras. Se trata de un gas muy volátil y se suele almacenar como un líquido a presión. Su almacenamiento y transporte en condiciones criogénicas resultan más fáciles que con el etileno, debido a la diferencia en sus propiedades físicas. Las propiedades más relevantes del propileno son: • • • • Temperatura normal de ebullición: -47,7ºC Temperatura crítica: 91,8ºC Presión crítica: 4,47 MPa Límites de explosividad en el aire: 2,2 – 10,0 %v La química del propileno queda determinada por la presencia de un doble enlace y de átomos de hidrógeno alílico. Cuando uno de estos hidrógenos es abstraído, el radical alilo resultante queda estabilizado por resonancia. Las principales reacciones en que interviene el propileno consisten en reacciones de polimerización, de adición electrófila y de sustitución. La obtención del propileno se lleva a cabo principalmente como subproducto junto con el etileno y otras olefinas, bien mediante procesos de craqueo con vapor de hidrocarburos, bien en procesos de refinería. Como consecuencia de ello, la producción de propileno queda determinada en gran medida no sólo por su demanda, sino también por la del etileno y la de los productos de refinería. A nivel mundial, las relación etileno/propileno es aproximadamente de 2/1, con variaciones según los países que dependen de la relación propileno de craqueo con vapor / propileno de refinería, y del tipo de alimentación utilizada. Producción de propileno mediante craqueo con vapor Durante el proceso de craqueo con vapor de hidrocarburos (ver capítulo del Etileno), el propileno se separa por destilación de la fracción C3, compuesta por propano, propileno y otros componentes menores. En la torre C3, el propileno se separa por cabeza de la columna, mientras que por fondo se separa una mezcla rica en propano. El tamaño de la columna varía según el grado de pureza buscado para el propileno (el grado polimérico requiere mayor número de platos). Producción de propileno en refinería En refinería, el propileno se obtiene principalmente como subproducto del craqueo catalítico en lecho fluido (FCC) de gasóleos. De nuevo, la producción depende del destino al que se orienta la refinería (por ejemplo, las refinerías de Estados Unidos, más orientadas a maximizar la producción de gasolina, producen más propileno que las de Europa). 1 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno Dado que el propileno de refinería va acompañado de mayor proporción de propano (del orden de un 30 %, frente a un 8-10 % en el propileno de craqueo térmico), el grado obtenido en general es inferior al correspondiente al propileno de craqueo con vapor. Las especificaciones del propileno son: grado refinería (50 – 70 % de pureza), grado químico (92 – 94 %), y grado polímero (> 99 %). Usos del propileno La producción anual de propileno en el año 2006 fue aproximadamente de 70 millones de toneladas. La distribución aproximada del consumo de propileno en la industria química es la siguiente: 60 % Polipropileno. El es derivado que ha experimentado un mayor crecimiento en los últimos años. 9% Acrilonitrilo, utilizado como fibra sintética y para la obtención de resinas termoplásticas (ABS, SAN, ASA), cauchos especiales (NBR) y otros derivados. 7% Óxido de propileno, intermedio para la obtención del propilenglicol, polipropoxidados y otros productos. 7% Derivados oxo, butiraldehído y n-butanol. 6% Cumeno, intermedio para la obtención de fenol y acetona. 2% Alcohol isopropílico, disolvente intermedio para la obtención de acetona. 9% Otras aplicaciones (epiclorhidrina, cloruro de alilo, etc.). 2. POLIPROPILENO Una de las principales aplicaciones del propileno consiste en su polimerización para dar lugar a polipropileno. Se trata de uno de los plásticos más baratos, y ocupa el tercer lugar en ventas. Encuentra aplicaciones en campos como el de la automoción, productos para el hogar, electrodomésticos, embalajes, utensilios de laboratorio, botellas, etc. La polimerización estereoespecífica del propileno fue descubierta por Natta en 1954, y en poco tiempo tuvo repercusión a nivel industrial. Los catalizadores empleados son organometálicos (TiCl3 y alquil-aluminio) del mismo tipo que los empleados por Ziegler para la polimerización del etileno y el mecanismo es de coordinación. La excelente combinación de propiedades térmicas y mecánicas del PP isotáctico así conseguido fue rápidamente aprovechada en una variedad de aplicaciones (moldeo por inyección, filmes y fibras, principalmente), ocasionando un crecimiento acelerado de la demanda de este polímero. Su versatilidad se debe a la gran variedad de tipos disponibles hoy en día en el mercado y a la posibilidad de modificar sus propiedades mediante copolimerización con el etileno y, más recientemente, también con otras olefinas. 2 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno Procesos de polimerización del propileno Los procesos comerciales de obtención del polipropileno son variables, pero pueden clasificarse en tres grandes tipos: • • • Procesos en suspensión o “slurry” Procesos en masa Procesos en fase gas En la actualidad muchas de las nuevas unidades de producción incorporan procesos híbridos, en los que se combina un reactor que opera en suspensión con otro que opera en fase gas. En los primeros procesos la polimerización se efectuaba en presencia de un diluyente (proceso en “slurry”) y la actividad de los catalizadores no era muy alta por lo que se necesitaban diversas etapas de neutralización y eliminación de restos del catalizador después de la polimerización. Por otra parte la estereo-especificidad no era muy alta, obteniéndose un cierto porcentaje del polímero atáctico que quedaba disuelto en el disolvente, separándose de este modo del producto isotáctico, por lo que el proceso resultaba aún más complejo. Dentro de este tipo de procesos existen marcadas diferencias en la configuración de los reactores (de tipo bucle o autoclave) y en el tipo de diluyente utilizado, lo que afecta a las características de la operación y al rango de productos que se puede fabricar. En la segunda generación de procesos, desarrollados a partir de 1960, se elimina el diluyente y la polimerización se efectúa “en masa”, con el monómero en fase líquida o gas. La crisis energética de los años 70 y la demanda de productos de alta calidad promueve el desarrollo de catalizadores cada vez más activos y estereoespecíficos (catalizadores de tercera generación) disponiéndose hoy en día de los llamados “superactivos” que proporcionan óptimos rendimientos permitiendo incluso el control de la forma y tamaño de partículas, lo que ha hecho posible el desarrollo de procesos muy simplificados como el Unipol PP (de Union Carbide, en fase gas) y el Spheripol (de Himont, en fase líquida). En estos procesos simplificados las diferentes tecnologías se distinguen principalmente en el tipo de reactor empleado: lecho fluidizado o agitado en fase gas y reactor tanque agitado o tubular en fase líquida. Cuando el producto a obtener es el homopolímero o el copolímero con etileno de estructura al azar, la polimerización se efectúa en un reactor con una sola etapa mientras que el copolímero de alto impacto o de bloques se obtiene en dos etapas: una primera de polimerización del propileno (en fase líquida o gas) y una segunda en la que se obtiene la fase elastomérica de propileno-etileno (generalmente en fase gas, por la mayor facilidad de mezcla con el etileno). En los diagramas de bloque que se incluyen a continuación se representan los tres tipos de procesos simplificados por el empleo de los catalizadores de alta actividad: 3 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno SLURRY Propileno Catalizador Purificación del propileno Polimerización Separación del monómero Centrifugación Secado Pelletización (granulado) Recuperación del disolvente Disolvente (diluyente) MASA Propileno Catalizador Purificación del propileno Polimerización Separación del monómero Pelletización (granulado) FASE GAS Propileno Catalizador Purificación del propileno Polimerización Separación del monómero Pelletización (granulado) Fig. 1. Diagramas de bloques de los tipos de procesos para la obtención del polipropileno. Proceso Spheripol El proceso Spheripol constituye uno de los más empleados en la actualidad para la obtención del polipropileno. Se trata de un proceso versátil que permite preparar diferentes tipos de productos con propiedades óptimas. La figura 2 muestra esquemáticamente el funcionamiento del proceso Spheripol. Se trata de un híbrido con dos reactores en serie: el primero para trabajar en suspensión o masa y el segundo en fase gas. El primer reactor es de tipo bucle, en el cual se hace circular catalizador y polímero a gran velocidad para que permanezcan en suspensión en el diluyente. El diluyente es en realidad el propio propileno líquido, el cual, dadas las condiciones de operación, facilita la evacuación el calor generado por la reacción y al mismo tiempo permite aumentar el rendimiento del sistema catalítico. En el segundo reactor, el de fase gas, se incorpora el polímero producido en el reactor tipo bucle. En esta fase se preparan grados con características especiales añadiendo un comonómero (por ejemplo etileno) además del monómero. Tras separar el polímero fabricado de las corrientes de propileno, y de desactivar el catalizador, el polvo de polipropileno obtenido se envía a la línea de acabado donde se añaden aditivos y se le da la forma de granza requerida para su distribución comercial. 4 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno Fig. 2. Proceso de fabricación del polipropileno (Spheripol). 3. ACRILONITRILO Después del polipropileno, el derivado más importante del propileno es el acrilonitrilo (AN), que, al igual que el propileno, es un monómero de partida para la obtención de homo y copolímeros, empleados como materias primas en la fabricación de fibras, plásticos y cauchos. También se emplea como producto intermedio para la obtención del adiponitrilo (por electrohidrodimerización), la acrilamida (la poliacrilamida se emplea como floculante, agente de flotación de minerales y en pinturas), colorantes y productos farmacéuticos. Fabricación del acrilonitrilo Los antiguos procesos de obtención empleaban como materia prima compuestos de dos átomos de carbono como el óxido de etileno, el acetileno o el acetaldehído, que por reacción con el HCN producen el acetonitrilo o un precursor suyo: H2C CH2 + CH + HCN cat -H2O HOH2C H2C CH2 CN CH CN O HC cat HCN H2C CH CN -H2O H3C CH O + HCN H3C CH OH H2C CH CN CN 5 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno La vía más moderna de fabricación del acrilonitrilo y de mayor interés industrial en la actualidad es la amonoxidación del propileno: H2C CH CH3 + NH3 + 3/ 2 O 2 H2C CH CN +3 H2O H = -120 kcal/mol Aunque la reacción se conocía desde tiempo atrás, la primera realización industrial sólo fue posible después de que en 1957 la Standard Oil de Ohio (SOHIO) desarrollase catalizadores suficientemente activos como para que el proceso resultase económico. Esta tecnología continúa siendo la más extendida (> 90 % de la producción) entre los procesos de amonoxidación del propileno y es la que se representa en la Figura 3. El catalizador originalmente empleado era molibdato de bismuto al que posteriormente se incorporaron otros compuestos como el antimoniato de uranilo y compuestos de hierro aumentando así la selectividad del proceso. La amonoxidación con obtención de nitrilo es posible debido a la existencia de un grupo metilo activado adyacente al doble enlace (que no puede experimentar una deshidrogenación oxidante preferentemente). Fig. 3. Esquema del proceso Sohio para la obtención de acrilonitrilo. En el proceso Sohio (Figura 3) se utiliza un reactor de lecho fluido de múltiples etapas (1). El aire comprimido precalentado hasta 350 ºC en un intercambiador con el gas saliente del reactor, se utiliza para fluidizar el catalizador sólido en el interior del reactor, que dispone de diez lechos en serie, separados por platos perforados. El amoníaco y el 6 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno propileno, previamente vaporizados y recalentados a 150 ºC, se introducen en el tercero o cuarto lecho, reaccionando con gran desprendimiento de calor, a lo largo del reactor, atravesando los sucesivos lechos de catalizador, en los que se disponen refrigerantes que producen vapor de agua de alta presión. Parte del catalizador es arrastrada con los gases en su recorrido vertical a través de los lechos, separándose en una serie de ciclones dispuestos en el interior del reactor (aunque en el esquema se representen al exterior) que descargan el catalizador en el primer lecho, en el que tiene lugar su regeneración. Debido a reacciones secundarias también se produce acetonitrilo y HCN, además de CO2 y CO. Los gases salen del reactor a 480ºC y a 2 ata de presión y después de enfriados, se dirigen a una torre de absorción (2) con agua fría en contracorriente; de esta forma, se aprovecha la buena solubilidad de los nitrilos en agua del resto de gases (N2, CO, CO2 y propileno no reaccionado). No resulta necesario recuperar el propileno no reaccionado, pues los catalizadores disponibles en la actualidad proporcionan altos grados de conversión y su separación es difícil; en consecuencia, los gases se hacen pasar por un incinerador para quemar el CO y el propileno. La solución acuosa de los nitrilos se introduce en la columna splitter (3) de acrilo/acetonitrilo (PE. 77,3 ºC y 81,8 ºC) separándose, mediante destilación extractiva con agua, por cabeza, un heteroazeótropo acrilonitrilo-agua que contiene prácticamente la totalidad de HCN. Provocada la separación de las fases del heteroazeótropo mediante enfriamiento, la fase acuosa se retorna a la columna, como reflujo, y la orgánica se trata seguidamente en otra columna (4) con el fin de separar el HCN y, sucesivamente en otras dos (5 y 6), para separar los productos ligeros y pesados (acetona y cianhidrinas diversas y resto del agua) que acompañan al acrilonitrilo. La corriente de fondo del splitter (2) de acrilo-acetonitrilo es agua con acetonitrilo y pequeñas cantidades de HCN, por lo que, antes de verterla como efluente, hay que separar los nitrilos en una columna de destilación (7), de la que se obtiene, por cabeza, la totalidad del HCN contenido en la alimentación junto con el azeótropo acetonitriloagua, que se envían a incinerar, mientras que, por cola, el agua sale prácticamente inodora. Como residuos del proceso, se obtiene HCN, que es usado principalmente en la manufactura de metilmetacrilato y acetonitrilo, el cual puede ser tratado para obtener un producto industrial utilizado como disolvente. Electrohidrodimerización del acrilonitrilo Entre las diferentes vías de fabricación existentes para la obtención del adiponitrilo, intermedio para la obtención del ácido adípico y la hexametilendiamina (materias primas para el nylon 6,6) se encuentra la electrohidrodimerización del acrilonitrilo, conocida como proceso EHD (Monsanto, ICI, Rhôhe-Poulenc y otros). Puede decirse que es un ejemplo único de un producto orgánico fabricado a gran escala para el cual ha sido posible el desarrollo de una tecnología electroquímica perfeccionada en el transcurso de los años. 7 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno La dimerización se produce en el cátodo del siguiente modo: 2e H2C CH CN - - H2C CH CN NC - - CH CH2 CH2 CH CN ACN 2H + NC (CH2)4 CN Pronto se vio que para evitar que se desprenda hidrógeno en el cátodo (produciendo la hidrogenación del acrilonitrilo) se debe emplear una sal de amonio con grupos alquilo que impidan la aproximación del H+ al cátodo y permitan la del acrilonitrilo, cuya concentración a su vez debe mantenerse por encima de un valor crítico (5 %) para evitar la formación de propionitrilo. En los primeros procesos (1964) se separaban los espacios anódicos y catódicos mediante membranas y el flujo de la disolución catódica debía ser suficientemente alto para evitar reacciones laterales, por lo cual la conversión por paso era muy baja (0,2 %). El diseño de las celdas y la purificación del producto eran complejos y costosos, y el consumo de energía resultaba alto. La segunda generación del proceso Monsanto (a finales de los años 70) incorpora el resultado de la labor de I+D desarrollada a lo largos de 15 años. Las nuevas celdas carecen de membrana separadora y entre los espacios ánodo-cátodo se bombea una fina emulsión acuosa de acrilonitrilo que lleva la sal de alquilamonio y un “buffer” de fosfato. El adiponitrilo producido se disuelve en el acrilonitrilo facilitando su separación de la fase acuosa y ésta se mantiene siempre saturada de acrilonitrilo por la existencia de la fase orgánica dispersa. Por otra parte, la separación entre placas se reduce al no requerirse membranas separadoras. El diseño de las celdas resulta más sencillo y el consumo energético menor pero se produce una ligera pérdida en la selectividad (de 92 al 88 %). 4. ÓXIDO DE PROPILENO La fabricación del óxido de propileno (OP) no se efectúa industrialmente por oxidación directa del propileno con aire u oxígeno debido a la baja selectividad de esta vía de obtención, ya que el metilo en posición alílica resulta fácilmente oxidable. Por este motivo su fabricación se efectúa bien por la antigua vía de la clorhidrina, bien mediante oxidación indirecta. Óxido de propileno vía clorhidrina El proceso, representado en la Figura 4, se basa en la reacción del propileno con el ácido hipocloroso y en la deshidrocloración posterior de las propilenclorhidrinas (α y β en proporción 9/1): 8 TECNOLOGÍA QUÍMICA INDUSTRIAL H3C CH CH2 + HClO H3C Propileno CH CH2Cl OH H3C HC CH2 + CaCl2 + H3C CH CH2OH Cl beta alfa Ca(OH)2 + H2O O El ácido hipocloroso se obtiene burbujeando cloro en agua en un reactor tipo torre evitando el contacto del cloro con el propileno antes de la formación del ácido, por lo cual, el propileno se alimenta al reactor por encima de la entrada del cloro. Fig. 4. Proceso de obtención del óxido de propileno vía clorhidrina. La reacción es exotérmica y tiene lugar a 35 – 50 ºC, y a la salida del reactor la concentración es de 4,5 – 5 %p de propilenclorhidrina. El rendimiento del cloro y del propileno es del 8 – 90 %, siendo el principal subproducto el dicloropropano. El propileno no reaccionado se lava con sosa cáustica y se recicla, purgándose una pequeña proporción para evitar acumulación de inertes. En el saponificador, se neutraliza el ácido clorhídrico con hidróxido cálcico, a la vez que se produce el OP. Por el fondo del saponificador se borbotea vapor, produciendo un stripping del OP en la corriente que pasa al decantador, donde se separan los fangos de cloruro cálcico. El rendimiento de la transformación de la propilenclorhidrina es del 95 %. Esta vía de fabricación tiene el inconveniente del consumo de cloro que se transforma en un residuo sin valor (CaCl2) resultando menos económica que la oxidación indirecta. Sin embargo, dado que el consumo específico de cloro es menor en 9 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno la obtención del OP que en el caso del OE muchas fábricas que estaban produciendo inicialmente OE por esta vía, no pudieron hacer frente a la competencia del OE fabricado por oxidación directa y, con ligeras modificaciones de proceso, pasaron a fabricar el OP. Óxido de propileno por oxidación indirecta del propileno La oxidación se realiza por medio de peróxidos orgánicos (hidroperóxidos o perácidos) obteniéndose junto con el OP un coproducto cuyo precio en el mercado es determinante de la economía de esta vía de fabricación: H2C CH CH3 + H2C CH CH3 + ROOOH ROOH H2C CH CH3 + ROH CH CH3 + ROOH O H2C O Pueden emplearse diferentes portadores del oxígeno peroxídico obteniéndose diferentes coproductos, siendo los más utilizados los que se incluyen en la siguiente tabla: Materia prima Acetaldehído Isobutano Etilenbenceno Isopentano Isopropanol Coproducto Ácido acético Tertbutanol Metilfenilcarbinol Isopentanol Acetona Derivado Isobuteno Estireno Isopenteno Isopropanol Aunque la obtención del agente oxidante puede efectuarse simultáneamente con la epoxidación del propileno, la mayor parte de los procesos incluyen dos etapas, como se muestra en el diagrama de flujo de la Figura 5, correspondiente al proceso Oxirano, en el que la epoxidación se efectúa por medio del hidroperóxido obtenido por oxidación del isobutano (o del etilbenceno). El isobutano se alimenta a un reactor en el que se oxida catalíticamente en fase líquida con aire seleccionando adecuadamente las condiciones de operación (120 – 140 ºC y 30 – 40 bars) para conseguir una máxima relación peróxido / alcohol (el alcohol se produce por descomposición del hidroperóxido). Con isobutano, la selectividad es del orden del 60 %, y con EB alcanza el 87 %. La mezcla así obtenida se emplea para epoxidar al propileno en un segundo reactor, en fase líquida, en presencia de un complejo metálico (normalmente a base de Mo) soluble en el medio de reacción. A la salida del reactor se separan el propileno, el OP y el alcohol tertbutílico, que puede emplearse como tal o deshidratarse a isobuteno. Si se emplea EB, el producto de deshidratación del alcohol obtenido es el estireno. Otra alternativa para la oxidación indirecta es el empleo de perácidos carboxílicos como el peracético (o el perpropiónico). Para la obtención del ácido peracético hay dos posibilidades: la obtención por oxidación del acetaldehído con oxígeno o aire y la oxidación del ácido acético con peróxido de hidrógeno. 10 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno Fig. 5. Proceso de obtención del óxido de propileno por oxidación indirecta. Derivados del óxido de propileno Al igual que el OE, el OP es un importante intermedio para la obtención de una serie de derivados propoxilados, como el propilenglicol y polipropilenglicoles, mayoritariamente, y otros productos fabricados a menor escala como las isopropanolaminas y los propilenglicoléteres. El propilenglicol representa el 25 % del consumo (el glicol no es el derivado mayoritario como en el caso del OE); se emplea como anticongelante, líquido de frenos, en resinas de poliéster y en productos cosméticos y farmacéuticos (con menores problemas de toxicidad que el etilenglicol). Los productos poliproxilados con un estructura del tipo H-(O-CH2(CH3)-CH)n-OH con un peso molecular mayor de 1.000 son insolubles en agua, por lo que se emplean junto con el OE (que proporciona la fracción soluble) para la obtención de surfactantes no iónicos usados en detergentes, pero la aplicación mayoritaria de estos poliproxilados, en la que se consume el 75 % del OP, es la preparación de polioles que se usan como materias primas de poliuretanos (principalmente espumas flexibles). Las isopropanolaminas obtenidas por reacción entre el OP y el amoníaco se emplean en el lavado de gases y en la obtención de detergentes y productos farmaceúticos. 5. HIDROFORMILACIÓN DEL PROPILENO – OXODERIVADOS La hidroformilación de olefinas es una vía de síntesis de aldehídos, alcoholes y otros productos (derivados oxo) de importancia industrial. Los aldehídos son intermedios para la obtención de alcoholes, ácidos y productos de condensación aldólica. La olefina más utilizada como materia prima es el propileno y sus derivados de mayor significación el n-butanol y el 2-etilhexanol. 11 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno En la reacción de hidroformilación se producen mezclas de aldehídos isómeros, predominando el n-aldehído sobre el i-aldehído y, si la olefina de partida no es terminal, los dobles enlaces interiores se desplazan preferentemente a la posición terminal que es la más estable: R CH CH2 + CO + H2 R R CH2 CH2 CH O CH CH3 CHO Como catalizadores se emplean carbonilos metálicos de Co, Rh o Ru, y las condiciones de operación se seleccionan de modo que se obtenga la mayor proporción posible de naldehído, que es el producto de mayor interés. Adicionalmente se producen otras reacciones secundarias que afectan a la selectividad: hidrogenación de olefinas, formación de ésteres y alcoholes, condensación aldólica y otras. Los catalizadores de cobalto modificado o de Rh o Ru son más selectivos y más estables. El mecanismo de acción del catalizador es el siguiente: el cobalto metálico o en forma de sal se transforma en el carbonilo en presencia de gas de síntesis a presión, 8 CO + 2 CoA2 2 Co Co2(CO)8 + 8 CO + H2 Co2(CO)8 + 4 HA y el carbonilo se transforma en el hidruro de cobalto-carbonilo en presencia de H2: Co2(CO)8 + H2 2 HCo(CO)4 que se transforma en el hidruro de tricarbonilo, que es la especia activa frente a la olefina, HCo(CO)4 HCo(CO)3 + CO explicándose de este modo el efecto retardador del CO en la velocidad de reacción. Por tanto, la velocidad de reacción es directamente proporcional a la concentración de olefina y de catalizador y a la presión parcial de hidrógeno e inversamente proporcional a la presión parcial de CO: r= k (olefina)(Co) × pH2 1 + K × pCO La reacción se lleva a cabo burbujeando la mezcla de CO e H2 (en proporción 1:1) a través de una fase líquida formada por una disolución del catalizador, la olefina y los productos de reacción. Las condiciones de operación con catalizador de cobalto son 250 – 300 bars y 120 – 180 ºC, y el calor de reacción es de 28 – 35 kcal/mol de olefina. 12 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno Para la recuperación del catalizador se han desarrollado diferentes métodos: 1. La disolución de catalizador (cobaltocarbonilo) se prepara en una columna previa al reactor a partir de cobalto metálico adsorbido sobre un soporte y después de la reacción se precipita, disminuyendo la presión y con adición de H2. Este método requiere una elevada inversión en las dos columnas de preparación y regeneración que operan alternadamente. 2. Regeneración del cobalto en forma de sales, por oxidación en presencia de aire o peróxido de hidrógeno. En el caso de olefinas inferiores como el propileno, se forma una sal del ácido obtenido por destilación. En el caso de olefinas superiores (C7 – C18) no es posible la separación directa por destilación y el cobalto se extrae en disolución acuosa en forma de sal (sulfato, acetato, etc.) y posteriormente se separa de la fase acuosa como naftenato, reciclándose a la columna de preparación del catalizador. 3. Con catalizadores de cobalto modificados o de Rh, que son más estables y más selectivos, no se requiere su transformación en sal por oxidación ni su separación previa a la reacción. En la figura 6 se representa el diagrama de flujo de la hidroformilación del propileno, con el empleo de catalizador de cobalto. El propileno líquido y el gas de síntesis (junto con el gas de reciclo) se precalientan en cambiadores y se alimentan al reactor 1, al que también se introduce la disolución de cobalto carbonilo en tolueno previamente de la columna de preparación del catalizador. El calor de reacción se aprovecha para generar vapor de baja presión y precalentar la alimentación. Fig. 6. Proceso de hidroformilación del propileno. A la salida del reactor, se separa (2) el gas de reciclo de los productos de reacción, que se expansionan y se tratan con aire en el descobaltizador 3. El gas que sale de esta columna se lava para recuperar el propileno y aldehído arrastrados, y el líquido que sale del descobaltizador, junto con el de lavado, se destila (columna no incluida en el 13 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno esquema), obteniéndose por fondo la disolución de la sal de cobalto en los subproductos pesados que junto con el tolueno de reciclo retornan a la preparación del catalizador. La mezcla de alcoholes y tolueno se separa posteriormente en otra columna (4), y los aldehídos crudos obtenidos previamente por cabeza se separan como tales o se transforman, por hidrogenación, en alcoholes. Aplicaciones de los aldehídos y alcoholes oxo El alcohol inferior más importante es el n-butanol, empleado como disolvente (directamente o esterificado) y en la fabricación del ftalato de dibutilo (plastificante del PVC). Esta vía de fabricación del n-butanol resulta actualmente más económica que la obtención por condensación aldólica del acetaldehído. Los alcoholes C7 – C13 se emplean esterificados como plastificantes (ftalatos principalmente). Las olefinas de partida se obtienen por craqueo térmico de ceras parafínicas o por dimerización de propileno y butenos. Los alcoholes de estructura lineal en el rango C10 – C18 se emplean en la fabricación de tensoactivos para detergentes (alquilsulfatos y polietoxilados). Las olefinas correspondientes se obtienen por craqueo térmico de ceras o por polimerización de etileno (para evitar ramificaciones que dificulten la biodegradabilidad). La obtención de alcoholes superiores por hidroformilación resulta más económica que la obtención por hidrogenación de los ácidos grasos resultantes de la oxidación de parafinas. Otra aplicación de los aldehídos oxo es su oxidación a ácidos carboxílicos, siendo los ejemplos más significativos la obtención del ácido propiónico y los ácidos butíricos. Además de su transformación a ácido o a alcohol, el butiraldehído encuentra aplicación en la fabricación del polivinilbutiral y en la obtención de alcoholes derivados por condensación aldólica siendo los más significativos el 2-etilhexanol: 2 CH3CH2CH2CHO - H2O H3C(H2C)2HC C CHO H3C(H2C)3 CHCH2OH C2H5 C 2H 5 2EH que se emplea en la obtención del di-2-etilhexilftalato (DOP), plastificante del PVC, y del trimetilolpropano, empleado en la fabricación de poliuretanos y poliésteres. En el proceso Aldox se combina la hidroformilación del propileno, la condensación aldólica del butiraldehído resultante y la hidrogenación del alcohol por adición de cocatalizadores al catalizador oxo, obteniéndose 2EH en un solo paso. 6. ACETONA La acetona es un intermedio para diversas síntesis industriales, destinándose la mayor parte a la obtención del metacrilato de metilo (monómero para la fabricación del 14 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno polimetacrilato de metilo y otros copolímeros), la metilisobutilcetona (usad a como disolvente) y el bisfenol A (materia prima de policarbonatos y resinas epoxi). También es utilizada como disolvente de pinturas, grasas, aceites y otros productos. Una pequeña proporción de la producción total de acetona se obtiene por procesos fermentativos o como subproducto en la oxidación directa de hidrocarburos, obteniéndose la mayor parte a partir del propileno, directamente o a través de un producto intermedio. Los procesos más utilizados son: - Oxidación directa del propileno. Deshidrogenación del alcohol isopropílico (IPA) obtenido por hidratación del propileno. A partir del cumeno (obtenido por alquilación del benceno con propileno) produciéndose conjuntamente fenol y acetona. En la oxidación directa (tecnología Wacker-Hoechst) el propileno reacciona con oxígeno (o aire) en fase líquida, en presencia de PdCl2 como catalizador a 110 – 120 ºC y a 10 – 15 bar: H3CHC CH2 + 1/ 2 O 2 CH3COCH3 ∆H = −61.000 [kcal/kmol] con un grado de conversión superior al 99 % y una selectividad del orden del 92 %. Similarmente a la obtención de acetaldehído, el catalizador se regenera por un mecanismo redox con CuCl2, pudiéndose efectuar estar regeneración en el mismo reactor (proceso en una etapa) o en otra (proceso en dos etapas). La deshidrogenación del alcohol isopropílico, al igual que la del metanol y del etanol para obtener los aldehídos correspondientes, puede hacerse con diferentes catalizadores y en distintas condiciones de operación: - Deshidrogenación en presencia de oxígeno, en fase gas, con catalizadores de Ag o Cu, a 400 – 600 ºC. Deshidrogenación pura con distintos tipos de catalizadores (ZnO, Cu, Ni) y en diferentes condiciones (fase gas o fase líquida). Oxidación autocatalítica en presencia de agua oxigenada, obteniéndose conjuntamente acetona y agua oxigenada (proceso Shell). A pesar de la baja conversión por paso del alcohol (15 %), el proceso resulta económico por la producción conjunta de ambos productos. (CH3)2CHOH + O2 CH3COCH3 + H2O 2 La vía más utilizada es la fabricación conjunta de fenol y acetona a partir del cumeno, y se considerará con mayor detalle en el capítulo correspondiente a los derivados del benceno. Obtención del alcohol isopropílico (IPA) por hidratación del propileno 15 TECNOLOGÍA QUÍMICA INDUSTRIAL Propileno Actualmente el alcohol isopropílico se obtiene por hidratación del propileno (antiguamente por hidrogenación de la acetona obtenida por fermentación), pudiéndose efectuar esta hidratación directa o indirectamente. En los primeros procesos la adición de agua se efectuaba indirectamente sobre el semiéster del ácido sulfúrico en fase líquida: H2O H3CHC CH2 + (CH3)2CHOSO3H H2SO 4 CH3COCH3 + H2SO 4 obteniéndose el alcohol y un ácido sulfúrico que debe concentrarse para ser reutilizado en el proceso. La selectividad es superior al 90 %. En los procesos más modernos, la hidratación se efectúa catalíticamente por adición del agua directamente al propileno: H3CHC CH2 + H2O CH3HOH ∆H = −12.000 [kcal/kmol] a través de la formación del carbocatión secundario, más estable que el obtenido en el caso del etileno. La reacción puede efectuarse en fase gas (con catalizadores ácido soportados) o en fase líquida con el empleo de resinas de intercambio iónico o, según la tecnología Tokuyama, con catalizadores solubles en agua (sales de ácidos sílicowolfrámicos) con los que se consigue una alta selectividad (99 %) con altos grados de conversión del propileno. Además de ser un intermedio para la obtención de acetona, el alcohol isopropílico también se utiliza como aditivo para gasolinas, como disolvente y en la obtención de ésteres y aminas. 7. OTROS DERIVADOS DEL PROPILENO Además de los productos considerados en los apartados anteriores, entre los derivados del propileno se encuentran otros de interés industrial, como el ácido acrílico y sus ésteres, el cloruro de alilo, la epiclorhidrina, el alcohol alílico y la glicerina. Para la obtención del ácido acrílico la oxidación directa del propileno (a 250 – 400 ºC), catalizada con molibdatos metálicos, ha desplazado a otras vías tradicionales (vía de la etilencianhidrina, síntesis de Reppe a partir de acetileno, e hidrólisis del acrilonitrilo): 2 H2C CHCH3 + 3/ 2 O 2 2 H2C CHCOOH + H2O Los ésteres del ácido acrílico, como los acrilatos de metilo, etilo e i-butilo, se emplean para obtención de polímeros y copolímeros usados como materias primas plásticas y en pinturas y adhesivos. El cloruro de alilo, obtenido por cloración (o por oxidación) del propileno a 500 ºC, 16 TECNOLOGÍA QUÍMICA INDUSTRIAL H2C CHCH3 + Propileno Cl 2 H2C + CHCH2Cl HCl se emplea principalmente para la obtención de alcohol alílico, epiclorhidrina y alilamina. La epiclorhidrina es materia prima para la obtención de resinas epoxi, y se obtiene por epoxidación del cloruro de alilo de modo similar a la obtención del óxido de propileno: H2C CHCH2Cl + H2C HOCl Cl CH CH2Cl + H2C CH CH2Cl OH Cl OH Ca(OH)2 H2C CH CH2Cl + CaCl2 + H2O O epiclorhidrina El cloruro alílico se puede obtener mediante hidrólisis alcalina del cloruro de alilo: H2C CHCH2Cl + NaOH H2C CHCH2OH + NaCl y se emplea fundamentalmente para la obtención de la glicerina usada en cosmética y farmacia, y en la obtención de resinas alquídicas. 17