Francisco José Diez Seco 2011 - e

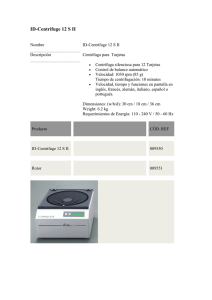

Anuncio