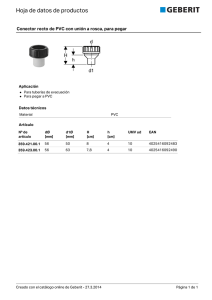

pvc - linea presion - Hidráulica II - Ingecon UV

Anuncio