THERMAL ARC INC., TROY, OHIO 45373

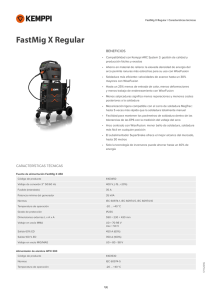

Anuncio