TURBINA FLOTANTE PARA RÍOS, CANALES Y PEQUEÑOS

Anuncio

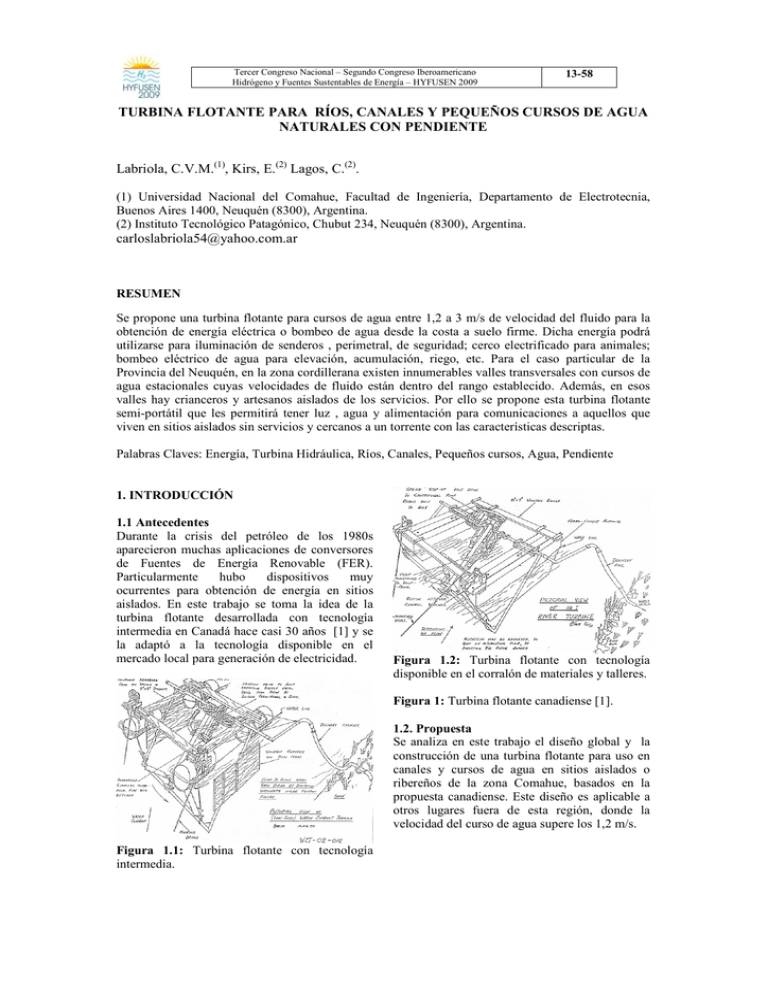

Tercer Congreso Nacional – Segundo Congreso Iberoamericano Hidrógeno y Fuentes Sustentables de Energía – HYFUSEN 2009 13-58 TURBINA FLOTANTE PARA RÍOS, CANALES Y PEQUEÑOS CURSOS DE AGUA NATURALES CON PENDIENTE Labriola, C.V.M.(1), Kirs, E.(2) Lagos, C.(2). (1) Universidad Nacional del Comahue, Facultad de Ingeniería, Departamento de Electrotecnia, Buenos Aires 1400, Neuquén (8300), Argentina. (2) Instituto Tecnológico Patagónico, Chubut 234, Neuquén (8300), Argentina. carloslabriola54@yahoo.com.ar RESUMEN Se propone una turbina flotante para cursos de agua entre 1,2 a 3 m/s de velocidad del fluido para la obtención de energía eléctrica o bombeo de agua desde la costa a suelo firme. Dicha energía podrá utilizarse para iluminación de senderos , perimetral, de seguridad; cerco electrificado para animales; bombeo eléctrico de agua para elevación, acumulación, riego, etc. Para el caso particular de la Provincia del Neuquén, en la zona cordillerana existen innumerables valles transversales con cursos de agua estacionales cuyas velocidades de fluido están dentro del rango establecido. Además, en esos valles hay crianceros y artesanos aislados de los servicios. Por ello se propone esta turbina flotante semi-portátil que les permitirá tener luz , agua y alimentación para comunicaciones a aquellos que viven en sitios aislados sin servicios y cercanos a un torrente con las características descriptas. Palabras Claves: Energía, Turbina Hidráulica, Ríos, Canales, Pequeños cursos, Agua, Pendiente 1. INTRODUCCIÓN 1.1 Antecedentes Durante la crisis del petróleo de los 1980s aparecieron muchas aplicaciones de conversores de Fuentes de Energía Renovable (FER). Particularmente hubo dispositivos muy ocurrentes para obtención de energía en sitios aislados. En este trabajo se toma la idea de la turbina flotante desarrollada con tecnología intermedia en Canadá hace casi 30 años [1] y se la adaptó a la tecnología disponible en el mercado local para generación de electricidad. Figura 1.2: Turbina flotante con tecnología disponible en el corralón de materiales y talleres. Figura 1: Turbina flotante canadiense [1]. 1.2. Propuesta Se analiza en este trabajo el diseño global y la construcción de una turbina flotante para uso en canales y cursos de agua en sitios aislados o ribereños de la zona Comahue, basados en la propuesta canadiense. Este diseño es aplicable a otros lugares fuera de esta región, donde la velocidad del curso de agua supere los 1,2 m/s. Figura 1.1: Turbina flotante con tecnología intermedia. Tercer Congreso Nacional – Segundo Congreso Iberoamericano Hidrógeno y Fuentes Sustentables de Energía – HYFUSEN 2009 13-58 2. DIMENSIONAMIENTO El dimensionamiento realizado parte de la verificación de algunas magnitudes para determinar tamaños y espesores de piezas críticas. No se ha pretendido un estudio exhaustivo del diseño de cada elemento, sino determinar las partes críticas de los elementos disponibles y a construir, y diseñarlas en función de las condiciones de contorno dadas. Las partes críticas en el agua serán: • Flotadores: sostén de todo el dispositivo. • Rotor tripala sumergido: primer conversor de energía. El multiplicador no es crítico desde el punto de vista constructivo porque se disponen en el mercado adaptándolos a la aplicación. 2.1. Mediciones preliminares Se parte de obtener la medición de la velocidad del curso de agua [2] cercano al lugar de fabricación (Neuquén Capital). La ubicación geográfica para el funcionamiento del prototipo será sobre el cauce principal del río Limay a unos 3 km al sudeste del centro de la cuidad de Neuquén. Se optó por este lugar porque reúne las mejores condiciones físicas referidas al caudal de agua, profundidad y estabilidad. Los resultados de las mediciones realizadas a 5 m de la costa en el lugar denominado “La Herradura”, con rugosidad dada por canto rodado en orilla y lecho del curso de agua, se pueden apreciar en la Figura 2. Velocidad Media 1.4 1.2 Veloc idad M edia (m /seg) 0.8 0.6 Potencial (Velocidad M edia (m /seg) ) 0.4 0.2 0 0 2.2. Cálculos de dimensionamiento Se calcula primeramente la potencia obtenida de la corriente de agua por el rotor. Para ello se asume un Coeficiente de Extracción de Potencia de Cp: 0,35 (máximo), similar al de turbinas eólicas rápidas. La expresión para la Potencia Máxima Extraída [3] es la siguiente: Pt = 1 cp ρ A d v 3 2 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 Profundida d Figura 2: Velocidad media vs. Profundidad. Se midió mediante el método de flotante [2], cargando al mismo con diferentes pesos y circulando a distintas profundidades, tomando la velocidad mediante cronómetro. Para el diseño del rotor se parte de un aspa con perfil utilizado en microturbinas eólicas (ver Figura 3) usada en barcos, casas aisladas, salas de salud, cabinas de seguridad, etc. Con el valor medido de 0,42 m se calcula el área barrida por el rotor (como si fuera un disco) que será de Ad = 0,45 m2. El área del aspa se calcula por sus dimensiones y es Aa = 0,05 m2 (1) Donde: • Cp = 0,35 • ρ = 1000 Kg/m3 • Ad = 0,45 m2 • v = 1,2 m/s (máxima medida) Reemplazando valores se obtiene: Pt= 1 2 3 0,35.1000.( Kg / m ).0,45 m .(1,2m/s) =136 W 2 3 La Potencia Máxima extraída de la corriente de agua calculada es de 136W. Para el dimensionamiento de la base flotante se calcula el empuje con una estimación del peso completo del equipamiento. E = VC ρg La H erradura 1 Figura 3: Modelo de aspa utilizada. (2) De esta expresión del Empuje (Peso de todas las partes), calculamos el volumen desalojado de agua donde: • E: Empuje (Kg) = 225,4 Kg • ρ = 1000 Kg/m3 • g = 9,8 m/s2 Despejando en (2) se obtiene: • Vc: Volumen desalojado calculado = 0,023 m3 Con este volumen se dimensionan los flotadores. Para el caso del aspa se trabajará con plástico reforzado con fibra de vidrio. El espesor mínimo por razones prácticas es de 2 mm. La verificación de la fuerza normal sobre un aspa [3] se realiza mediante la expresión siguiente: 1 Fn = ρAa v 2(cz cosα + cxsenα ) 2 (3) Donde los nuevos valores son: • Ad: Area del aspa = 0,45 m2 • V: velocidad máx. del fluido = 1,2 m/s Tercer Congreso Nacional – Segundo Congreso Iberoamericano Hidrógeno y Fuentes Sustentables de Energía – HYFUSEN 2009 • • • Cz. Coef. de sustentación máximo = 1,2 Cx: Coef. de arrastre para Czmax = 0,12 α: angulo de ataque óptimo = 8º Reemplazando valores en (3) para la peor condición (Cz: coeficiente de sustentación máximo, y α: óptimo), se obtiene lo siguiente: Fn= 1 .1000( Kg / m 3 ).0.45 m 2 .(1,2 m/s)2. 2 13-58 aspas en Fibra de Vidrio (rowing) con Plástico Reforzado (resina poliéster) (FVPR) mediante el método de Centrifugado [3], utilizando pare ello un torno. Este método consiste en disponer de un molde de dos piezas al cual se lo unta internamente con desmoldante y luego se le incorpora la fibra en ambas caras internas. Después se cierra con apriete fuerte en los bordes mediante tornillos pasantes ajustados con tuerca y arandela partida. (1.2 Cos 8º + 0,12 Sen 8º) = 390,32 N La fuerza normal máxima estimada sobre un aspa mediante este cálculo es de 390,32 N. Como el rotor tiene tres aspas, entre las tres transmiten a la estructura una fuerza producida por la corriente de agua del orden de 1176 N. Cabe destacar que esta fuerza está concentrada en el centro hidrodinámico de fuerzas, que está aproximadamente a ¼ de la cuerda del aspa. Esta fuerza debe ser distribuida en la superficie del aspa para obtener el esfuerzo correspondiente. Con este valor se ingresa en tablas apropiadas [4, 5] de espesores para materiales compuestos como el utilizado y se verifica qué espesores entre 2 a 4 mm son suficientes. De esta manera se puede ver la necesidad de que las aspas sean macizas y que la zona de acople al cubo o masa del rotor debe ser robusta, superando los espesores determinados. Para ello se pensó en un sistema tipo sandwich, donde las aspas son contenidas entre dos discos metálicos, todo ajustado mediante tornillos, tuercas y arandelas partidas apropiadamente. 3. CONSTRUCCIÓN DEL PROTOTIPO Como metodología iremos de lo más robusto (flotadores y soporte) al detalle de eje-generador. Los flotadores se hicieron con caño de PVC de 110 mm y 3 mm de espesor de pared, que normalmente se utiliza en instalaciones sanitarias domiciliarias. Se cortaron dos tramos para cada lado (4 tubos), completando el volumen calculado. Se hermetizaron con tapas pegadas con adhesivo apropiado. La estructura de soporte del rotor, multiplicador y generador sustentada por los flotadores de PVC, se realizó con caño estructural cuadrado y redondo. El montaje preliminar para prueba de aspas se muestra en la Figura 4. Se destaca la estructura triangular rebatible para sumergir el rotor en el agua. Esta estructura facilita ajustes y mantenimiento. Para la confección del rotor se realizó un molde negativo en chapa del aspa tomada como modelo. Dicho molde se utilizó para obtener las Figura 4: Flotadores y soporte de estructura de montaje en prueba del rotor. Se lo dispone en torno y por un extremo del molde se incorpora en su interior la resina con los acelerantes apropiados y se lo hace girar hasta que la resina toma consistencia. Las primeras pruebas dieron aspas con burbujas internas, que son oquedades de inicio de fractura, por lo que fueron descartadas. Con la segunda tanda se mejoró la técnica, y obteniendo aspas macizas similares a la muestra. El molde metálico se puede apreciar en la Figura 5. Figura 5: Molde metálico acostillado para obtener aspas por centrifugación en torno. Obtenidas las tres aspas en la calidad necesaria sin burbujas internas, se procedió según lo estimado en el cálculo de esfuerzos, a armar el rotor. La Figura 6 muestra el armado del rotor. Para el caso del eje que será movido por el rotor, se utilizó un eje de hierro soportado por dos rodamientos herméticos para que puedan operar sumergidos. La Figura 7 muestra el detalle de partes y eje ensamblado. Tercer Congreso Nacional – Segundo Congreso Iberoamericano Hidrógeno y Fuentes Sustentables de Energía – HYFUSEN 2009 Figura 6: Detalle de ensamble de aspas en la masa para armado del rotor. n (rpm) 50 100 200 300 375 500 600 13-58 Tensión (V) 1 2,5 5,7 9 10 13,5 16 Tabla I: Velocidad del Rotor n (rpm) vs Tensión de salida del generador (V). Figura 7: Ensamble de eje y rodamientos. La Figura 8 muestra el conjunto rotor y eje ensamblados. Figura 8: Conjunto rotor y eje. Cuando el rotor estaba sumergido, se estimó la velocidad de rotación del mismo en 100 rpm. Para la generación de electricidad se ha conseguido un alternador de imanes permanentes, que ha sido probado a diferentes velocidades, obteniéndose las siguientes mediciones de la Tabla I. La Tabla I nos dice que la relación de multiplicación debe estar en 1:6 para obtener unos 16 V , que con las pérdidas de cables e internas del generador bajará a unos 14 V cuando esté en funcionamiento. Los 14 V permitirán cargar una batería, si es necesario. El multiplicador puede ser con engranajes y cadena tipo de bicicleta o poleas y correas dentadas. 4. RESULTADOS Y DISCUSIÓN Todas las mediciones y pruebas in situ se realizaron hasta fines de abril de 2009, gracias a las temperaturas benignas en la región. Se pudo comprobar la rotura de las primeras tres aspas por existencia de burbujas en su estructura cercana a la masa del rotor. Por ello, se realizan las aspas con resina sin color para verificar visualmente la no existencia de burbujas u oquedades. Luego se les da terminación con pintura epoxi. Como se sabe, los rotores quedan bien equilibrados mediante el uso de un rotor de tres aspas balanceado y sus ejes no están sujetos a esfuerzos cíclicos como el caso de dos aspas. A pesar de ello, con tres aspas se obtiene una menor velocidad de rotación que con dos. Esta menor velocidad se puede compensar mediante mayor multiplicación en los engranajes. En nuestro caso la multiplicación será de 1:6 Definidas estas situaciones y con multiplicador apropiado se podrá obtener una potencia del orden de 130 W. Para ciertas aplicaciones sería poca potencia, pero hay casos en que sería suficiente, como los siguientes: • Alumbrado con hasta 10 lámparas de bajo consumo de 13 W cada una. • Alimentación de cerco perimetral electrificado para animales de pastura. • Alimentación y carga de baterías para comunicaciones o equipos de medición local. • Bombeo de agua para riego, acumulación doméstica o bebederos en zona de orilla alta. Es similar a la producción de hasta tres paneles fotovoltaicos con una radiación de unos 400 W/m2. El costo estimado es de alrededor de $ 1500 (405 U$S), mucho menor que los U$S 1800 de los tres paneles (95 Wp) sin accesorios. Con 1,5 m/s e iguales dimensiones de rotor se puede obtener una potencia de más de 250 W y con 2 m/s, más de 600 W. Pero hay que reforzar las aspas por tener mayores esfuerzos por efectos de la flexión en la rotación. La ventaja de ser semi-portátil le permite un uso estacional o por cambio de curso de agua por traslado o condiciones del mismo. También es Tercer Congreso Nacional – Segundo Congreso Iberoamericano Hidrógeno y Fuentes Sustentables de Energía – HYFUSEN 2009 ventajosa sobre instalaciones de microturbinas y paneles solares fijos. El ajuste final “in situ” rotor-multiplicadorgenerador no se ha podido realizar al momento de esta publicación por las condiciones climáticas en la zona del Comahue. 5. CONCLUSIONES Se puede apreciar que con tecnología disponible en un corralón y repuestos automotrices se puede construir esta turbina flotante para la zona de chacras y valles transversales, como las existentes en la Región Comahue y Cuyo. En estas regiones se disponen de algunos ríos, corrientes de agua, canales o acequias en pendiente, en los que se puede obtener una electrificación localizada, lejos de la red. Lo novedoso de este trabajo es que trae incorporada la generación de conocimiento y técnicas de moldeo de piezas con FVPR por centrifugado en torno, para producción en escala [6]. El tiempo de moldeo de una pieza en forma manual teniendo el molde, es de unas 3 horas; mediante centrifugado óptimo es ½ hora. Sus aplicaciones para iluminación y seguridad de bienes, personas y animales son importantes y de bajo costo relativo. El costo de $ 1500 (U$S 405) es muy bajo respecto del valor de unos $ 15000/kW instalado (casi U$S 4000), donde este último es un valor razonable en el mercado local para microturbinas hidráulicas y mini turbinas eólicas de potencia de 1 kW. En todos los casos se puede reducir este valor con producción en escala. Una aplicación interesante es la instalación de varias turbinas seguidas, una atrás de otra, separadas una distancia conveniente (4 a 6 m – más de 8 diámetros rotóricos) para disipación de la estela provocada por el rotor en el agua, y conectarse en paralelo, obteniéndose mayor potencia para una aplicación dada. Esto se facilita en canales o acequias profundas (≥ 2 m), ya que puede apoyarse en los bordes del mismo, en lugar de estar flotando. Es necesario solicitar oportunamente permiso a Prefectura Naval de la Zona / Agrupación de Riego Local del lugar de instalación, en caso de quedar en el río o canal permanentemente o cuando se disponga de caudal suficiente. Además, se debe proteger la turbina aguas arriba con alambrado tejido, de tal manera de separar todo posible obstáculo flotante o a medio flotar que dirigirse hacia la misma. Otro detalle a tener en cuenta es que aquí no se ha utilizado acero inoxidable dada la pureza de 13-58 las aguas de deshielo del Río Limay, pero hay que tener en cuenta material resistente a la oxidación si se instalan cerca de volcado de aguas cloacales o aguas volcánicas. Finalmente se destaca que este trabajo está realizado por alumnos de la Tecnicatura Superior en Energía Renovable del ITP, Neuquén, que da prioridad al manejo de técnicas aplicadas a la tecnología disponible, lo que permite una mayor internalización de conocimientos por medio de la práctica [6]. La adquisición de conocimiento de esta manera permite generar conciencia de “Emprendedor” y motivar a ello mediante facilidades de financiamiento. 6. REFERENCIAS [1] Pictorial View of water Current/river Turbine, Canadá, 18 de agosto de 1985. [2] ITDG: Handbook of micro and Mini turbines, design, manufactures and instalation, Reino Unido, ITDG press, 1999. [3] Le Gourieres, D.: Energía Eólica: Teoría, concepción y cálculo práctico de instalaciones, Cap. II, Cap VIII, Masson S.A., Barcelona, 1983. [4] Mayer, C.: Composite materials of Fiber Glas reinformes Plastic, Cap. V y VI,Willey and Sons, Reino Unido, 1995. [5] Fraga, O.: Manual sobre plásticos reforzados (PRFV), Publicaciones Técnicas S.R.L., Buenos Aires, Willey and Sons, Reino Unido, 1995. [6] Labriola, C.; Sierra, E.: Energía Renovable, un tema de motivación en la enseñanza tradicional, ASADES, Facultad Regional Buenos Aires, UTN, noviembre 2007. 8. ANEXO Se incorpora el detalle de las etapas del proceso de producción de aspas por centrifugado en torno. El largo de piezas lo más simétricas posibles, está limitado a la distancia entre puntas del torno. Para un torno estándar está entre 1,5 a 2 m de distancia entre puntas. Se detalla el proceso de Centrifugado en torno para producción en escala de aspas en la página siguiente. S S Tercer Congreso Nacional – Segundo Congreso Iberoamericano Hidrógeno y Fuentes Sustentables de Energía – HYFUSEN 2009 13-58 Provisión de un aspa (original) Se deja reposar para su “endurecimiento” Fabricación del molde en base al modelo original Se retira el molde del torno Se corta la fibra de vidrio con dimensiones mayores a las del aspa original Se coloca la fibra dentro del molde Se ajusta el molde con sus determinados tornillos y tuercas Se extrae la pieza del molde Se corrigen y lijan las imperfecciones y bordes. Luego se pintan Se recorta la fibra de vidrio sobrante En un recipiente, se mezcla, según proporciones, la resina, el catalizador y el acelerador Se vierte el contenido del recipiente dentro del molde Se coloca en todo el perímetro del molde cinta de embalar, para evitar el escape de resina debido a la rotación del torno Se coloca el molde en el torno para lograr que la resina se expanda en todo el volumen del molde Aspa Terminada