Molinos Loesche para crudo para cemento

Anuncio

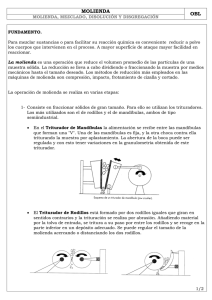

Molinos Loesche para crudo para cemento 1 Tecnología Loesche – siempre un paso por delante Desde la segunda mitad del siglo XX, las materias primas destinadas a la fabricación de cemento se muelen casi exclusivamente en molinos de rodillos (molinos verticales barridos por corriente de aire). Loesche ha sido y sigue siendo el pionero en esta tecnología. A día de hoy, son cientos los molinos Loesche que se han utilizado en la industria del cemento de todo el mundo. Dichos molinos emplean dos, tres, cuatro y seis rodillos. 1928 El primer molino por corriente de aire, accionado por resorte, del mundo construido por la empresa Curt v. Grueber Maschinenbau-Anstalt en Teltow, cerca de Berlín, es comercializado bajo el nombre de Molino Loesche. Posee 2 rodillos de molienda y ya dispone de todas las características esenciales de los modernos molinos verticales por corriente de aire que se construyen en la actualidad. Más aún, este primer molino Loesche ya incluye un clasificador dinámico integrado. Varias unidades de este molino son utilizadas en Klingenberg, la primera central de energía a gran escala de Europa situada en Berlín que inyecta polvo de carbón, para la molienda del carbón con una capacidad de carbón crudo de aprox. 12 t/h. 1934 Los molinos Loesche se utilizan cada vez más en todo el mundo para llevar a cabo la molienda de piedra caliza y materias primas destinadas a la fabricación de cemento. 1937 Ya se han vendido 400 molinos Loesche para moler carbón, fosfato y materias primas para la fabricación de cemento. 1939 En este momento, el molino Loesche de mayor tamaño es un molino LM 16 con 2 rodillos accionados por resorte de acero, con un diámetro de la pista de molienda de 1.600 mm y una capacidad de producción de 22 t/h. 1948 La empresa ubicada en Teltow es nacionalizada; la empresa se constituye nuevamente bajo el nombre de Loesche KG en Düsseldorf (Alemania Occidental). 1949 – 1960 Los molinos Loesche se suministran en tamaños de LM 16 a LM 20 como modernas construcciones soldadas con dos rodillos accionados por resorte de acero y con una capacidad del producción de hasta aprox. 55 t/h. Molino Loesche LM 46.4, Lengerich, Alemania, 2003 2 1961 – 1970 Desarrollo de los molinos Loesche de 2 rodillos en tamaños de LM 22 a LM 28 con primicia mundial de un sistema de resorte hidroneumático para capacidades de producción de hasta 140 t/h. 1971 Introducción de un sistema modular en la construcción de molinos: creación de conjuntos de componentes tales como los rodillos, el balancín y el resorte hidroneumático para la construcción de molinos con 2, 3 y, opcionalmente, 4 rodillos del mismo tamaño. Se venden los primeros molinos de 4 rodillos LM 30.4 y LM 32.4, con capacidades de producción de 178 t/h y 215 t/h, respectivamente. 1973 Venta de molinos LM 36.4 y LM 43.4 con capacidades de producción de 260 t/h y 425 t/h, respectivamente. 1989 Venta del primer molino LM 50.4 con una capacidad de 490 t/h. 1996 Venta del primer molino LM 63.4 con una capacidad de 800 t/h. 2005 Venta de los primeros molinos Loesche de 6 rodillos LM 60.6 con una capacidad de 740 t/h. 2006 – 2008 Venta de 14 molinos de tipo LM 69.4 y LM 69.6 con capacidades de producción de hasta 1200 t/h. Molino de rodillos Loesche LM 45.4, Elmadag, Turquía, 1995 En los años 30, los molinos Loesche se utilizaron por primera vez para la molienda de materias primas destinadas a la fabricación de cemento. El gran avance se produjo a principios de los años 60 con la introducción de los hornos rotativos con intercambiadores (vía seca). Las siguientes características tecnológicas de Loesche son las que hacen que el uso de estos molinos tenga tanto éxito en la industria del cemento: • Bajo consumo específico de energía • Escasa pérdida de presión a través de las grandes áreas de flujo transversal de los molinos Loesche • Mínimas emisiones de ruido, por lo que no se requieren medidas de aislamiento acústico • Rápida reacción frente a la fluctuación de la calidad de las materias primas • Rápido reajuste de las diferentes calidades de producto • Uso de los gases de escape del horno para la molienda y secado, así como un medio de transporte del producto final hasta los separadores de polvo Molino de rodillos Loesche LM 63.4, Hereke, Turquía, 2002 3 El beneficio y la satisfacción del cliente La calidad y la fiabilidad desde el principio son los Nuestra competencia se basa en las siguientes beneficios mundialmente reconocidos que caracte- características clave: rizan a las instalaciones de molienda Loesche. Ya • Conceptos de instalaciones a medida desde la desde 1928, cuando llegó al mercado el primer planificación hasta la puesta en marcha, basán- molino LOESCHE, el principio de molienda del donos en nuestra propia experiencia combinada molino vertical de rodillos, con una pista de molien- con los deseos de nuestros clientes da giratoria y rodillos accionados por resorte, ha demostrado ser especialmente eficiente desde el • Solución individualizada de los problemas me- punto de vista energético y con un reducido uso de diante una optimizada tecnología de proceso los recursos naturales. Estas ventajas de los molinos Loesche resultarán cada vez más importantes • Soluciones racionales con planificación simultá- a medida que aumente el tamaño de las instalacio- nea de molinos para clinker de cemento/escoria nes y la obligación de hacer un uso más respon- de alto horno granulada y molinos de harina cruda sable de la energía primaria. mediante el uso de componentes intercambiables entre todos los modelos de molino, ampliando el Además, las elevadas capacidades de los molinos uso de reductores de molino idénticos Loesche (hasta 1.300 t/h para las materias primas destinadas a la fabricación de cemento y 350 t/h para • Estrecha colaboración con los proveedores de clinker de cemento y escoria de alto horno granulada) hornos rotativos conforme a los deseos de los permiten reducir considerablemente los costes de clientes inversión en comparación con dos instalaciones de molienda más pequeñas. • Servicio de atención al cliente: optimización de las instalaciones y consejo en el caso de desarrollos Loesche es para sus clientes un competente socio técnicos adicionales comercial desde la venta inicial hasta el servicio de atención al cliente y desde la planificación puntual de proyectos hasta la entrega en la instalación. Nuestra Molino Loesche LM 60.4 Ras Al-Khaimah, Emiratos Árabes Unidos, 2005 4 • Disponibilidad ilimitada para el suministro de piezas de repuesto norma es “Todos y cada uno de los molinos Loesche debe ser un molino de referencia”. • Certificación según la norma EN ISO 9001: 2000. Plato de molienda de un molino LM 69 en la fundición Transporte hasta el puerto Montaje de la parte inferior del molino Envío para su posterior procesamiento Montaje del plato de molienda Molino con clasificador en montaje 5 Principio de trabajo, estructura y funcionamiento de los molinos Loesche Principio de trabajo Estructura El material a moler se tritura entre la pista giratoria El conocido principio básico del sistema modular de molienda y los rodillos de molienda guiados de patentado en 1970 se aplica a los molinos Loesche forma individual. de dos, tres, cuatro y seis rodillos. Los rodillos forman una única unidad funcional junto con sus La molienda se realiza, en primer lugar, mediante la sistemas de palanca, resortes hidroneumáticos y aplicación de una fuerza de compresión, con una sistemas de control hidráulico. En un mismo tamaño pequeña fuerza de cizallamiento soportando el des- de molino (mismo diámetro de plato de molienda) se plazamiento de las capas cristalinas de las materias pueden utilizar módulos grandes o pequeños con primas. Este efecto se produce gracias al uso de un número diferente de rodillos (entre 2 y 6). Esta rodillos cónicos, cuyos ejes están inclinados 15° con versatilidad permite personalizar el producto para respecto a la pista de molienda horizontal. Como ya adecuarlo a los requisitos específicos del cliente. quedó demostrado en estudios comparativos llevados a cabo en los años 30, esto permite optimizar La tecnología Loesche se distingue por lo siguiente: la molienda fina al tiempo que garantiza un mínimo • Cada rodillo es guiado por un balancín individual. desgaste. • El soporte y guiado preciso del sistema de rodillos La presión específica de molienda es mayor que la con balancín con sus rodamientos se lleva a cabo aplicada en la molienda de carbón, aunque menor en un pedestal que aloja el sistema de resortes. que la empleada en la molienda fina de clinker y escoria de alto horno granulada. • El resorte hidroneumático que soporta la carga de la unidad de balancines y rodillos, y que incluye un Para evaporar la humedad del material, se añaden mecanismo para elevar los rodillos, sirve de ayuda gases calientes al proceso de molienda y seca- a los molinos cuando éstos se ponen en marcha do. Dichos gases provienen, principalmente, de los con la pista de molienda llena de material. gases de escape de los hornos rotativos, del intercambiador y del enfriador del clinker de cemento. Si • Los rodillos están conectados por pares a una ninguna de estas fuentes está disponible, o el conte- unidad hidráulica común (excepto en el caso de nido calorífico de dichos gases es insuficiente, se uti- los molinos de 3 rodillos). lizarán generadores de gases calientes de Loesche. En el clasificador que se encuentra encima de la • La distancia entre los rodillos y la pista de molien- cámara de molienda se separa el producto molido da se mantiene casi paralela durante toda la vida de la arenilla, que vuelve a la pista de molienda para útil de las piezas de molienda. volver a triturarse. 6 Molino de rodillos Loesche LM 69.6, Idhan, Emiratos Árabes Unidos, 2009 Sistema de resorte de gas Balancín en posición de trabajo Cilindro hidráulico Vista de la cámara de molienda de un molino LM 69.6 Rodillos de un molino LM 69.6 Reductor del molino 7 12 1 10 2 11 9 4 6 5 3 7 8 16 17 18 15 14 13 8 Funcionamiento del molino Las materias primas se suministran al molino a través de un alimen- la mezcla de polvo y gas (aprox. de 80° a 110° C) se alcanza en la tador rotativo cámara de molienda. para caer por un conducto 1 lecho de molienda 3 hasta el centro del 2 . Las partículas extrañas ferrosas se separan magnéticamente del material de alimentación antes de alcanzar el El molino es accionado a través de un motor eléctrico alimentador rotativo un acoplamiento flexible 1 y se retiran por una esclusa de desviación. 14 13 a través de y del reductor de ejes perpendiculares . Un cojinete de segmentos de empuje colocado en la parte supe- Un detector de metales actúa de forma similar y garantiza la separa- 15 ción de las partículas metálicas no magnéticas. El material a moler rior de la caja de engranajes absorbe las fuerzas de molienda. se desplaza sobre la pista de molienda hacia el borde del plato bajo el efecto de la fuerza centrífuga y, de esta manera, pasa bajo los Los rodillos 4 son elevados hidráulicamente desde la pista de . El molienda antes de poner en marcha el motor del molino. De este material a moler que ha sido llevado hasta allí es molido en el lecho modo, el molino se puede arrancar en vacío o lleno con un par de de material entre los rodillos y la pista de molienda. Los rodillos arranque bajo. El contacto metálico de las piezas de molienda en un rodillos de molienda accionados por resorte hidroneumático 4 4 se desplazan hacia arriba a medida que ruedan sobre el lecho de molino vacío o cargado se evita gracias a la elevación automática material 5 . Como resultado, la unidad funcional formada por el de los rodillos mediante un control preciso de la altura del lecho de balancín 6 , el eje y el pistón del cilindro hidráulico molienda. 7 se mueve. El pistón desplaza el aceite hidráulico del cilindro en el acumulador de vejiga lleno de gas. Las vejigas de goma llenas de nitrógeno de No es necesario un „accionamiento auxiliar“ para el arranque a bajas los acumuladores se comprimen y actúan como resortes de gas. revoluciones de un molino lleno. Los resortes de gas pueden regularse para que resulten más duros o más blandos seleccionando la presión de gas en relación con la Mantenimiento y servicio presión hidráulica de trabajo, dependiendo del comportamiento del material a moler. Las piezas de molienda, las camisas de los rodillos y los segmentos de la pista de molienda, que estén gastados se pueden sustituir de El material molido es sometido a fuerza centrífuga y sale despedido forma rápida y sencilla. Los rodillos se retraen de la cámara de moli- por la rotación hacia fuera para colocarse sobre el borde del plato enda hasta alcanzar una posición vertical usando un cilindro de vol- de molienda. En la zona de la corona de álabes 8 , que rodea al teo. De esta forma, tanto los rodillos completos como las camisas plato de molienda 9 dirigida hacia de rodillos y los platos de molienda quedan perfectamente accesi- 3 , la corriente de gas caliente arriba captura la mezcla de material molido y de material que aún no está totalmente molido y la transporta hasta el clasificador 10 bles para poder ser extraídos por los dispositivos de elevación. . En la molienda de las materias primas, las partículas metálicas sue- El clasificador 10 , dependiendo de sus ajustes, rechazará el material grueso. Éste caerá en el cono interno de retorno de arenilla 11 hasta len provocar un desgaste uniforme durante toda su vida útil, por lo para volver a ser molido por los rodillos. El molienda están completamente desgastadas. Por ello, no es nece- material totalmente molido pasa el clasificador y abandona el molino sario girar periódicamente las piezas de molienda. Se puede produ- Loesche con la corriente de gas cir un desgaste parcial si, por una cuestión de la química de cemen- el plato de molienda 3 12 . que el rendimiento del molino sólo se reduce cuando las piezas de to, es necesario utilizar arena de cuarzo suelta como un agregado Las partículas extrañas y las pequeñas cantidades de material grue- del hormigón. No obstante, esto puede evitarse mediante el revesti- so caen a través de la corona de álabes miento del molino con material duro. 16 8 hasta el canal circular como material rechazado. Loesche tiene la experiencia y los conocimientos necesarios para Los rascadores 17 conectados al plato de molienda transportan las partículas extrañas hasta la tolva de rechazo 18 . llevar a cabo la soldadura in-situ utilizando el equipo de soldadura adecuado. Las materias primas suelen contener diferentes grados de humedad cuando se extraen de la cantera. Tan pronto como el material molido abandona el plato de molienda en la zona situada sobre la corona de álabes 8 , el agua contenida en el material se evapora de forma espontánea mediante el contacto íntimo con la corriente de gas caliente. Por ello, la temperatura de salida del molino necesaria para 9 Selección de tamaños, modelos, dimensiones, accionamientos Parámetros de dimensionamiento Dimensiones Los siguientes parámetros estándar son decisivos • La relación entre el diámetro del plato de molien- para el dimensionamiento de los molinos Loesche da y el número de rodillos puede observarse en el para materias primas de cemento: siguiente gráfico. En el eje X del gráfico se muestran las capacidades de producto que pueden • PRESIÓN ESPECÍFICA DE MOLIENDA generarse usando los correspondientes molinos. Se encuentra entre el valor mínimo para combus- La anchura de los campos es una medida del tibles sólidos y el valor máximo para clinker de factor de carga (ver arriba). cemento/escoria de alto horno granulada. • Por su parte, las dimensiones H, A y D describen • HUMEDAD DEL MATERIAL la altura de los molinos con clasificador, el diáme- El molino Loesche puede procesar material con tro de apoyo del molino y el espacio total necesa- una humedad de hasta el 25%. rio teniendo en cuenta la zona de servicio (para sustituir las piezas de molienda). • FINURA DEL PRODUCTO La finura del producto final se encuentra entre el Accionamientos 6% y el 30% R 0,09 mm, dependiendo de la composición de las materias primas. Como accionamiento se utiliza un motor eléctrico. Dicho motor acciona un engranaje planetario usando • RENDIMIENTO DE ACCIONAMIENTO un acoplamiento torsionalmente flexible. El eje del El consumo específico de energía en la prueba de accionamiento descansa horizontalmente, mientras molienda es decisivo para la potencia del reductor que el eje de salida se mueve verticalmente hacia y del motor. arriba. En la parte superior existe una brida horizontal de salida. El reductor contiene un cojinete de Modelos empuje con segmentos que acomoda la fuerza de molienda en la parte superior de la carcasa. Los re- • Los tamaños de los molinos se identifican en fun- ductores de los molinos Loesche han sido desarrolla- ción del diámetro exterior efectivo de la pista de dos con una colaboración entre Loesche GmbH y molienda, en decímetros [dm]. reputados fabricantes de reductores. Los factores de seguridad dinámica han sido adecuadamente elegi- • La identificación va seguida de un dígito, separa- dos para la aplicación. Las décadas de experiencia do por un punto. Dicho dígito especifica el núme- en el manejo de molinos Loesche determinan el dise- ro de rodillos utilizados en el molino. ño de los reductores (del molino) y de su equipo periférico, teniendo siempre en cuenta las condi- • El número y tamaño de los rodillos está relaciona- ciones climáticas. do con la capacidad de producto necesaria, junto 10 con el „factor de carga Loesche”. También está Los reductores modernos se construyen de forma relacionada con el tipo de producto, que depende modular de la misma forma que los molinos Loesche. de factores como la molturabilidad, la humedad y El reparto del par garantiza una reducción de las la finura. La corriente de gas necesaria es decisiva masas giratorias y un uso múltiple simultáneo de para el dimensionamiento de la carcasa del moli- elementos estructurales de la máquina en reductores no y del clasificador. de diferentes tamaños y rendimientos. • Los molinos Loesche para harina cruda de cemen- Una unidad de lubricación garantiza el suministro de to se construyen de forma modular. Se denomina una adecuada cantidad de aceite a los dientes de módulo a una unidad que comprende los rodillos, engranaje, los cojinetes del eje y el cojinete de empu- balancines y sistema hidráulico de presión con su je. Los filtros y el equipo de refrigeración acondicio- pedestal. Éstos se disponen entre 2 y 6 veces nan el aceite. Los instrumentos de monitorización alrededor de un plato de molienda según sea eléctrica e hidráulica que se reflejan en la PLC del necesario. cliente garantizan un funcionamiento seguro. El principio de construcción modular de los reductores permite aumentar aún más el rendimiento conforme al estado actual de tecnología sin que sea necesario desarrollar un nuevo concepto de construcción. El molino Loesche no necesita un motor con un par de arranque mayor. Dado que los rodillos se elevan hidráulicamente, el par de arranque para el molino lleno sólo corresponde al 40% del par de carga total. Este par de arranque se puede conseguir sin problemas con un „motor estándar“. La potencia de motor instalada está orientada a los requisitos de energía del molino. Dicha potencia se determina en una instalación de prueba utilizando una prueba de molienda. A partir de los resultados de dicha prueba, se selecciona el siguiente motor comercialmente disponible y se hace una recomendación al cliente. Capacidad de productos [t/h] en una función del tamaño del molino LM LM 69.6 6.600 kw LM 60.6 5.930 kw LM 56.4 5.300 kw LM 53.6 3.980 kw LM 48.4 3.675 kw LM 46.4 2.800 kw LM 45.4 2.500 kw LM 41.4 2.140 kw LM 38.4 1.935 kw LM 35.4 1.720 kw LM 38.3 1.410 kw LM 31.3 1.810 kw LM 31.2 700 kw 570 kw LM 24.2 0 Difícil Molturabilidad A 425 kw LM 21.2 Finura Fino D 200 400 600 800 1000 1200 H[m]* A[m]* D[m]* 29,9 17,0 18,0 21,1 15,0 17,0 21,0 12,0 17,0 18,4 12,0 17,0 17,8 10,5 15,0 16,7 10,0 14,0 15,4 9,0 13,0 14,9 8,0 12,0 13,0 8,0 12,0 13,4 8,0 12,0 13,0 7,5 12,0 11,7 7,0 11,0 11,4 7,0 11,0 10,7 6,5 11,0 9,4 6,0 10,0 1400 Capacidad de producción [t/h] Grueso Fácil *Nota: Todas estas dimensiones son valores orientativos y no pueden utilizarse como valores vinculantes para la planificación. 11 Materias primas a moler Materias primas para el cemento; depósitos Las materias primas destinadas a la fabricación de cemento son, principalmente, compuestos formados por caliza y roca arcillosa, que son sometidas a un tratamiento mecánico y térmico para crear el clinker de cemento. La formación geológica, composición del material y contenido de agua influyen en la molienda/secado y en los requerimientos de energía. Las materias primas se clasifican en función de su origen en: • materias primas minerales naturales y • materias primas minerales sintéticas que son subproductos o productos de desecho de otras ramas de la industria que utilizan materias Para que la reacción llevada a cabo durante el pro- primas. ceso de cocción sea rápida y con alto rendimiento, La conveniencia del uso de materias primas mine- resulta favorable utilizar aquellos materiales que, por rales naturales y sintéticas para fabricar agentes naturaleza, posean una composición más cercana a aglutinantes viene determinada, básicamente, por su la del compuesto químico deseado. composición química. La composición de los compuestos utilizados en la Para el aprovisionamiento de los componentes más práctica como materias primas se puede representar importantes se usan principalmente los siguientes de forma muy sencilla usando la tabla de LABAHN & yacimientos: KOHLHAAS (1982). • Yacimientos de carbonatos formados, por ejemplo, por caliza conchífera, piedra Jura blanca, creta, etc. • Depósitos de silicatos y aluminatos formados, por ejemplo, por arenisca y roca arcillosa, rocas magmáticas y metamórficas, etc. Composición química de las materias primas destinadas a la fabricación de cemento; sin pérdidas al fuego. [LABAHN & KOHLHAAS, 1982] MINERAL ÓXIDO Contenido min. y max. de masa [%] CALIZA CaO 60 – 69 SILICATO SiO2 18 – 24 ARCILLA Al2O3 4–8 ÓXIDO FÉRRICO Fe2O3 1–8 ÓXIDO DE MAGNESIO MgO < 5,0 ÓXIDO DE POTASIO / K2O; Na2O < 2,0 SO3 < 3,0 ÓXIDO DE SODIO TRIÓXIDO DE AZUFRE 12 Conforme a la tabla de Labahn & Kohlhaas, se deta- Las materias primas para cemento requieren un llan los siguientes compuestos que son utilizados contenido de CaCO3 de entre el 74 y el 79% en peso. habitualmente como materias primas, clasificados La composición ideal de materias primas raramente se en orden descendente en función de su contenido encuentra en una materia prima natural. de CaCO3: Por este motivo, es necesario utilizar materiales que • Caliza pura > 95% en peso de CaCO3 contengan SiO2 y óxido férrico, al igual que fluoritas, como materiales correctores con el fin de ajustar de • Caliza margosa 85 a 95% en peso de CaCO3 • Marga calcárea 70 a 85% en peso de CaCO3 forma exacta las proporciones necesarias de materias primas y de mejorar el sinterizado. Algunos de estos aditivos de los materiales de • Marga 30 a 70% en peso de CaCO3 • Marga arcillosa 15 a 30% en peso de CaCO3 molienda son altamente abrasivos y desgastan de forma desproporcionada las piezas de molienda, determinadas zonas de las máquinas y el interior de las tuberías debido a las elevadas velocidades de las • Arcilla margosa 5 a 15% en peso de CaCO3 mezclas gas-sólido. Cuando se emplean materiales de esta naturaleza, Loesche toma las medidas de • Arcilla < 5% en peso de CaCO3 protección adecuadas para evitar el desgaste. 13 La homogeneidad y finura de la harina cruda de individuales, que serán analizadas químicamente. Se cemento también desempeñan un papel importante medirá su humedad y, en caso necesario, se reali- en el proceso de sinterizado posterior junto a la cor- zarán los ajustes pertinenentes. Así, a partir de los recta composición química de la mezcla de harina compuestos suministrados o elaborados, se prepa- cruda. rará una cantidad de material de alimentación de al Existe una elevada exigencia en cuanto a los niveles de menos 1,5 toneladas. Si el tamaño de grano suminis- humedad residual permitidos en el producto molido. trado es demasiado grueso para el molino de labora- La humedad residual (máx. 0,5% en peso) debe ser torio de Loesche, se utilizará la trituradora de labora- tan homogénea como la distribución de componen- torio de Loesche en una etapa intermedia previa a la tes químicos. molienda para obtener el tamaño de grano deseado Esto también se aplica a aquellos compuestos en los para el material de alimentación. A continuación, las que el contenido de agua es variable (por ejemplo, en materias primas serán completamente molidas, seca- la caliza y las arcillas), de forma que el contenido de das y clasificadas en el molino del centro de pruebas humedad residual de cada componente del material de Loesche en una operación continua. acabado deberá ser aproximadamente el mismo. El La prueba de molienda proporcionará los siguientes sistema de control de proceso de los molinos resultados representativos: Loesche garantiza que esto sea así. • Factor de molturabilidad Loesche “MF”; • Factor de finura Loesche “FF”; MATERIAS PRIMAS DEL CEMENTO Pruebas realizadas a los materiales a moler • Factor de humedad “WF” para contenidos de agua > 8%; • Consumo específico de energía “e” [kWh/t]; Molino de rodillos Loesche LM 38.4 Testi, Italia, 2004 14 Las características de las materias primas para • Factor de desgaste “VP”. cemento deben ser conocidas para así poder deter- El molino Loesche apropiado para la aplicación del minar el tamaño del molino y del clasificador, por lo cliente se determinará a partir de estos parámetros y que las propiedades de los materiales son examina- de los gráficos estándar. das en el centro de pruebas de Loesche. Lo ideal es A pesar de la utilidad de estos métodos estandari- que el cliente suministre al centro de pruebas una zados, en el dimensionamiento del molino, del clasifi- muestra representativa de las materias primas cador y del ventilador del molino aparecen otras varia- empleadas en su fábrica para obtener cemento. En bles decisivas, tales como una humedad extrema- el caso de nuevos proyectos de instalaciones en los damente elevada del material de molienda o enormes que todavía no se haya abierto una cantera, se sumi- diferencias en los factores de molturabilidad de los nistrarán cantidades específicas de componentes componentes individuales de las materias primas. Instalaciones de molienda completas con sus componentes Hasta finales de los años 50, los molinos Loesche se distribución granulométrica y la humedad residual utilizaban en la industria de las centrales de energía requeridas. como molinos de inyección directa del carbón para • Instalaciones de molienda que se pueden ajustar hornos a vapor en tamaños de molino de hasta LM rápidamente conforme a los requisitos operativos 16. En cuanto a la industria de la caliza y los fertili- del proceso de calcinación. zantes, era común el uso de molinos con tamaño de hasta LM 18 con capacidades de producción de Alimentación de los materiales a moler hasta 40 t/h. En esa época eran relativamente esca- Las materias primas para fabricar cemento se trituran sos los molinos verticales que se venían utilizando de la manera tradicional y se almacenan en tolvas de para llevar a cabo la molienda de materias primas del materias primas en función de sus componentes. cemento en las fábricas de cemento. La mayoría de Desde allí, el material es dosificado y cargado sobre ellos puede encontrarse en fábricas de cemento con la cinta de alimentación del molino, cuya velocidad hornos verticales. En 1960, el molino de mayor tama- se puede regular. ño era un LM 20 con una capacidad de producción En el recorrido del material hasta el molino se aproximada de 50 t/h y una potencia de acciona- encuentra un separador magnético y un detector de miento de 400 kW. metales para separar las grandes piezas metálicas. La necesidad de disponer de molinos Loesche para El material accede entonces al molino hermética- llevar a cabo la molienda de materias primas para mente sellado a través de un alimentador rotativo o fabricar cemento se disparó a principios de los años de un alimentador de esclusa. Los alimentadores 60. El motivo de dicha tendencia fue el desarrollo rotativos están especialmente adaptados a las pro- tecnológico en el proceso de fabricación del cemen- piedades del material de alimentación. Así, las piezas to, que pasó de ser un procedimiento húmedo con demasiado grandes, denominadas “lajas” o raíces de elevado coste energético a ser un proceso semiseco árboles, se usan como medida para determinar el para finalmente convertirse en un proceso seco con nivel máximo de llenado de las celdas. Para evitar la precalcinación. Como resultado, la capacidad del obstrucción del rotor, el nivel de llenado de las cáma- horno aumentó de forma drástica, con una simultá- ras está limitado al 40% del volumen de celda. nea y significativa reducción del consumo específico Ambos tipos de alimentadores se pueden calentar de energía. utilizando los gases de proceso en el caso de que el Desde sus comienzos, Loesche desarrolla molinos material de alimentación esté húmedo. con tamaños que se adaptan a la capacidad del Los alimentadores rotativos y de esclusa están equi- horno rotativo del cemento. pados con un sistema de protección frente al des- Los molinos lanzados al mercado satisfacen los si- gaste. guientes requisitos: • Capacidades de molino adaptadas a los requeri- Molienda y clasificación mientos de materias primas de los hornos rotati- Las materias primas son molidas y secadas en el vos, permitiendo una operación en paralelo del molino. Los molinos con 2 rodillos disponen de un horno y del molino. canal de entrada de gases calientes, mientras que los • Tamaños de molino que permiten la operación en molinos de 3 y 4 rodillos tienen 2 canales y los moli- paralelo de un horno y de un molino, un concepto nos de 6 rodillos tienen 4. Los gases de proceso se que es hasta un 30% más económico con respec- distribuyen uniformemente desde allí por medio de to a la operación en paralelo de un horno rotativo álabes guía hasta la cámara del lecho de molienda. con 2 molinos de rodillos. Se ha demostrado que Cuando abandona el plato de molienda, el material esta filosofía Loesche es correcta y, en la actuali- molido es conducido al clasificador del molino junto dad, es aceptada de forma generalizada por los con los gases de proceso, que ya han sido enfriados clientes. por evaporación de agua a menos de 100° C. El pro- • Molinos que hacen un uso ideal de los gases de ducto molido en forma de polvo sale del clasificador escape del horno rotativo para la molienda-seca- y es separado en un filtro situado a continuación o en do y para el transporte de los materiales de una combinación de batería de ciclones y filtro (más molienda con un bajo consumo específico de pequeño). Los gruesos separados caen nuevamente energía [kWh/t]. sobre la pista de molienda junto con el material aún • Molienda, secado y clasificación en una única fresco sin moler. unidad para obtener un producto molido con la 15 RECHAZOS – Su tratamiento Ventilador del molino El material rechazado que pasa por la corona de álabes es limpiado y transportado automáticamente a través de una cinta transportadora encapsulada y estanca y de un elevador de cangilones. El flujo de material de alimentación, que es la suma del material sin moler y del material rechazado, se mantiene a un nivel constante gracias al sistema de reparto. El ventilador del molino no requiere ninguna protección contra el desgaste gracias a la elevada eficiencia del colector de polvo. Suele estar equipado con un control en el registro de entrada o un accionamiento de velocidad variable. Equipos de control de proceso y medición El calor necesario para secar el material a moler se controla a través de un sistema de control de proceso de tal forma que la temperatura en la salida del molino se mantenga constante. La energía térmica requerida se obtiene preferiblemente de la corriente de gases de escape del horno rotativo. Si ésta no es suficiente, el calor debe obtenerse de otras fuentes como, por ejemplo, un generador de gases calientes independiente (cámara de combustión LOMA). También pueden utilizarse los gases de otros procesos como los gases de desecho precalentados, los gases de escape del enfriador del clinker, los gases de escape de generadores diésel, etc. Una parte de los gases de proceso es recirculada desde el colector de polvo para utilizar su contenido calorífico, mientras que el resto es liberado a través de una chimenea. El conducto de recirculación de gases que llega al molino dispone de una compuerta para aire fresco. Si la temperatura de los gases de escape supera los 100° C en la salida del molino, se puede succionar aire fresco de la atmósfera; este aire fresco reduce la temperatura de los gases de escape del molino hasta alcanzar la temperatura deseada. El límite superior de temperatura viene determinado por la resistencia térmica del filtro (material de las mangas), mientras que el límite inferior depende del punto de rocío de la corriente de gas con polvo. Para evitar la condensación, la temperatura no deberá ser inferior a dicho límite inferior bajo ninguna circunstancia. 16 Reject-Behandlung Mühlenventilator Reject-Material, das den Schaufelkranz passiert, wird automatisch ausgeräumt und über luftdichte Vibrations-Förderrinne(n) und Becherwerk(e) abtransportiert. Der Aufgabegutstrom zur Mühle wird durch Regler als Summe aus Frischgut und Reject-Material konstant gehalten. Wegen der hohen Effizienz der Staubabscheider 27 benötigt der Mühlenventilator keinen Verschleiß- 12 schutz. Er ist im allgemeinen mit einem Drallregler 12 12 und/oder einem drehzahlgeregelten Antrieb ausgestattet. Prozess-/M S R-Technik Der zur Trocknung der Mahlgüter benötigte 20 Wärmestrom wird über einen Regelkreis so beeinflusst, dass die Gastemperatur nach Mühle konstant bleibt. Die benötigte Wärmeenergie wird vorzugswei- 13 se vom Abgasstrom des Drehrohrofens gedeckt. Reicht das Wärmeangebot nicht aus, 13 21 5 muss Wärme aus weiteren Quellen zugeführt werden. Dazu 6 eignen sich sowohl ein separater Heißgas-Erzeuger 6 (LOMA-Brennkammer) als auch Gase aus anderen Prozessen, wie Vorwärmer-Abgase, Klinkerkühler- 8 Abluft, Abgase aus Dieselaggregaten etc. 3 Ein Teil des Prozessgases wird zur Nutzung seines 22 Wärmeinhaltes hinter dem Staubabscheider wieder zur Mühle zurückgeführt. Der restliche Teil verlässt 3 die Anlage über einen Kamin. In der Rückgasleitung zur Mühle befindet sich eine Frischluftklappe. Bei Abgastemperaturen von über 100 °C hinter der 9 15 17 Mühle kann kalte Frischluft aus der Atmosphäre angesaugt werden, deren Anteil dazu dient, das Mühlenabgas auf die gewünschte Temperatur zu senken. Die obere Grenztemperatur wird von der 19 thermischen Beständigkeit des Filters (Schlauchmaterial), die untere Grenztemperatur vom Taupunkt 18 des Staubgasstroms nach Mühle bestimmt, der auf keinen Fall unterschritten werden darf, um Kondensation zu vermeiden. 16 7 18 18 29 28 Dynamischer Loesche-Sichter LSKS 22 25 Der Loesche-Sichter vom Typ LSKS ist in der Lage 27 7 trennscharf zu arbeiten. Er produziert sowohl Kornverteilungen enger, als auch solche mit gespreizter Bandbreite. Durch Variation der verfahrenstechni- 26 M M M 23 einbauten sind diese unterschiedlichen Anforderungen M 13 4 schen Einstellparameter und entsprechende Sichter- 13 an den Kornaufbau erfüllbar. Die Rohmehlfeinheit 3 liegt in der Regel zwischen 10-15 % R 0,09 mm. 5 Der von der Mühle aufsteigende Gas-/Partikelstrom 14 15 M 19 wird über einen statischen Leitapparat 2 2 zum Sicht- raum geleitet. Das Gas-Feststoffgemisch strömt abhängig von der Klappenstellung gezielt in den Raum zwischen dem Leitapparat 2 darin umlaufenden Rotor mit Sichtleisten 20 12 12 12 12 M 1 24 13 M M 13 13 1 1 1 M M M 4 Rotorwelle 1 Grießkonus 5 Gehäuse 2 Leitapparat 6 Materialaufgabeschurre 3 Rotor mit Sichtleisten 7 Produktaustrag Aufbau: dabei entstehende Fliehkraft weist Überkorn ab. M 6 . ihm zugeführte Gas-Feststoffgemisch tangential. Die 21 M 3 Der Rotor beschleunigt durch seine Drehung das 4 M M 1 1 und dem konzentrisch Die Rotordrehzahl und der Gasstrom mit sei- 13 M 2 4 6 M 2 2 2 2 5 16 ner Anströmrichtung bestimmen den gewünschten Trennkorndurchmesser. Er ist in weiten Grenzen einstellbar. Eine Besonderheit dieser Sichterbauart ist das kon- 6 M M tinuierliche Nachsichten der vom Rotor abgewiesenen Partikelströme. Wenn sie durch Fliehkraft im 3 3 Ringspalt nach außen fliegen, werden sie vom aufwärts /einwärts gerichteten Gasstrom erneut angeblasen. Dabei lösen sich agglomerierte Partikel auf, M M so dass sie als Einzelkörner dem Produktstrom folgen 8 9 17 7 10 M 11 M M 18 19 1. Materialaufgabebunker 2. Bandwaage 3. Transportband 4. Metallabscheider 5. Überbandmagnet 6. 2-Wege-Schurre 7. Fehlmaterialsammler 8. Zellenradschleuse 9. Loesche-Mühle 10. Sperrluftleitung mit Gebläse 11. Wassereindüsung 12. Zyklone 13. Produktaustragsschleusen 14. Gasstrommessung 15. Mühlenventilator 16. Rückgasleitung mit Klappe 17. Heißgaserzeuger 18. Reject-System 19. Becherwerk 20. Reject-Bunker 21. Abzugsband 22. Mühlen-Ventilator 23. Absperrklappe vor Mühle 24. Frischluftklappe 25. Bypassklappe 26. Regelklappe vor Filter 27. Ofen-Filter 28. Filterventilator 29. Kamin und nicht als scheinbares Überkorn wieder mit den Grießen auf die Mahlschüssel zurückfallen. 21 Separador dinámico LOESCHE modelo LSKS 7 Este equipo puede separar partículas de hasta 1µm de tamaño (y generar residuos de criba de 1 % R 10µm). Gracias a sus componentes mecánicos en combina- 4 ción con parámetros de influencia técnicos de proceso, éste puede producir varias distribuciones de tamaños de grano. 3 El separador LSKS es capaz no sólo de trabajar selec5 tivamente y de generar distribuciones del grano de 2 ancho de banda estrecho, sino también de ancho de banda amplio. 1 6 La corriente de gas y de partículas, que asciende desde el molino, es conducida a través de un conjunto de paletas guía 2 hasta la cámara de separación. La mezcla de gas y sustancia sólida circula hasta la cámara entre la corona de paletas guía con paletas de separación 3 2 y el rotor , que gira concéntrica- mente, gracias a la selección de la posición de las clapetas. Estructura: 5 Carcasa 6 Resbaladera de 1 Cono de arenilla 2 Aparato de guía alimentación de 3 Rotor con listón material 4 Eje del rotor 7 Descarga de producto El rotor al girar acelera la mezcla de gas y sustancia sólida suministrada de modo tangencial. La fuerza centrífuga que se produce despide la granulación superior. Mediante la selección de la velocidad del rotor en combinación con la corriente de gas y su dirección de soplado se puede regular el diámetro del grano de separación en límites amplios. Una particularidad de este tipo de separación es el continuo separado de las corrientes de particulas rechazadas por el rotor. Cuando éstas salen despedidas hacia fuera por la fuerza centrífuga en la abertura circular, vuelven a ser sopladas por la corriente de gas dirigida hacia arriba y hacia adentro. De este modo se desintegran más fácilmente las partículas aglomeradas, de modo que siguen la corriente del producto como granos individuales y no vuelven a caer al plato de molienda con las arenillas, como aparente granulación superior. 21 Generador de gases calientes Loesche de emergencia y al arrancar y parar se puede prescindir de una chimenea de emergencia Estructura 1 Quemador 2 Combustible • facilidad de acceso para inspección • desgaste mínimo • breves tiempos de montaje, peso mínimo, necesidad mínima de espacio, montable en instalacio- 3 1 nes existentes, también para los hogares LOMA 3 Aire de combustión 4 Mufla del quemador 5 Caja espiral 6 Camisa perforada Los generadores de gases calientes de LOESCHE se 7 Abertura circular utilizan allí donde se precisan gases calientes para el 8 Camisa de protección 9 Control de 10 más grandes se realiza el premontaje completo 2 secado directo, por ejemplo en la industria cemente- 4 ra, centrales eléctricas, acerías, industria de piedra 5 temperatura y tierra, minería, industria maderera, producción de Salida de gas caliente piensos y en el sector químico. Modo de actuación El caudal volumétrico de gas de proceso que entra por 7 la cámara espiral 9 5 , como consecuencia de la con- ducción del flujo, enfría tanto la camisa de protección 8 6 8 como la camisa perforada 6 . El gas de proceso entra en el interior de la cámara de combustión a través de la abertura circular 7 y de las perforacio- nes de la camisa perforada y ahí se mezcla con los humos calientes de la combustión. Simultáneamente las llamas y los humos calientes se alejan de la camisa perforada. 10 El hogar – una cámara de combustión de acero resis- Medios calefactores – tente al calor con mufla de quemador – desarrollado por Loesche a mediados de los años 60, es conocido en el mercado con el nombre de hogar LOMA. gas natural, biogás, gas de coque, gas tragante y otros gases pobres – aceites ligeros y densos, polvo de carbón vegetal y polvo de lignito Desde hace décadas, el hogar LOMA se utiliza a nivel mundial en los más variados procesos térmicos para Los hogares LOMA siguen un desarrollo continuo y configurar los procedimientos de forma óptima en responden a los estándares técnicos actuales. Hasta cuanto a la técnica del calor. la fecha se han puesto en funcionamiento más de 600 generadores de gas caliente (de este tipo cons- • Hogar LOMA modelo LF25 con quemador para gas natural, 2005 • la cámara de combustión está compuesta por tructivo) para una capacidad térmica de 100 kW a aceros, no requiere camisa refractaria 64.000 kW. al arrancar el generador de gases calientes, es posible pasar directamente al estado de plena carga, debido a que no es necesario proceder a ningún calentamiento de refractario • formidable resistencia al cambio de temperatura y adaptación sin demora del rendimiento a rápidos cambios de carga • la elevada velocidad de refrigeración de la cámara de combustión impide una sobrecarga térmica de unidades posteriores, en situaciones de paro 22 Esclusa celular Loesche La carga del molino Loesche modelo CS se realiza a través de un transportador celular, para evitar la infiltración de aire en el interior del molino. La alimentación del material se realiza de modo continuo desde arriba a través de la tolva de carga en cada celda de la rueda celular, que gira lentamente. Para reducir el desgaste producido por el material de alimentación abrasivo, la velocidad tangencial es mínima y el nivel de llenado está limitado al 40%. Unos listones selladores en la rueda celular evitan que haya demasiada separación hasta la placa de desgaste de la carcasa. La descarga se realiza hacia abajo en la tolva de alimentación del molino. Para evitar pegaduras, la rueda celular se puede calentar haciendo circular por su interior los gases calientes del molino. Es fácil de desmontar con fines de mantenimiento. 23 El Technikum de Loesche – Centro para estudios de materiales de molienda, investigación y desarrollo Ensayos de molienda estándar calibrados para el dimensionado del molino Para la realización eficaz de ensayos de molturabilidad estándar, en el Technikum de LOESCHE se dispone de 3 instalaciones de molienda de laboratorio Loesche dispone de una dilatada experiencia en el LM 3.6 perfectamente equipadas. dimensionado de instalaciones de molienda. La condición más importante para el correcto dimensionado de instalaciones de molienda es el conocimiento exacto de las propiedades del material que se desea moler. Los índices más importantes de un material de molienda son la molturabilidad LOESCHE y la cantidad específica de trabajo requerida con respecto a una finura definida. En función del origen geológico del material de molienda, en la propia naturaleza nos Funcionamiento completamente automático con PLC encontramos con materiales aparentemente similares que presentan unas propiedades muy diferentes. Molino de laboratorio LM 3.6 Desarrollo tecnológico mediante ensayos de molienda realizados en laboratorio en condiciones similares a la práctica Uno de los primeros pasos para la introducción de nuevas tecnologías es el ensayo realizado en laboratorio en condiciones similares a la práctica En el marco de nuestros proyectos de investigación y desarrollo: Posibilidades de análisis: • Determinación de la densidad neta con pictómetro de gas • Determinación de la superficie específica según Blaine • Análisis del tamaño de partícula con el granulómetro a láser Cilas • Análisis de tamiz con tamizadora con chorro de aire Alpine • se estudian materiales de molienda nuevos para futuros segmentos de mercado; • se determinan ajustes de molino optimizados para productos especiales; • se optimizan componentes y conexiones de • Análisis de tamiz con tamizador vibratorio Retsch • Molturabilidad según Hardgrove • Molturabilidad según Zeisel • Examen microscópico con equipo Zeiss Stemi SV11 • Armarios secadores para determinación de la humedad La estructura de nuestra instalación de molienda de • Análisis del carbón (Cfix, componentes volátiles, contenido en cenizas) ensayo permite simular diferentes funcionamientos y instalaciones; • se prueban materiales y conceptos de desgaste nuevos. conexiones de instalación en laboratorio. 24 Loesche – presente en todo el mundo Loesche es una empresa dirigida por sus propietarios Ésta garantiza que también puedan utilizarse de y orientada a la exportación, que fue fundada en 1906 inmediato los conocimientos y desarrollos más actua- en Berlín y hoy en día opera a nivel internacional con les para proyectos propios. filiales, delegaciones y agencias. Nuestras filiales y delegaciones juegan un papel Nuestros ingenieros desarrollan continuamente nue- esencial en el análisis, procesamiento y resolución de vas ideas y conceptos individuales para las tecnolo- la problemática específica del proyecto de nuestros gías de los molinos y procedimientos de tratamiento clientes. para beneficio de nuestros clientes. Su competencia se fundamenta, principalmente, en nuestra red internacional de gestión de información. Loesche GmbH Hansaallee 243 40549 Düsseldorf, Germany Tel. +49 - 211 - 53 53-0 Fax +49 - 211 - 53 53-500 Email: loesche@loesche.de www.loesche.com India Loesche India (Pvt.) Ltd. C-3, Sector 3 Noida (U.P.) - 201301, India Tel. +91 - 120 - 24 44 205 Fax +91 - 120 - 42 51 623 Email: loesche@loescheindia.com www.loescheindia.com Brasil Loesche Equipamentos Ltda. Rua México 119 sl. 1004 20031-145 Rio de Janeiro, Brazil Tel. +55 - 21 - 22 40 79 00 Fax +55 - 21 - 22 20 94 40 Email: loesche@terra.com.br Irán Loesche Middle East FZE TB Unit 10, 3 Floor, Building No. 19 4th Alley, Ghaem Magham Ave, Upper Mottahari Street Tehran, Iran Tel. +98 - 21 - 887 420 28 Fax +98 - 21 - 887 309 01 Email: info@loesche.ir www.loesche.ir Emiratos Árabes Unidos Loesche Middle East FZE P.O. Box 262 622 Jebel Ali Free Zone LOB 19 Dubai, U.A.E. Tel. +97 - 14 88659 - 11 Fax +97 - 14 88659 - 22 Email: frouzan@loesche.de España Loesche Latinoamericana S.A.U. Condesa de Venadito, 1– 4a Planta 28027 Madrid, Spain Tel. +34 - 91 - 458 99 80 Fax +34 - 91 - 457 10 17 Email: loesche@loesche.es www.loesche.es Estados Unidos Loesche America, Inc. 20170 Pines Boulevard, Suite 301 Pembroke Pines, Florida 33029, USA Tel. +1 - 954 - 602 14 24 Fax +1 - 954 - 602 14 23 Email: webmaster@loescheamerica.com www.loescheamerica.com Gran Bretaña Loesche Energy Systems Ltd. 2, Horsham Gates North Street Horsham, RH135PJ, United Kingdom Tel. +44 - 1403 - 223 101 Fax +44 - 1403 - 223 102 Email: loesche@loesche.co.uk República Popular China Loesche Mills (Shanghai) Co. Ltd. 5 Dongzhimen South Street Room 817-818, CYTS Plaza 100007 Beijing, R.O.C P. R. of China Tel. +86 - 10 - 5815 - 6205 Fax +86 - 10 - 5815 - 6220 Email: info@loesche.cn Rusia OOO Loesche Berezhkowskaya Naberezhnya 16A, build.2 121059 Moscow Tel. +7 495 - 988 50 81 Fax +7 495 - 988 50 81 Email: info@loesche.ru www.loesche.ru Sudáfrica Loesche South Africa (Pty.) Ltd. 55 Empire Road, Empire Park, Block C 2193 Parktown, South Africa Tel. +27 - 11 - 482 29 33 Fax +27 - 11 - 482 29 40 Email: loesche4@global.co.za www.loesche.edx.co.za Consulte nuestra página web www.loesche.com para obtener información actual sobre nuestras delegaciones en el extranjero. 25 Oxido de hierro (Fe2O3) 50µm 20µm Dolomita (CaCO3 • MgCO3) 5µm 20µm 5µm Creta (CaCO3) 20µm Hidromagnesita + calcita Alúmina (Al2O3) 2µm Arcilla 2µm 30µm 1000 03/2009 Printed in Germany Hidromagnesita + calcita Calcita (CaCO3) Origen de las fotos: Laboratorio de microscopía electrónica, Universidad Bauhaus de Weimar Cuarzo (SiO2) Escoria de alto horno cristalizada 1µm Oxido de hierro, 30µm Dióxido de titanio, Ortoclasa Escoria de alto horno cristalizada 5µm