Secado de alimentos por métodos combinados: Deshidratación

Anuncio

TESIS de Maestría en

TECNOLOGÍA DE LOS ALIMENTOS

Tesista: Patricia Della Rocca

Director: Dr. Rodolfo H. Mascheroni

Secado de alimentos por métodos combinados:

Deshidratación osmótica y secado por microondas y

aire caliente

Ciudad Autónoma de Buenos Aires

2010

ÍNDICE DE CONTENIDOS

CAPÍTULO I

I. INTRODUCCIÓN

1

CAPÍTULO II

II. REVISIÓN BIBLIOGRÁFICA

II.1 DESHIDRATACIÓN OSMÓTICA DE ALIMENTOS

4

Principales etapas en la preparación de productos deshidratados

osmóticamente

7

Análisis de las principales ventajas potenciales de la deshidratación

osmótica

8

1.

2.

3.

4.

5.

Mejora de la calidad en términos de color, sabor, aroma y textura

Eficiencia energética

No requiere de tratamientos químicos

Estabilidad del producto durante el almacenamiento

Costo de empaque y distribución menores

Algunos inconvenientes que pueden presentarse en el proceso de

deshidratación osmótica

11

1. Características sensoriales del producto

2. Manejo de la solución deshidratante

3. Algunas dificultades en el diseño y el control del proceso

Factores que afectan el proceso de deshidratación osmótica

12

1. Tipo de agente osmótico

2. Concentración de la solución osmótica

3. Temperatura de la solución osmótica

4. pH de la solución

5. Propiedades del soluto empleado

6. Agitación de la solución osmótica

7. Geometría y tamaño del producto

8. Relación masa de solución a masa del producto

9. Propiedades físico-químicas del alimento

10. Presión de operación

Modelado de la deshidratación osmótica

17

Modelo de Crank

19

Determinación de coeficientes de difusión del agua y de los sólidos

a) Rebanadas o placas planas de longitud infinita

b) Paralelepípedo rectangular

c) Cilindro infinito

d) Esfera

20

22

24

26

Coeficientes de difusión efectivos obtenidos en diferentes productos

hallados en la literatura

27

Modelos empíricos

29

Modelo de Peleg

Modelo de Azuara

Modelo de Hawkes y Flink

Modelo de primer orden

Modelo de Raoult Wack

Modelo de Page

29

30

30

31

32

33

Diseño de Equipos de Deshidratación Osmótica

33

II.2 SECADO POR MICROONDAS

34

1. Ecuaciones que gobiernan el fenómeno de la generación de los

campos electromagnéticos

2. Ecuaciones que gobiernan la transferencia de calor

35

36

Modelo simplificado electromagnético de transferencia de calor en

sólidos con transporte de humedad

38

Algunas aplicaciones de las microondas

39

Ventajas y desventajas en el uso de microondas en el secado

39

II.3 SECADO COMBINADO

40

II. 4 DETERMINACIÓN DEL TIEMPO DE VIDA ÚTIL

DE UN ALIMENTO

43

II.5 ENVASADO EN ATMÓSFERA MODIFICADA

49

MATERIALES

51

Etilen vinil alcohol (EVOH)

51

Poliamida

52

Policloruro de vinilideno (PVDC)

52

Polietileno

53

Permeabilidad de las películas poliméricas

53

CAPÍTULO III

III. OBJETIVOS

56

Generales

56

Específicos

56

CAPÍTULO IV

IV. PARTE EXPERIMENTAL

58

IV.1 MATERIALES

58

IV.2 MÉTODOS

59

IV.2.1 Búsqueda de las condiciones de operación

para la deshidratación osmótica

59

a) Preparación de la muestra

59

b) Pesada de las muestras de papas y de los solutos

para preparar las soluciones

59

c) Ensayos de deshidratación osmótica para analizar

el efecto de las distintas variables sobre la pérdida

de peso durante el proceso

60

IV.2.2 Experiencia de deshidratación osmótica

a) Descripción

b) Condiciones de operación

c) Comparación del aspecto de las papas para diferentes

tiempos de deshidratación osmótica y distintas

concentraciones de sacarosa luego de transcurridos

15 días en condiciones ambientales

IV.2.3. Descripción de las experiencias de secado por microondas

61

61

63

63

64

IV.2.4 Descripción de las experiencias de secado combinado

de las papas (microondas y convección con aire

caliente) y pretratamiento con deshidratación osmótica

65

a) Análisis de la concentración más adecuada de sal a

emplear en el pretratamiento

65

b) Análisis del tiempo de pretratamiento con

deshidratación osmótica

66

Condiciones de operación de las papas pretratadas con deshidratación

osmótica

66

Descripción de las experiencias de secado de las papas luego del

Pretratamiento

66

IV.2.5 Determinación de humedad de las papas

67

IV.2.6 Medición de la transferencia de masa

67

IV.2.7 Modelado de la deshidratación osmótica

68

IV.2.8 Modelado del secado por microondas

70

IV.2.9 Modelado del secado combinado

(microondas y convección con aire

caliente)

71

IV.2.10 Condiciones de envasado en atmósfera

modificada y determinación del tiempo

de vida útil del producto

71

IV.2.11 Microscopía electrónica de barrido ambiental

de las papas para estudiar su estructura y los efectos

que provocan en las mismas los distintos tratamientos

térmicos

72

a) Principio de funcionamiento y características

del microscopio

73

CAPÍTULO V

V. ANÁLISIS DE RESULTADOS

V.1 BÚSQUEDA DE LAS CONDICIONES DE

TRABAJO

75

V.1.1 Estudio de la concentración

75

a) Concentración de sacarosa

b) Concentración de sal

75

81

Análisis de la ganancia de sólidos en el producto durante el

proceso de deshidratación osmótica

83

V.1.2 Estudio de la deshidratación osmótica en función del tiempo

de deshidratación

84

V.1.3 Estudio de la deshidratación osmótica en función de la variación

de la temperatura

86

V.1.4 Estudio de la relación de masa de solución a masa

de papa (R) y su influencia en la deshidratación osmótica

87

V.1.5 Estudio de la influencia del tamaño de los cubos

89

V.1.6 Superficie de respuesta

90

V.1.7 Condiciones de operaciones finales

92

V.1.8 Estudio de la relación pérdida de agua a ganancia de sólidos

en función del tiempo para diferentes concentraciones de sacarosa

en la solución

93

V.1.9 Comparación de aspecto de las papas para diferentes tiempos

de deshidratación osmótica y distintas concentraciones de sacarosa

luego de transcurridos 15 días en condiciones ambientales

95

V.2 MODELADO DE LA DESHIDRATACIÓN OSMÓTICA

V.2.1 Modelos fenomenológicos que se basan en la Segunda Ley

de Fick de la difusión

97

V.2.1.1 Modelo de Crank

97

Determinación de los coeficientes de difusión

97

a) Determinación del coeficiente de difusión del agua

de las papas para las condiciones óptimas finales de

deshidratación osmótica

97

b) Determinación de los coeficientes de difusión de

agua de las papas para las restantes concentraciones

de sacarosa ensayadas en las experiencias

98

c) Determinación del coeficiente de difusión de

sólidos para las condiciones óptimas finales

de deshidratación osmótica calculadas (ítem V.1.7)

101

V.2.2. Modelos Empíricos

102

V.2.2.1. Modelo de Peleg

103

V.2.2.2. Modelo de Azuara

108

Correlación de la pérdida de agua del producto a tiempo infinito

y la concentración de sacarosa

113

V.2.2.3. Modelo de Hawkes y Flink

Análisis de los valores de los coeficientes k y k0 de la ecuación del modelo

113

115

V.2.2.4. Modelo de primer orden

118

V. 2.2.5. Modelo polinomial

121

V.2.2.6. Modelo de Raoult-Wack

124

Comparación entre los modelos empleados para describir el proceso de

deshidratación osmótica

126

Modelos utilizados para describir la ganancia de sólidos en el producto

durante la deshidratación osmótica

127

V. 3. MODELADO DEL SECADO POR MICROONDAS

131

V. 4 SECADO COMBINADO (MICROONDAS Y CONVECCIÓN

CON AIRE CALIENTE) LUEGO DE PRETRATAMIENTO

CON DESHIDRATACIÒN OSMÓTICA

141

V.4.1 Condiciones de pretratamiento utilizando xilitol

en reemplazo de la sacarosa

141

a) Análisis del tiempo de pretratamiento (deshidratación osmótica)

b) Análisis de la concentración más adecuada de sal a emplear en el

pretratamiento

c) Condiciones de pretratamiento de las papas utilizando xilitol

antes del secado combinado

141

141

142

V.4.2 Comparación de los valores de humedades del producto durante

el tratamiento con deshidratación osmòtica en soluciones con diferentes

tipos y concentraciones de solutos

142

V.4.3 Justificación del uso de xilitol en las experiencias de deshidratación

osmótica e importancia de la elecciòn del soluto

144

V.5 MODELADO DEL SECADO COMBINADO

145

V.6 TRATAMIENTO SELECCIONADO

149

V.6.1 Condiciones de operación y resultados obtenidos con el tratamiento

Seleccionado para el secado de las papas

149

V.7 RESULTADOS MICROBIOLÓGICOS

149

V.8 ANÁLISIS DE LAS MICROFOTOGRAFÍAS DE LAS PAPAS

FRESCAS Y DURANTE LOS DISTINTOS TRATAMIENTOS

DE DESHIDRATACIÒN

151

CAPÍTULO VI

IV CONCLUSIONES

158

ANEXO

TRATAMIENTO DE RÉPLICAS

162

BIBLIOGRAFÎA

167

ÍNDICE DE FIGURAS

CAPÍTULO II- REVISIÓN BIBLIOGRÁFICA

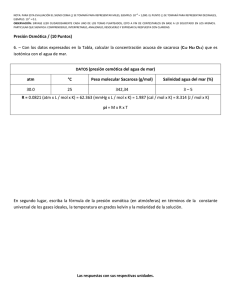

Figura II.1 Flujo de solutos y de agua en el producto alimenticio inmerso en la solución

hipertónica

6

Figura II.2 Etapas principales en el procesamiento de productos deshidratados osmóticamente

7

Figura II.3 Calentamiento de un sólido por microondas

37

CAPÍTULO V- ANÁLISIS DE RESULTADOS

Figura V.1 Pérdida de peso en función del tiempo para distintas concentraciones de sacarosa,

concentración de sal 10 % m/m, R=4, T=40 ºC, nivel de agitación 120-130 rpm y cubos de 1 cm 77

de arista

Figura V.2 Pérdida de peso, pérdida de agua y ganancia de solutos (sólidos) en función del

tiempo para una solución de concentración de sacarosa del 40 % m/m y concentración de sal del 78

10 % m/m, R=4, T=40 ºC, nivel de agitación 120-130 rpm y cubos de 1 cm de arista

Figura V.3 Humedad de la papa en función del tiempo durante la deshidratación osmótica para

una solución de concentración de sacarosa del 40 % m/m y concentración de sal del 10 % m/m, 79

R=4, nivel de agitación 120-130 rpm, T=40 ºC y cubos de 1 cm de arista

Figura V.4 Pérdida de peso, pérdida de agua y ganancia de solutos (sólidos) en función del

tiempo para una solución de concentración de sacarosa del 10 % m/m y concentración de sal del 80

10 % m/m, R=4, nivel de agitación 120-130 rpm, T=40 ºC y cubos de 1 cm de arista

Figura V.5 Humedad de las papas en función del tiempo para distintas concentraciones de

sacarosa en la solución (10 % m/m y 40 m/m), concentración de sal 10 % m/m, relación masa de

solución a masa de papa de 4, temperatura de 40ºC, nivel de agitación 120-130 rpm y cubos de 1 81

cm de arista

Figura V.6 Pérdida de peso en función del tiempo durante la deshidratación osmótica a distintas

concentraciones de sal (5 %; 10 % y 20 % m/m). La concentración de sacarosa se mantuvo

constante en un 40 % m/m y las otras variables también, R=4, T=40ºC y cubos de 1 cm de arista.

82

Figura V.7 Humedad de las papas en función del tiempo durante la deshidratación osmótica a

distintas concentraciones de sal (5 %; 10 % y 20 % m/m). La concentración de sacarosa se

mantuvo constante en un 40 % m/m, relación masa de solución a masa de papa,R=4, T=40ºC,

nivel de agitación 120-130 rpm y cubos de 1 cm de arista.

82

Figura V.8 Ganancia de sólidos en función del tiempo en las distintas experiencias de

deshidratación osmótica con diferentes concentraciones de sacarosa y la misma concentración de

sal en la solución, 10 % m/m. Los valores de las restantes variables iguales a las de las

condiciones de operación óptimas finales

83

Figura V.9 Pérdida de peso versus tiempo durante la deshidratación osmótica de papas en cubos

de 1 cm de arista en una solución de concentración en sacarosa del 20 % m/m y de sal del 10%

m/m, una relación de masa de solución a masa de papa de 4, un nivel de agitación de 120-130 rpm

y una temperatura de 40º C

85

Figura V.10 Concentración de sólidos solubles (g de sólidos solubles/100 g de solución) en la

solución deshidratante en función del tiempo durante la deshidratación osmótica de papas en

cubos de 1 cm de arista en una solución de concentración en sacarosa del 20 % m/m y de sal del

10% m/m, una relación masa de solución a masa de papa de 4, un nivel de agitación de 120-130

rpm y una temperatura de 40° C.

86

Figura V.11 Pérdida de peso en función del tiempo durante la deshidratación osmótica de papa en

cubos de 1cm de arista, en una solución 40 % m/m de sacarosa y 10 % m/m de sal, relación masa

de solución a masa de papa de 4, nivel de agitación 120-130 rpm a distintas temperaturas (30 ºC y

40 ºC)

87

Figura V.12 Pérdida de peso en función del tiempo durante la deshidratación osmótica de papas

de cubos de 1cm de arista en una solución 40 % m/m de sacarosa y 10 % m/m de sal, a una

temperatura de 40 ºC, nivel de agitación 120-130 rpm, a distintas relaciones masa de solución a

masa de papa (R)

88

Figura V.13 Pérdida de peso versus tiempo durante la deshidratación osmótica de papa en una

solución 40 % m/m de sacarosa y 10 % m/m de sal para una relación masa de solución a masa de

papa de 4, una temperatura de 40 ºC, nivel de agitación de 120-130 rpm y distintos tamaños de

cubos de 0,6; 1 y 1,2 cm de arista

89

Figura V.14 Superficie de respuesta: Pérdida de peso en función de la concentración de sacarosa

en la solución deshidratante (10 % m/m – 50 % m/m) y el tiempo de deshidratación (0 – 4 h)

91

Figura V.15 Superficie de respuesta: Pérdida de peso en función de la concentración de sal (5 %

m/m-20 % m/m) en la solución deshidratante y el tiempo de deshidratación (0-4 h)

92

Figura V.16 Relación pérdida de agua a ganancia de solutos en función del tiempo para diferentes

concentraciones de sacarosa en la solución deshidratante

94

Figura V.17 Resultados experimentales y regresión lineal del modelo de Fick para la difusión del

agua, en la deshidratación osmótica de papas en cubos de 1 cm de arista en solución de sacarosa

40 % m/m, sal 10 % m/m, relación masa de solución a masa de papa: 4, temperatura: 40 °C y

nivel de agitación 120-130 rpm.

98

Figura V.18 Resultados experimentales y regresión lineal del modelo de Fick para la difusión del

agua, en la deshidratación osmótica de papas (cubos de 1 cm de arista) en solución de sacarosa 10

% m/m, sal 10 % m/m, relación masa de solución a masa de papa: 4, temperatura: 40 °C y nivel

de agitación 120-130 rpm.

99

Figura V.19 Resultados experimentales y regresión lineal del modelo de Fick para la difusión del

agua, en la deshidratación osmótica de papas (cubos de 1 cm de arista) en solución de sacarosa 20

% m/m, sal 10 % m/m, relación masa de solución a masa de papa: 4, temperatura: 40 °C y nivel

de agitación 120-130 rpm.

99

Figura V.20 Resultados experimentales y regresión lineal del modelo de Fick para la difusión del

agua, en la deshidratación osmótica de papas (cubos de 1 cm de arista) en solución de sacarosa 30

% m/m, sal 10 % m/m, relación masa de solución a masa de papa: 4, temperatura: 40 °C y nivel

de agitación 120-130 rpm.

100

Figura V.21 Resultados experimentales y regresión lineal del modelo de Fick para la difusión del

agua, en la deshidratación osmótica de papas (cubos de 1 cm de arista) en solución de sacarosa 50

% m/m, sal 10 % m/m, relación masa de solución a masa de papa: 4, temperatura: 40 °C y nivel

de agitación 120-130 rpm.

100

Figura V.22 Resultados experimentales y regresión lineal del modelo de Fick para la difusión de

solutos, en la deshidratación osmótica de papas de cubos de 1 cm de arista en solución de sacarosa

40 % m/m, sal 10 % m/m, relación masa de solución a masa de papa: 4, temperatura: 40 °C y

nivel de agitación 120-130 rpm.

102

Figura V.23 Ajuste de los datos experimentales al modelo de Peleg para la deshidratación

osmótica de papas en solución de sacarosa al 10 % m/m y sal 10 % m/m (valores de las restantes

variables iguales a las de las condiciones de operación óptimas finales)

103

Figura V.24 Ajuste de los datos experimentales al modelo de Peleg para la deshidratación

osmótica de papas en solución de sacarosa al 20 % m/m y sal 10 % m/m (valores de las restantes

variables iguales a las de las condiciones de operación óptimas finales)

104

Figura V.25 Ajuste de los datos experimentales al modelo de Peleg para la deshidratación

osmótica de papas en solución de sacarosa al 30 % m/m y sal 10 % m/m (valores de las restantes

variables iguales a las de las condiciones de operación óptimas finales)

104

Figura V.26 Ajuste de los datos experimentales al modelo de Peleg para la deshidratación

osmótica de papas en solución de sacarosa al 40 % m/m y sal 10 % m/m (valores de las restantes

variables iguales a las de las condiciones de operación óptimas finales)

105

Figura V.27 Ajuste de los datos experimentales al modelo de Peleg para la deshidratación

osmótica de papas en solución de sacarosa al 50 % m/m y sal 10 % m/m (valores de las restantes

variables iguales a las de las condiciones de operación óptimas finales)

105

Figura V.28. Curva de humedad en función del tiempo. Ajuste de los datos experimentales con el

modelo de Peleg para la deshidratación osmótica de papas con solución de sacarosa al 40 % m/m

y de sal 10 % m/m (valores de las restantes variables iguales a las de las condiciones de operación

óptimas finales)

108

Figura V.29 Ajuste del modelo de Azuara a la deshidratación osmótica de papas en solución de

sacarosa al 10 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las de las

condiciones de operación óptimas finales)

109

Figura V.30 Ajuste del modelo de Azuara a la deshidratación osmótica de papas en solución de

sacarosa al 20 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las de las

condiciones de operación óptimas finales)

109

Figura V.31 Ajuste del modelo de Azuara a la deshidratación osmótica de papas en solución de

sacarosa al 30 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las de las

condiciones de operación óptimas finales)

110

Figura V.32 Ajuste del modelo de Azuara a la deshidratación osmótica de papas en solución de

sacarosa al 40 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las de las

condiciones de operación óptimas finales)

110

Figura V.33 Ajuste del modelo de Azuara a la deshidratación osmótica de papas en solución de

sacarosa al 50 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las de las

condiciones de operación óptimas finales)

111

Figuras V.34 Correlación de la pérdida de agua a tiempo infinito, PA∞ en función de la

concentración de sacarosa en la solución (% m/m)

113

Figura V.35 Ajuste del modelo de Hawkes y Flink a la deshidratación osmótica de papas en

solución de sacarosa al 10 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las

de las condiciones de operación óptimas finales)

115

Figura V.36 Ajuste del modelo de Hawkes y Flink a la deshidratación osmótica de papas en

solución de sacarosa al 20 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las

de las condiciones de operación óptimas finales)

116

Figura V.37 Ajuste del modelo de Hawkes y Flink a la deshidratación osmótica de papas en

solución de sacarosa al 30 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las

de las condiciones de operación óptimas finales)

116

Figura V.38 Ajuste del modelo de Hawkes y Flink a la deshidratación osmótica de papas en

solución de sacarosa al 40 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las

de las condiciones de operación óptimas finales)

117

Figura V.39 Ajuste del modelo de Hawkes y Flink a la deshidratación osmótica de papas en

solución de sacarosa al 50 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las

de las condiciones de operación óptimas finales)

117

Figura V.40 Ajuste del modelo de primer orden a la deshidratación osmótica de papas en

solución de sacarosa al 10 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las

de las condiciones de operación óptimas finales)

118

Figura V.41 Ajuste del modelo de primer orden a la deshidratación osmótica de papas en

solución de sacarosa al 20 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las

de las condiciones de operación óptimas finales)

119

Figura V.42 Ajuste del modelo de primer orden a la deshidratación osmótica de papas en

solución de sacarosa al 30 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las

de las condiciones de operación óptimas finales)

119

Figura V.43 Ajuste del modelo de primer orden a la deshidratación osmótica de papas en

solución de sacarosa al 40 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las

de las condiciones de operación óptimas finales)

120

Figura V.44 Ajuste del modelo de primer orden a la deshidratación osmótica de papas en

solución de sacarosa al 50 % m/m y sal 10 % m/m (valores de las restantes variables iguales a las

de las condiciones de operación óptimas finales)

120

Figura V.45 Valores experimentales de humedad de las papas en función del tiempo y ajuste

polinómico (grado 3) de dichos datos. Las papas fueron deshidratadas osmóticamente en distintas

soluciones deshidratantes a diferentes concentraciones de sacarosa (10 % m/m, 20 % m/m, 30 %

m/m, 40 % m/m y 50 % m/m) y 10 % m/m de sal

122

Figura V.46 Variación de la humedad de las papas en función del tiempo deshidratadas

osmóticamente en distintas soluciones deshidratantes a diferentes concentraciones de sal (20 %,

10 % y 5 % m/m) y 40 % m/m de sacarosa y ajuste polinomial de las curvas

123

Figura V.47 Datos experimentales de pérdida de agua en función del tiempo para las experiencias

de deshidratación osmótica en las distintas soluciones deshidratantes y ajuste del modelo de

Raoult-Wack

124

Figura V.48 Ajuste de los datos experimentales (ganancia de sólidos) al modelo de Azuara para

la deshidratación osmótica de papas en solución de sacarosa al 10 % m/m y sal 10 % m/m (valores

de las restantes variables iguales a las de las condiciones de operación óptimas finales)

128

Figura V.49 Ajuste de los datos experimentales (ganancia de sólidos) al modelo de Azuara para

la deshidratación osmótica de papas en solución de sacarosa al 20 % m/m y sal 10 % m/m (valores

de las restantes variables iguales a las de las condiciones de operación óptimas finales)

128

Figura V.50 Ajuste de los datos experimentales (ganancia de sólidos) al modelo de Azuara para

la deshidratación osmótica de papas en solución de sacarosa al 30 % m/m y sal 10 % m/m (valores

de las restantes variables iguales a las de las condiciones de operación óptimas finales)

129

Figura V.51 Ajuste de los datos experimentales (ganancia de sólidos) al modelo de Azuara para

la deshidratación osmótica de papas en solución de sacarosa al 40 % m/m y sal 10 % m/m (valores

de las restantes variables iguales a las de las condiciones de operación óptimas finales)

129

Figura V.52 Ajuste de los datos experimentales (ganancia de sólidos) al modelo de Azuara para

la deshidratación osmótica de papas en solución de sacarosa al 50 % m/m y sal 10 % m/m (valores

de las restantes variables iguales a las de las condiciones de operación óptimas finales)

130

Figura V. 53 Datos experimentales de las curvas de secado, masa vs t para las potencias de

microondas: 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, 80 % y 90 % y ajuste de las mismas por

el modelo exponencial

133

Figura V.54 Datos experimentales de las curvas de secado, masa vs t para las potencias de

microondas: 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, 80 % y 90 % y ajuste de las mismas por

el modelo logarítmico

133

Figura V.55 Datos experimentales de las curvas de secado, masa vs t para las potencias de

microondas: 10 %. 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, 80 % y 90 % y ajuste de las mismas por

el modelo potencial

134

Figura V.56 Datos experimentales de las curvas de secado, masa vs t para las potencias de

microondas: 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, 80 % y 90 % y ajuste de las mismas por

polinomio de grado 3

134

Figura V.57 Datos experimentales de las curvas de secado, masa vs t para las potencias de

microondas: 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, 80 % y 90 % y ajuste de las mismas

por polinomio de grado 5

135

Figura V.58 Pérdida de peso en función del tiempo para las distintas potencias de microondas: 10

%, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, 80 % y 90 % respecto de la potencia máxima.

136

Figura V.59 Variación de las humedades de las papas durante el tratamiento de deshidratación

osmótica en distintas soluciones

143

Figura V.60 Curvas de secado combinado a distintas potencias (40, 50 y 60 % de la potencia

máxima) luego de un pretratamiento con deshidratación osmótica de 1 h

145

Figura V.61 Humedades del producto en función del tiempo durante el secado combinado

(microondas, potencia 60 % y convección con aire caliente) para papas pretratadas por

deshidratación osmótica durante 1h en solución 40 % m/m de xilitol y 5 % m/m de sal y ajuste de

los datos experimentales con el modelo de Page

147

Figura V.62 Humedades del producto en función del tiempo durante el secado combinado

(microondas, potencia 60 % y convección con aire caliente) para papas pretratadas por

deshidratación osmótica durante 1h en solución 40 % m/m de xilitol y 5 % m/m de sal y ajuste de

los datos experimentales con el modelo de difusión

147

Figura V.63 Humedades del producto en función del tiempo durante el secado combinado

(microondas, potencia 60 % y convección con aire caliente) para papas pretratadas por

deshidratación osmótica durante 1h en solución 40 % m/m de xilitol y 5 % m/m de sal y ajuste de

los datos experimentales con expresión exponencial

148

Figura V.64 Humedades del producto en función del tiempo durante el secado combinado

(microondas, potencia 60 % y convección con aire caliente) para papas pretratadas por

deshidratación osmótica durante 1h en solución 40 % m/m de xilitol y 5 % m/m de sal y ajuste de

los datos experimentales con expresión polinómica de segundo grado

148

ANEXO

Figura I- Pérdida de peso versus tiempo para los valores experimentales originales, sus réplicas y

163

sus valores medios, ejemplo 1Figura II- Pérdida de peso versus tiempo para los valores experimentales originales, sus réplicas

164

y sus valores medios, ejemplo 2Figura III- Pérdida de peso versus tiempo para los valores experimentales originales, sus réplicas

y sus valores medios, ejemplo 3-

165

ÍNDICE DE FOTOS

CAPÍTULO IV- PARTE EXPERIMENTAL

Foto IV.1 Papas variedad Spunta

58

Foto IV.2 Agitador orbital y el sistema: papas-solución en su interior

62

Foto IV.3 Papas luego del tratamiento de deshidratación

62

Foto IV.4 Equipo de microondas

65

Foto IV.5 Microscopio electrónico de barrido ambiental

74

Foto V.1 Papas deshidratadas osmóticamente en solución de concentraciones de sacarosa 10% y

40% m/m durante distintos tiempos de tratamiento 1 h, 2 h, 3 h, 4 h y 5 h, luego de transcurridos

15 días al ambiente sin ningún tipo de tratamiento químico y/o físico para su conservación

96

ÍNDICE DE MICROFOTOGRAFÍAS

CAPÍTULO V – ANÁLISIS DE RESULTADOS

Microfotografía I Papa fresca

151

Microfotografía II Papa fresca

151

Microfotografía III Deshidratación osmótica durante 30 min

152

Microfotografía IV Deshidratación osmótica durante 1 h

152

Microfotografía V Deshidratación osmótica durante 2 h

153

Microfotografía VI Deshidratación osmótica durante 3 h

153

Microfotografía VII Microondas durante 1 min

154

Microfotografía VIII Microondas durante 3 min

155

Microfotografía IX Microonda durante 5 min

155

Microfotografía X Microondas durante 10 min

156

Microfotografía XI Secado combinado (microondas y convección con aire caliente a una

potencia del 60%) durante 5 min, luego de pretratamiento con deshidratación osmótica

por 1 h

157

ÍNDICE DE TABLAS

CAPÍTULO II - REVISIÓN BIBLIOGRÁFICA

Tabla II.1 Difusividad efectiva de frutihortícolas encontrados en la literatura

27-

Tabla II.2 Factores principales que afectan la ecología microbiana de los alimentos

(Alzamora, 1997)

45

Tabla II.3 Principales métodos de conservación de alimentos y su acción sobre

microorganismos

47

Tabla II.4 Permeabilidad de gases en láminas de PEBD

Tabla II.5 Permeabilidad de gases en láminas de PEAD

53

53

CAPÍTULO V - ANÁLISIS DE RESULTADOS

Tabla V.1 Valores medios y sus correspondientes desviaciones estándares de los 101

coeficientes de difusión del agua, Dew para distintas concentraciones de sacarosa y la

misma concentración de sal 10 % m/m en la solución

Tabla V.2 Parámetros del modelo de Peleg (k1 y k2) y los coeficientes de correlación, R2

106

Tabla V.3 Velocidades iniciales de transferencia de masa y humedades de equilibrio para

distintas concentraciones de sacarosa en la solución

106

Tabla V.4 Humedades de equilibrio experimentales y predichas por el modelo de Peleg y

sus correspondientes errores porcentuales

107

Tabla V.5 Parámetros del modelo de Azuara: PA∞, s1 y coeficientes de determinación, R2

111

Tabla V.6 Valores de pérdida de agua a tiempo infinito estimados por el modelo de

Azuara y valores experimentales obtenidos luego de 4 h de deshidratación osmótica y su 112

respectivo error porcentual

Tabla V.7 Expresiones del modelo de Hawkes y Flink para las experiencias de deshidratación osmótica

realizadas en soluciones de diferente concentración de sacarosa y la misma concentración de sal,

114 10 %

m/m, considerando diferentes tiempos de deshidratación osmótica

Tabla V.8 Comparación de los valores obtenidos de difusividad efectiva para la

transferencia de masa empleando los modelos de la 2° Ley de Fick de la difusión y de

primer orden (valores medios y su respectiva desviación estándar)

121

Tabla V.9 Coeficientes del modelo polinomial de grado 3 para las distintas concentraciones

de sacarosa en la solución y su coeficiente de determinación, R2

122

Tabla V.10 Coeficientes del modelo polinomial de grado 3 y su coeficiente de

123

determinación, R2 para cada experiencia

Tabla V.11 Ecuaciones de ajuste del modelo de Raoult-Wack para las distintas soluciones

y coeficientes de determinación, R2 respectivos

125

Tabla V.12 - Comparación de los PA∞ obtenidos con los modelos de Azuara, y Raoult- 126

Wack

Tabla V.13 Valores de ganancia de sólidos a tiempo infinito, GS, el parámetro s1 y el

coeficiente de determinación, R2 para el modelo de Azuara.

130

Tabla V.14 Valores de los parámetros k1 y k2 del modelo de Peleg en las distintas

experiencias con diferentes concentraciones de sacarosa y el coeficiente de determinación,

R2.

Tabla V.15 Ecuaciones correspondientes a los distintos modelos matemáticos utilizados

para ajustar los datos experimentales durante el secado por microondas

131

Tabla V.16 Modelo lineal

137

Tabla V.17 Modelo Exponencial

137

Tabla V.18 Modelo Logarítmico

138

Tabla V.19 Modelo Potencial

138

Tabla V.20 Polinomio de grado 2

139

Tabla V.21 Polinomio grado 3

139

Tabla V.22 Polinomio grado 4

140

Tabla V.23 Polinomio grado 5

140

Tabla V.24 Deshidratación osmótica en una solución con una concentración 40 % de xilitol

y 5 % de sal durante 60 min y 120 min

141

Tabla V.25 Deshidratación osmótica en una solución con una concentración 40 % de xilitol

y 10 % de sal durante 30 min y 60 min.

141

Tabla V.26 Valores de humedades en función del tiempo para las soluciones con diferentes

concentraciones de solutos

143

Tabla V.27 Expresiones polinómicas obtenidas a partir de los datos experimentales de las

curvas de secado combinado para potencias 40 %, 50 % y 60 % de la potencia máxima de

microonda

146

Tabla V.28 Resultados microbiológicos

150

132

ANEXO

Tabla 1 Pérdida de peso para original y réplicas para el ejemplo 1

162

Tabla 2 Pérdida de peso para original y réplicas para el ejemplo 2

163

Tabla 3 Pérdida de peso para original y réplicas para el ejemplo 3

164

Tabla 4 Intervalos de confianza del 95 % para los valores de las tres corridas

166

A mis hijas Marilé, Lucy y Debbie y a mi padre

Agradecimientos

Agradezco muy especialmente al Dr. Rodolfo Horacio Mascheroni, por

sus enseñanzas durante la dirección de esta tesis. También mi

reconocimiento por su excelente predisposición y su desinteresada

colaboración con el grupo de investigación de Tecnología de

Alimentos de la FRBA (UTN) en el que participo.

Mi agradecimiento a la Secretaría de Ciencia y Técnica y al

Departamento de Ingeniería Química de la FRBA por su contribución

financiera que hicieron posible que esta tesis pueda llevarse a cabo

en las instalaciones de esta Facultad. También deseo expresar mi

reconocimiento al Ing. Ricardo Mateucci por su colaboración en los

ensayos microbiológicos y al gerente de la empresa Rapi-vac, Werner

Pablo Kähnlein que puso a mi disposición sus máquinas de envasado

en atmósfera modificada.

Por último, mi especial gratitud a mi familia que apoyó mi esfuerzo

para la realización de este trabajo y que siempre me acompaña

Patricia Andrea Della Rocca

[Escribir texto]

Resumen

El presente trabajo se enfocó en el estudio y análisis de las variables que afectan el secado de un

producto hortícola como la papa. En primer lugar, el secado se llevó a cabo mediante la

deshidratación osmótica y luego a través del secado combinado (microondas y convección con

aire caliente). Se aplicaron diferentes modelos matemáticos a los datos experimentales a fin de

representar los datos cinéticos obtenidos durante el secado. Para la etapa de deshidratación

osmótica se utilizaron modelos basados en la segunda Ley de Fick de la difusión y de cinética

de primer orden. Asimismo, aquellos modelos sencillos como los de Peleg, Hawkes y Flink,

Azuara y Raoult Wack también se ensayaron. Estos últimos ajustaron de manera muy

satisfactoria los datos. Otras ventajas de estos modelos son su rapidez de cálculo debido a su

sencillez matemática y el no requerir parámetros de equilibrio como el modelo de Fick, los que

no obstante, se pueden estimar a partir de las ecuaciones que los representan. Para la etapa de

secado combinado se emplearon modelos polinomiales, siendo el polinomio de tercer grado el

de mejor ajuste. Se estudió comparativamente el uso del microondas solamente y se modeló.

También se observó que para llegar a la misma humedad final, con el microondas solamente se

obtenía un producto de textura muy dura y con la superficie quemada, mientras que si el

producto se pretrataba con deshidratación osmótica y luego se secaba de manera combinada, las

características texturales y organolépticas mejoraban.

El producto final se obtuvo a partir de cubos de 1 cm de arista los cu{ales se deshidrataron

osmóticamente durante 1 h en una solución de 40 % m/m de sacarosa y 10 % m/m de sal a una

temperatura de 40 ºC , un nivel de agitación de 120-130 rpm y una relación msa de solución a

masa de papa de 4. Finalmente, se llevó a cabo el secado combinado que consistió en el secado

simultáneo por convección con aire caliente y microondas a una potencia del 60 % respecto de

la máxima del equipo

Luego del tratamiento térmico, las papas se envasaron en atmósfera modificada (30 % de CO2 y

70 % de N2) y se almacenaron en refrigeración a 4 ºC durante 120 días. Se realizaron ensayos

microbiológicos a 0, 30, 60 y 120 días de su almacenamiento. Los resultados de laboratorio

pudieron constatar que las papas se mantuvieron estables frente al deterioro microbiano durante

estos lapsos de tiempo. Se realizaron microfotografías con un microscopio de barrido ambiental

para observar la estructura final del producto. En ellas se pudo apreciar que la estructura de la

papa permanece casi inalterada en cuanto a forma si bien se observa cierta laxitud en las paredes

celulares que se puede atribuir al llenado inicial con solución durante la deshidratación osmótica

y el posterior secado donde luego parte del agua desaparece y disminuye la presión sobre las

células. Mediante experiencias de rehidratación, se pudo verificar que el producto final obtenido

podría luego rehidratarse en 5 min en agua a ebullición mostrando una textura y cocción

adecuadas para un alimento mínimamente procesado, así como también preservar características

organolépticas apropiadas

Palabras claves: Deshidratación osmótica, Secado combinado de papas, Secado de

frutihortícolas, Microondas y convección con aire caliente, Alimentos mínimamente procesados

[Escribir texto]

Introducción

[Escribir texto]

I. INTRODUCCIÓN

Teniendo en cuenta los hábitos actuales de consumo de alimentos minimamente

procesados, en este trabajo se realizó el secado combinado (SC) por microondas y

convección con aire caliente de papas pretratadas por deshidratación osmótica (DO), las

que se conservaron en atmósfera modificada (30 % de CO2 y 70 % de N2) y

refrigeración a 4ºC. Las mismas requieren para su consumo una posterior rehidratación

y cocción en un tiempo mínimo con agua en ebullición. Este tiempo se estimó en 5-6

min aproximadamente, luego de ensayos de laboratorio y sensoriales.

La deshidratación osmótica (DO) es una técnica de deshidratación parcial de

alimentos que consiste en la inmersión de los mismos en soluciones acuosas de solutos

(azúcares y/o sales) de alta presión osmótica. La fuerza impulsora requerida para el flujo

del agua es la diferencia de potencial químico entre la disolución y el fluido intracelular.

Si la membrana celular es perfectamente semipermeable, el soluto es incapaz de

difundir hacia el interior de las células. Sin embargo, en los alimentos es difícil tener

membranas perfectamente semipermeables, debido a su compleja estructura interna, y

entonces, siempre se produce alguna difusión del soluto al alimento, y viceversa, una

lixiviación de los componentes del alimento hacia la solución. Por consiguiente, el

fenómeno presenta dos procesos simultáneos en contracorriente: el movimiento de agua

desde el alimento hacia la solución hipertónica, en el que se pueden arrastrar algunos

componentes disueltos del alimento junto con el agua extraida y, la impregnación del

alimento con los solutos que provienen de la solución.

El proceso de deshidratación osmótica se caracteriza por presentar dos etapas: una

dinámica y otra de equilibrio. En la etapa dinámica las velocidades de transferencia de

materia disminuyen hasta que se alcanza el equilibrio. El proceso osmótico termina

cuando se alcanza este equilibrio, es decir, cuando la velocidad neta de transporte de

materia se anula. El agua se elimina principalmente por difusión y flujo capilar,

mientras que la impregnación del alimento con los solutos y la lixiviación de los

componentes del alimento se producen solamente por difusión.

El uso de la deshidratación osmótica en la industria alimenticia como pretratamiento

mejora la calidad del producto en términos de color, flavour y textura con un mínimo

requerimiento energético ya que se realiza a bajas temperaturas.

La ventaja de la tecnología de secado combinado, microondas y convección con aire

caliente, luego del pretratamiento con deshidratación osmótica radica en las superiores

velocidades de secado alcanzadas preservando las propiedades organolépticas del

producto cuando se lo compara con el secado convectivo con aire caliente o microondas

solamente.

En el trabajo se analizó si era más conveniente deshidratar osmóticamente durante 1

ó 2 h, antes del secado combinado (microondas y convección con aire caliente).

Asimismo, se estudiaron los resultados en el secado combinado a diferentes potencias:

40, 50 y 60 % respecto de la potencia máxima. Los datos experimentales obtenidos

durante la deshidratación osmótica y el secado combinado fueron ajustados mediante

modelos encontrados en la literatura.

1

Esta tesis consta de 6 capítulos.

Capítulo I - INTRODUCCIÓN

Introducción del tema de la tesis.

Capítulo II - REVISIÓN BIBLIOGRÁFICA

Presentación de la revisión bibliográfica y los avances tecnológicos relacionados

con el tema. En este acápite se estudia el fenómeno de la deshidratación osmótica

de frutihortícolas y se exponen las principales ventajas e inconvenientes y los

factores que afectan a este proceso. Asimismo se presentan los modelos

utilizados en la literatura para describir el fenómeno de la deshidratación

osmótica. Se citan los modelos fenomenológicos que se basan en soluciones de la

segunda Ley de Fick de la difusión y modelos empíricos o semiempíricos que

relacionan variables y que dependen fuertemente de las condiciones de operación

de las experiencias (modelos de Peleg, Azuara, Hawkes y Flink, Raoult-Wack, de

primer orden). También se analiza el secado por microondas y el secado

combinado: microondas y convección con aire caliente simultáneo y los datos

experimentales obtenidos se modelan con ecuaciones polinómicas. Finalmente se

realiza una introducción a la preservación de alimentos en atmósferas

modificadas.

Capítulo III - OBJETIVOS

Enunciación de los objetivos generales y específicos del trabajo.

Capítulo IV - PARTE EXPERIMENTAL

Presentación de la parte experimental. Consiste en la descripción del material y

de los métodos usados. Se describen las experiencias de deshidratación osmótica

y de secado combinado: microondas junto con convección por aire caliente.

Asimismo, se analizan los resultados microbiológicos obtenidos luego del

envasado en atmósfera modificada de las papas tratadas térmicamente (DO y

SC).

Se describen las prácticas de laboratorio para la determinación de humedad del

producto, de los sólidos solubles en la solución y la caracterización estructural de

las papas por microscopía electrónica de barrido ambiental.

Capítulo V - ANÁLISIS DE RESULTADOS

Análisis de los resultados obtenidos en las experiencias de deshidratación

osmótica, de secado por microondas y de secado combinado. En él se incluye el

modelado matemático de los procesos anteriormente mencionados. Asimismo,

se presentan los resultados microbiológicos de las papas tratadas térmicamente y

envasadas en atmósfera modificada (70 % N2 y 30 % CO2) y el an{alisis

estructural de las papas mediante microscopía electrónica de barrido ambiental

en distintas condiciones de tratamiento térmico

2

Capítulo VI - CONCLUSIONES

Exposición de las conclusiones finales alcanzadas en el trabajo.

ANEXO

Presentación del tratamiento de los datos experimentales obtenidos en las

diferentes réplicas.

BIBLIOGRAFÍA

3

Revisión Bibliográfica

II. REVISIÓN BIBLIOGRÁFICA

II.1 DESHIDRATACIÓN OSMÓTICA DE ALIMENTOS

La deshidratación osmótica es una técnica que permite eliminar parcialmente el agua

de los tejidos de los alimentos por inmersión en una solución hipertónica, sin dañar

el alimento y afectar desfavorablemente su calidad (Rastogi et al., 2002).

La fuerza impulsora para la difusión del agua desde los tejidos a la solución es la

diferencia de actividad acuosa (presión osmótica) entre el alimento y la solución.

Los medios de deshidratación son generalmente soluciones acuosas concentradas de

un azúcar o una sal o mezclas de diversos azúcares y/o sales. Asimismo, cuando no

es deseable apreciar dulzor en el alimento, como en el caso de la mayoría de los

vegetales, se emplean alcoholes de alto peso molecular para reemplazar los azúcares

o la conjunción de sal y azúcar u otros edulcorantes para enmascarar a estos últimos.

Acompañando a la eliminación parcial de agua del alimento se produce la pérdida de

algunos solutos solubles del mismo que son arrastrados por el agua y una ganancia

de solutos por parte del alimento desde la solución (Figura 1). Tanto la magnitud de

este fenómeno como la pérdida de agua dependen de las características del producto

alimenticio: forma, tamaño, estructura, composición y tratamiento previo (pelado,

escaldado, tratamiento de la superficie); de la solución: tipos de solutos,

concentración de los mismos y de las condiciones de proceso: temperatura, grado de

agitación de la solución, presión de trabajo y relación masa de solución a masa de

producto.

Por lo general, la deshidratación osmótica no disminuye la actividad acuosa del

alimento de manera tal de estabilizarlo totalmente, sino que sólo extiende su vida

útil. Por ello la necesidad de aplicar otros procesos posteriores como secado,

congelado o liofilizado, entre otros posibles. La pérdida de agua puede ser

aproximadamente del 50-60% de su contenido inicial, existiendo entonces la

posibilidad de producir significativas modificaciones en el volumen, forma y

4

estructura del alimento. Así como también variaciones apreciables en los valores de

los coeficientes de difusión y de transferencia de masa, etc., durante el transcurso del

proceso.

Las principales ventajas que se adjudican a la deshidratación osmótica como primera

etapa de un método combinado de deshidratación de alimentos son:

Es eficiente desde el punto de vista energético ya que se lleva a cabo

generalmente en condiciones cercanas a la temperatura ambiente sin que

el agua cambie de fase.

No se afecta prácticamente el color, el sabor, el aroma y la textura del

alimento.

Es un proceso tecnológicamente sencillo.

Se puede trabajar con pequeños volúmenes de producto.

Produce un daño mínimo en la estructura del alimento deshidratado

ya que no debe someterse a altas temperaturas como en otros

tratamientos térmicos como es el caso del secado convectivo.

Por lo general, no se requiere tratamiento químico previo para evitar

el pardeamiento del producto, pues al estar sumergido en la solución se

minimiza el contacto con el oxígeno y de esta manera, se retarda el

proceso.

Se retienen la mayoría de los nutrientes.

Puede aumentar la relación azúcar/ácido. Ponting (1973) observó que

los ácidos de las frutas eran extraídos de la fruta junto con el agua

eliminada en la deshidratación dando lugar a un producto con un menor

contenido en ácidos y mayor tenor de azúcar.

Mejora de la estabilidad del producto. La actividad de agua del

alimento disminuye de modo tal de inhibir parcialmente el crecimiento

microbiano y así extender la vida útil del alimento.

Disminuyen los costos de empaque y transporte al disminuir el peso

por eliminación parcial del agua.

5

Se puede fortificar el producto agregando minerales tales como calcio

y zinc a la solución para que se produzca la impregnación del producto

(Alzamora y col., 2005). También se pueden producir alimentos

funcionales al agregar probióticos a la solución. Los tejidos de frutas se

pueden impregnar al vacío con diferentes microorganismos como

Saccharomyces cerevisiae, Lactobacillus acidophilus, Phoma glomerata

(Rodríguez, 1998)

Producto a deshidratar

Solución osmótica

Pérdida de agua

Solutos que ingresan de la

solución al producto

Solutos

solubles

que

egresan del producto junto

con el agua y van hacia la

solución

Figura II.1 Flujo de solutos y de agua en el producto alimenticio inmerso en la

solución hipertónica

El proceso de deshidratación osmótica se caracteriza por una etapa transiente antes

de alcanzar el equilibrio (Rahman, 1992). Durante el período dinámico la velocidad

de transferencia de masa disminuye hasta llegar al equilibrio. Cuando éste se alcanza

la velocidad de transporte neta de masa es nula y es el final del proceso osmótico. La

remoción del agua se realiza por dos mecanismos: flujo capilar y difusivo, mientras

que el transporte de solutos ya sea de consumo o de lixiviación se realiza sólo por

difusión.

6

Principales

etapas

en

la

preparación

de

productos

deshidratados

osmóticamente

La deshidratación osmótica se usa como pretratamiento de muchos procesos para

mejorar las propiedades nutricionales, sensoriales y funcionales del alimento sin

modificar su integridad (Torreggiani, 1993). Generalmente precede a procesos como

la congelación (Ponting, 1973, Ramallo y Mascheroni, 2010, Bianchi y col., 2009),

liofilización (Hawkes y Flink, 1978), secado al vacío (Dixon y Jen, 1977) o secado

por aire caliente (Nanjundaswamy y col., 1978). En la Fig. 2 se esquematizan las

principales etapas en el procesamiento de productos deshidratados osmóticamente:

Figura II.2 Etapas principales en el procesamiento

de productos deshidratados osmóticamente

7

Análisis de las principales ventajas potenciales de la deshidratación osmótica

1. Mejora de la calidad en términos de color, sabor, aroma y textura.

Los mecanismos por los cuales se retiene el aroma y el sabor, se conserva el color y

se mejoran las propiedades texturales en el alimento se desconocen. El fenómeno de

retención de aroma podría atribuirse a la adsorción de sustancias volátiles sobre la

matriz del alimento, a las interacciones físico-químicas entre las sustancias volátiles

y otras sustancias que se hallan en el interior del alimento y/o al encapsulamiento

microregional en el que los compuestos volátiles se inmovilizan en “jaulas”

formadas por la asociación con sólidos disueltos (Flink y Karel, 1970a y 1970b;

Chirife y Karel, 1973; Solms y col., 1973; Chirife y col., 1973; Flink y Labuza,

1972; Voilley y Simatos, 1979).

2. Eficiencia energética

La deshidratación osmótica es un proceso que requiere menor consumo de energía

que los secados por aire y vacío debido a que se lleva a cabo a bajas temperaturas.

Según Lenart y Lewicki (1988) la energía consumida en una deshidratación

osmótica a 40ºC considerando la reconcentración de la solución (jarabe) por

evaporación fue por lo menos dos veces inferior que la consumida por el secado por

convección de aire caliente a 70ºC, considerando la obtención de un producto final

de igual humedad en ambos casos. Cabe destacar, que un significativo ahorro

energético puede lograrse cuando la deshidratación osmótica se usa como

pretratamiento antes de la congelación ya que la disminución de la humedad del

alimento reduce la carga energética de refrigeración necesaria para el congelado

(Huxsoll, 1982). Por otra parte cuando se deshidratan frutas, el jarabe resultante

puede usarse posteriormente en la elaboración de jugos de fruta o en las industrias

de bebidas, logrando así un aprovechamiento económico de este subproducto

(Rahman y Perera, 1996).

8

3. No requiere de tratamientos químicos

Generalmente, no se necesitan tratamientos con sustancias químicas que mejoren la

textura del producto.

En el caso del enlatado de rodajas de manzana, que en la práctica comercial no se

realiza debido a problemas asociados con el volumen de gas en los tejidos de la

manzana que dificultan su remoción durante el vacío y otorgan al producto una

textura demasiado pulposa, se puede recurrir a la deshidratación osmótica (Sharma y

col., 1991). En algunos intentos para mejorar la textura de las manzanas enlatadas se

usó como agente endurecedor, cloruro de calcio (Dang y col., 1976). Sin embargo el

uso de la deshidratación osmótica en las rodajas de manzana que van a ser enlatadas

aumenta la firmeza del producto y mejora su calidad sin requerir el empleo de un

agente endurecedor (Sharma y col., 1991). Este proceso es conocido como

osmoenlatado. Asimismo, los tratamientos químicos que reducen el pardeamiento

enzimático pueden ser evitados cuando se utiliza el proceso osmótico (Ponting y

col., 1966). El azúcar de la solución inhibe la enzima polifenoloxidasa que cataliza

los procesos oxidativos de pardeamiento de las frutas cortadas. Además la inmersión

en la solución deshidratante reduce el contacto del producto con el oxígeno

retardando la mayoría de los procesos oxidativos. Otro de los efectos del azúcar es la

prevención de la pérdida de sabores y aromas volátiles al formar una capa superficial

recubriendo el alimento que impide la salida de estos compuestos volátiles.

Cuando el producto pretratado osmóticamente y luego secado con aire caliente

contiene un 20 % o más de humedad, los procesos de pardeamiento enzimático y no

enzimático provocarían el deterioro paulatino del color, sabor y del aroma. Ponting

sugiere en estos casos agregar una etapa de escaldado tras el proceso osmótico.

4. Estabilidad del producto durante el almacenamiento

El producto obtenido de la deshidratación osmótica es más estable que el producto

no tratado durante su almacenamiento, debido a la menor actividad acuosa

9

consecuencia de los solutos ganados y la pérdida de agua. A menores actividades de

agua, se reducen las reacciones químicas deteriorativas y el crecimiento de

microorganismos y su producción de toxinas.

En el caso de productos enlatados frescos en soluciones siruposas, el agua del

producto puede fluir desde el mismo hacia la solución ocasionando su dilución. Esto

puede evitarse utilizando un proceso de osmoenlatado para mejorar la estabilidad del

producto y su solución (Sharma et al., 1991). Asimismo, el uso de la deshidratación

osmótica seguida de congelación de trozos de damascos y duraznos para yogures

puede mejorar la consistencia y reducir la sinéresis o separación del suero de los

mismos (Giangiacomo et al., 1994).

Costos de empaque y distribución menores

En el caso de productos dehidrocongelados la deshidratación osmótica reduce

considerablemente los costos de empaque y distribución del producto (Biswal y col.,

1991).

10

Algunos inconvenientes que pueden presentarse en el proceso de deshidratación

osmótica

1. Características sensoriales del producto

Uno de ellos podría ser el aumento en el contenido de sal o el mayor dulzor y/o la

disminución de la acidez del producto. Para evitar este problema se puede recubrir el

producto con una membrana semipermeable comestible que reduce la transferencia

de solutos pero incrementa la pérdida de agua (Camirand et al, 1968).

2. Manejo de la solución deshidratante

El manejo de la solución deshidratante es muy importante desde el punto de vista

industrial. La solución puede reciclarse, sin embargo la contaminación microbiana

puede aumentar al reciclar la solución un mayor número de veces. Para poder

reciclar la solución es necesario concentrar la solución que ha sido diluida durante el

proceso de deshidratación ya sea por evaporación y/o mediante el uso de membranas

de ósmosis inversa. También debería evaluarse si es necesario el agregado de

solutos.

Durante los primeros tiempos de deshidratación, el producto flota en la solución

debido a que la misma posee una densidad mayor. Al no estar sumergido totalmente

el producto en la solución, la transferencia de masa no puede llevarse a cabo en toda

la superficie del producto. Otro factor que juega de manera desfavorable al proceso

de transferencia de masa es la alta viscosidad de la solución al iniciar el proceso.

Luego a medida que el producto se va deshidratando la solución se diluye y

disminuye su viscosidad. Además, las soluciones con elevada viscosidad dificultan

la agitación y favorecen la adherencia de solutos en la superficie del producto. Este

último fenómeno podría disminuir la velocidad de posteriores secados.

11

3. Algunas dificultades en el diseño y el control del proceso

La mayoría de los estudios sobre deshidratación osmótica se preocuparon más por la

predicción cualitativa que la cuantitativa, también necesaria para poder diseñar y

controlar adecuadamente el proceso. Las mediciones en línea de las propiedades del

jarabe pueden proporcionar un control del proceso en aquellos que son del tipo

continuo.

Uno de los inconvenientes a tener en cuenta es que el producto puede romperse

debido al flujo de la solución deshidratante en los procesos continuos y a la

agitación mecánica en los procesos discontinuos.

Si bien la deshidratación osmótica termina cuando se alcanza el equilibrio, en los

procesos industriales debe detenerse antes considerando algunos factores como la

aparición de sabores indeseables por el reciclado excesivo de la solución, la

contaminación microbiana de la misma, la rotura de las células del producto,

factores de costos, ciclos de producción, etc.

Factores que afectan el proceso de deshidratación osmótica

La transferencia de masa durante la deshidratación osmótica ocurre a través de las

membranas y paredes celulares. El estado de las membranas celulares puede variar

de parcialmente a totalmente permeable. Este fenómeno puede llevar a cambios

significativos en la arquitectura de los tejidos. Durante la remoción osmótica de agua

de los alimentos, el frente de deshidratación se mueve desde la superficie que está en

contacto con la solución hacia el centro. El esfuerzo osmótico asociado puede

resultar en la desintegración celular. La causa más probable del daño celular puede

atribuirse a la reducción de tamaño causada por la pérdida de agua durante la

deshidratación osmótica, resultando en la pérdida de contacto entre la membrana

celular externa y la pared celular (Rastogi et al., 2000a).

El transporte de masa en la deshidratación osmótica depende de varios factores:

12

1. Tipo de agente osmótico

Los más comúnmente usados son la sacarosa para frutas y el cloruro de sodio

para vegetales, pescados y carnes; si bien también distintas mezclas de solutos

han sido probados (Hawkes y Flink, 1978; Islam y Flink, 1982, Wais y col.,

2005). Otros agentes osmóticos pueden ser: glucosa, fructosa, dextrosa, lactosa,

maltosa, polisacáridos, maltodextrina, jarabes de almidón de maíz y sus

mezclas. La elección dependerá de varios factores tales como costo del soluto,

compatibilidades organolépticas con el producto terminado y preservación

adicional otorgada por el soluto al producto final y de la influencia del soluto

sobre las características organolépticas del producto tratado (Rahman y Perera,

1996).

2. Concentración de la solución osmótica

La pérdida de agua y la velocidad de secado aumentan con el incremento de la

concentración de la solución osmótica, ya que la actividad de agua de la

solución decrece con un aumento en la concentración de solutos (Fakar y Lazar,

1969; Magee y col., 1983; Lenart y Flink, 1984; Lerici y col., 1985; Biswal y Le

Maguer, 1989; Marcotte y Le Maguer, 1991; Rahman y Lamb, 1990). Con el

incremento en la concentración de la solución se forma una capa de soluto sobre

la superficie del producto que actúa como barrera reduciendo la pérdida de

nutrientes y, a muy altas concentraciones, pueden dificultar también la pérdida

de agua (Saurel y col., 1994a y 1994b). Cuando se utilizan mezclas de sacarosa

y sal la fuerza impulsora para la transferencia de masa aumenta al bajar la

actividad de agua de la solución. Además, como se mencionó anteriormente, se

forma una capa de sacarosa sobre la superficie del producto que impide la

penetración de sal en el producto y permite mejorar la pérdida de agua sin

afectar tanto el sabor (Baroni y Hubinger, 2000).

13

Guzmán y Segura (1991) han estudiado la potenciación de medios de

deshidratación con el agregado de sal a concentraciones inferiores al 10 % m/m

para evitar sabores dulces indeseables en el alimento.

3. Temperatura de la solución osmótica

Este es el parámetro más importante que afecta la cinética de pérdida de agua y

la ganancia de solutos. La ganancia de solutos es menos afectada que la pérdida

de agua por la temperatura ya que a altas temperaturas el soluto no puede

difundir tan fácilmente como el agua a través de la membrana celular de los

tejidos del producto.

La temperatura presenta dos efectos. Uno de ellos es que el aumento de

temperatura favorece la agitación molecular y por consiguiente mejora la

velocidad de difusión. El otro es la modificación de la permeabilidad de la

membrana celular con un incremento de la temperatura. La temperatura crítica a

la cual se produce la variación en la permeabilidad de la membrana depende de

las distintas especies, pero se estima que para frutihortícolas ronda en el rango

de (50°C-55°C), aproximadamente.

4. pH de la solución

La acidez de la solución aumenta la pérdida de agua debido a que se producen

cambios en las propiedades tisulares y consecuentemente cambios en la textura

de las frutas y vegetales que facilitan la eliminación de agua (Moy y col., 1978).

5. Propiedades del soluto empleado

El proceso osmótico también depende de las propiedades físicoquímicas de los

solutos empleados: pesos moleculares, estado iónico y solubilidad del soluto en

14

el agua. Esta última es muy importante pues define la máxima concentración del

soluto que puede emplearse en la solución (Li y Ramaswamy, 2005). Cuando se

utilizan soluciones con solutos de mayor peso molecular, la pérdida de agua se

incrementa y la ganancia de solutos resulta despreciable respecto de cuando se

usa un soluto de menor peso molecular. Por consiguiente en el proceso

osmótico, la pérdida de agua se favorece con el empleo de solutos de peso

molecular alto y la impregnación es superior con solutos de bajo peso

molecular. La combinación de dos o más solutos en la solución puede hacer más

eficiente la deshidratación al proporcionar cada uno de ellos la ventaja que los

caracteriza. (Grabowski et al., 1994). Cuando se usan dos solutos como sacarosa

y sal se forma una barrera de sacarosa en la superficie que evita la penetración

de la sal, cuya presencia en la solución mantiene una baja actividad de agua y en

consecuencia produce una continua pérdida de agua y una ganancia de solutos

baja. Esta combinación resulta ser más eficiente que si se usa la sal o la sacarosa

solas; de esta manera la deshidratación es mayor y la penetración de solutos es

menor (Baroni y Hubinger, 2000)

6. Agitación de la solución osmótica

La deshidratación osmótica puede mejorarse mediante la agitación. La misma

disminuye la resistencia a la transferencia de masa en la superficie del producto,

además de uniformizar la temperatura y la concentración de solutos en la

solución. Sin embargo existen casos en que puede dañarse el producto y debe

evitarse. Es por ello que se prefiere el uso de los agitadores orbitales (que

oscilan sobre rulemanes) que los agitadores mecánicos de paletas.

7. Geometría y tamaño del producto

La geometría del producto es muy importante ya que variará la superficie por

unidad de volumen expuesta a la difusión. Asimismo, el tamaño influye en la

15

velocidad de deshidratación y en la absorción de solutos puesto que la superficie

por unidad de volumen se modifica para los diferentes tamaños. En el caso de

cubos o esferas al aumentar el lado o el radio, respectivamente, la superficie por

unidad de volumen disminuye y entonces, la pérdida de agua resulta inferior

para tamaños superiores. Lerici y col (1985) encontraron que al aumentar la

superficie por unidad de volumen, la pérdida de agua aumenta hasta un máximo

y luego decrece para los diferentes tamaños mientras que los sólidos ganados

aumentan. La disminución en la pérdida de agua se atribuye a la formación de

una capa superficial de solutos sobre el producto que impide la difusión de agua

hacia la solución, en el caso de soluciones muy concentradas de soluto.

8 Relación masa de solución a masa del producto

La pérdida de agua y la ganancia de solutos aumentan con un incremento de la

relación masa de solución a masa de producto empleada en la experiencia.

Uddin e Islam (1985) estudiaron el efecto de esta variable en la deshidratación

osmótica de rodajas de ananás a 21ºC. Observaron que la pérdida de peso

aumentaba hasta alcanzar una relación de 4, más allá de este valor no se

apreciaba un aumento significativo.

9 Propiedades físico-químicas del alimento

La composición química (proteínas, carbohidratos, grasas, contenido de sal,

etc.), la estructura física (porosidad, arreglo de células, orientación de fibras y

tipo de piel) y los pretratamientos como congelación y escaldado pueden afectar

la cinética de deshidratación osmótica.

Según Islam y Flink (1983), el escaldado con vapor durante 4 min previo a la

deshidratación osmótica produjo una menor pérdida de agua y una mayor

ganancia de solutos que cuando se realiza la deshidratación osmótica

directamente a las rebanadas de papas frescas. La pérdida de integridad de la

16

membrana producida por el calentamiento fue la razón de una pobre

deshidratación osmótica.

La variabilidad en los resultados obtenidos en el proceso de deshidratación

osmótica entre los diferentes productos depende de la compacidad de los

tejidos, contenido inicial de sólidos solubles e insolubles, espacios

intercelulares, presencia de gas en el interior de los tejidos, relación entre

fracciones de diferentes pectinas (pectinas solubles en agua y protopectinas) y

niveles de gelificación de pectinas. Generalmente cuando el producto a

deshidratar es muy poroso conviene someterlo a deshidratación osmótica en

vacío para facilitar la salida de aire de su interior (Shi y Maupoey, 1993).

10. Presión de operación

La transferencia de agua total en la deshidratación osmótica depende como se

mencionó precedentemente de una combinación de dos mecanismos: la difusión

y el flujo por capilaridad. Los tratamientos al vacío aumentan el flujo capilar,

incrementando la transferencia de agua pero no influyen en la ganancia de

solutos (Fito, 1994). El flujo capilar de agua depende de la porosidad y de la

fracción de espacios huecos del producto (Shi y Maupoey, 1994; Fito y Pastor,

1994; Rahman y Perera, 1996).

Modelado de la deshidratación osmótica

Como lo mencionamos anteriormente, la deshidratación osmótica es un proceso

complejo de contra-difusión simultáneo de agua y solutos (Saputra, 2001). En él,

podemos reconocer tres flujos:

1.

Flujo del agua del producto a la disolución

2.

Flujo de los solutos de la disolución al producto

17

3. Flujo de los solutos solubles en el agua desde el producto a la disolución

(azúcares, ácidos orgánicos, minerales y vitaminas)

Generalmente, este último flujo se desprecia para los efectos del modelado puesto

que, aunque es importante en las características organolépticas y nutricionales del

alimento, es muy pequeño si se lo compara con los otros dos flujos (Sablani et al,

2002 y Singh et al., 1999). La velocidad de transferencia de masa disminuye hasta

alcanzar el equilibrio en el que la tasa neta de transporte de masa es nula. La gran

complejidad del proceso de transferencia de masa hace que la predicción precisa sea

difícil y que dependa de la determinación apropiada de las condiciones de equilibrio

y de parámetros como la difusividad efectiva. Entonces, para simplificar el

tratamiento del fenómeno se suele interpretar la información experimental mediante

modelos empíricos y semiempíricos los cuáles son válidos solamente para

reproducir condiciones semejantes a las experiencias de las que se obtuvieron los

datos. La metodología que se utiliza generalmente es la correlación directa de la

pérdida de agua y la ganancia de sólidos con algunas variables representativas del

proceso como puede ser el tiempo. También, el planteo de un ajuste polinómico

puede resultar apropiado. Estos métodos sencillos no permiten extrapolar más allá

del rango experimental (Ochoa Martínez y Ayala Aponte, 2005). Además, necesitan

de parámetros que no necesariamente tienen significado físico. Asimismo, en

algunos casos, el coeficiente de correlación obtenido no es bueno (Parjoko y col.,

1996). Entre estos modelos empíricos y semiempíricos se pueden citar los de Azuara

(Azuara, 1998), Peleg (Peleg, 1988), Hawkes y Flink (Hawkes y Flink, 1978),

Magee (Parjoko y col., 1991; Moreira, 2003), Raoult-Wack (Raoult-Wack y col.,

1991), Palou (Palou y col., 1993, Sacchetti, 2001). También algunos investigadores

recurren al ajuste polinómico (Mujica-Paz y col. 2003 a y b, Rahman y col., 2001,

Sablani y Rahman, 2003).

Por lo general, cuando se quiere utilizar un modelo fenomenológico para procesos

llevados a cabo a presión atmosférica se emplea el modelo de Crank, que consiste en

la solución de la segunda ley de Fick y que describe el mecanismo difusional

18

(Crank, 1964). También se desarrollaron modelos mecanísticos (Marcotte et al,

1991) y modelos de termodinámica irreversible (Biswal y Bozorgmetry, 1992) que

consideran la estructura celular del alimento pero que requieren de una gran cantidad

de propiedades que no están fácilmente asequibles en la literatura (Kaymak-Ertekin

y Sultanoglu, 2000; Spiazzi y Mascheroni, 1997)

Modelo de Crank (1964). Consiste en un grupo de soluciones de la segunda

Ley de Fick para diferentes geometrías, condiciones límites y condiciones iniciales

desarrollado por Crank. Con este modelo se estima la difusividad efectiva (Def) del

agua (Dew) y del soluto (Des), resolviendo las ecuaciones analíticas o numéricamente.

Pero las suposiciones que se hacen no siempre son fáciles de lograr lo que implica

grandes limitaciones (Parjoko y col., 1996)

Consideraciones del modelo de difusión de Fick:

1.

Se asume que la solución osmótica es un medio semiinfinito; en

consecuencia se requiere una relación masa de solución a masa de alimento

muy grande

2.

Existen soluciones analíticas para láminas planas, cilindros, cubos y

esferas. Se emplean técnicas numéricas para resolver formas irregulares

3.

Los parámetros de equilibrio se determinan experimentalmente

4.

Se considera que no hay efecto de los solutos ganados ni de los

solutos perdidos en el proceso de difusión del agua

5.

Se desprecia el encogimiento debido a la transferencia de masa

6.

Se desprecia la resistencia a la transferencia de masa externa. Esta

suposición no se puede lograr a bajas temperaturas ni a una alta

concentración de soluto en la solución

19

Determinación de coeficientes de difusión de agua y de sólidos

a) Rebanadas o placas planas de longitud infinita

La segunda Ley de Fick para la difusión unidireccional en estado transitorio está

dada por:

2 C

C

D ef

t

x2

(II.1)

Donde:

C: concentración

t: tiempo

Def: coeficiente de difusión efectivo o aparente

x: dimensión en la que se produce la difusión, distancia desde el

centro de la placa

Para las siguientes suposiciones y condiciones límites:

C = C0 a t = 0

-l < x < +l

donde l es el semiespesor de la placa y C0 es la concentración inicial

C = C1 a

t>0

x =± l

donde C1: la concentración en el seno del fluido.

Las soluciones de la ecuación (II.1) para la difusión del agua y para la difusión de

los solutos se detallan a continuación:

20

Difusión del agua

H t He 8

H0 He π2

2

1

2 π

exp

D

(2n

1)

t

ew

2

2 (II.2)

4l

n 0 2n 1

Difusión de sólidos o solutos

S t Se 8

S0 S e π 2

2

1

2 π

exp

D

(2n

1)

t

es

2

4 l 2

n 0 2n 1

(II.3)

Donde:

H: humedad del producto

S: concentración de sólidos en el producto

Dew: coeficiente de difusión efectivo del agua

Des: coeficiente de difusión efectivo de los solutos

Los subíndices 0, t y e se refieren a las condiciones iniciales, a

cualquier tiempo t y al equilibrio, respectivamente

21

b) Paralelepípedo rectangular

Las soluciones de la segunda Ley de Fick para la difusión en un paralelepípedo

rectangular de lados 2a, 2b, 2c son las siguientes:

El cubo es el caso especial en el que todos los lados son iguales a= b= c.

Difusión del agua

H t H e C 3 exp D

n

ew

H 0 H e

n 1

2

t qn (

1

1

1

2 2 )

2

a

b

c

(II.4)

Difusión de sólidos o solutos

S t S

1

1

3

2 1

C n exp D ef t q n 2 2 2

S 0 S n 1

b

c

a

Cn

2 1

1 2 q 2n

(II.5)

(II.6)

Donde:

q n son las raíces positivas no nulas de la ecuación (II.7)

22

es la relación entre el volumen de solución y el volumen del

paralelepípedo

tanqn qn

(II.7)

Número de Fourier para la transferencia de agua

Fow

D ew t

(II.8)

A2

Número de Fourier para la transferencia de solutos

Fos

Des t

A2

(II.9)

Donde:

1

1

1

1

2 2 2

2

A

a

b

c

(II.10)

En el caso de una geometría cúbica, cuando el número de Fourier para la

transferencia de agua Fow

Fos

3 D ew t

a2

o para la transferencia de solutos

3 D es t

es mayor que 0,1 solamente el primer término de la serie en las

a2

ecuaciones (II.4) y (II.5) es significativo y los demás términos pueden despreciarse.

Entonces, las ecuaciones se reducen a las siguientes expresiones cuando se aplica

logaritmo natural a ambos miembros:

23

H He

2 3

ln t

3 ln C1 D ew q 1 2 t

a

H 0 H e

(II.11)

S Se

2 3

ln t

3 ln C1 D es q 1 2 t

a

S 0 Se

(II.12)

Si se grafican los primeros miembros de estas ecuaciones versus el tiempo de

deshidratación empleando los datos experimentales; en ambos casos se obtiene