APLICACIÓN DE PRODUCTOS FITOSANITARIOS

Anuncio

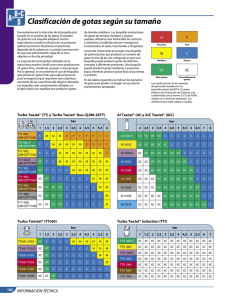

APLICACIÓN DE PRODUCTOS FITOSANITARIOS 4.1.- Introducción El término producto fitosanitario engloba todas las sustancias destinadas a la protección de los cultivos y, según la finalidad que persigan, se agrupan en: insecticidas, acaricidas, herbicidas, fungicidas, bactericidas, nematicidas, rodenticidas y molusquicidas. Desde el punto de vista del usuario, las características más importantes de los productos fitosanitarios deben ser: - - - - Eficacia, que, además de la propia naturaleza del producto, depende del tipo de parásito, de su estado de desarrollo, de la dosis aplicada, del momento de la aplicación y del correcto funcionamiento de las máquinas. Persistencia o tenacidad, que determina el tiempo de protección después del tratamiento y la necesidad de su repetición. Depende, también de las características del producto, así como, de la naturaleza de la superficie vegetal y de las condiciones climáticas. Toxicidad, que limita las posibilidades, y la época del tratamiento. Depende del tipo de producto. Fitotoxicidad, que determina los cultivos en los que se puede aplicar y las fechas de aplicación del tratamiento. Depende de la formulación química del producto, y del cultivo al que se aplique, siendo necesario considerar incluso la variedad y su estado de desarrollo. Compatibilidad con otros productos en el caso de utilización de mezclas de materias activas. Depende de sus características químicas Para aumentar la eficacia y/o la persistencia de los productos fitosanitarios, es posible aportar al líquido de tratamiento sustancias que mejoran sus cualidades, y que pueden ser: - Mojantes, que incrementan la superficie vegetal cubierta para un mismo volumen de caldo fitosanitario. Adherentes, que hacen que las gotas queden retenidas sobre la planta. Antiespumantes, que evitan la formación de espumas. Antievaporantes, que reducen la evaporación del líquido, sobre todo en - el caso de tratamientos con gotas muy finas. Anticongelantes, que evitan la solidificación al bajar la temperatura del caldo de tratamiento. Son muchos los sistemas y métodos que se han desarrollado para realizar la aplicación de productos fitosanitarios, siendo la aplicación en forma de pulverización el método más frecuente, ya que la mayoría de los productos fitosanitarios son formulados para su dispersión en agua. La pulverización tiene como objetivo depositar las gotas con el producto fitosanitario de forma que cubran estratégicamente los puntos de infección, potenciales o establecidos, de manera que puedan ejercer su acción protectora o curativa. Tradicionalmente esto se conseguía utilizando grandes dosis de caldo por hectárea, pero, por criterios tanto económicos, como ecológicos, la tendencia actual es reducir el volumen. Figura 1.- Antigua técnica de aplicación de productos fitosanitarios La preparación del líquido fitosanitario consiste en añadir al agua la cantidad de producto fitosanitario necesario para cubrir una superficie dada con la dosis necesaria. Este líquido de tratamiento ha de reunir una serie de cualidades que permitan realizar una pulverización fácil y sin problemas para el funcionamiento de las máquinas, tales como: - Homogeneidad. Fluidez. Ausencia de grumos. No producir espuma. No formar depósitos. No taponar filtros ni boquillas. Si se toman las debidas precauciones en la preparación del líquido fitosanitario, las incidencias negativas durante el trabajo serán mínimas y los atascos y cuidados de las máquinas serán reducidos. 1 Cuando se trata de polvos para su dispersión en agua, la preparación consiste en mezclar el producto con una reducida cantidad de agua, agitando hasta la total desaparición de los grumos y consecución de una gran homogeneidad. Ésta, antes de su introducción en la máquina, se someterá a un filtrado para eliminar los posibles agregados que podrían ocasionar problemas de funcionamiento. Si se trata de productos solubles en agua, se llena el depósito de la máquina hasta aproximadamente un tercio de su capacidad; a continuación se añade el producto fitosanitario y, con el sistema de agitación en funcionamiento, se completará el llenado del depósito, tratando de evitar la formación de espumas. En el caso de productos líquidos, basta, simplemente, con verter la cantidad necesaria en el depósito lleno de agua de la máquina de tratamiento y agitar antes de comenzar la aplicación. Evidentemente, si se trata de aplicar productos fitosanitarios diferentes se procederá de formulaciones según las normas indicadas. En todo caso, y siempre que se usen simultáneamente varios tipos de materia activa, es necesario hacer ensayos previos de compatibilidad o buscar información en la industria fitosanitaria. La preparación del líquido fitosanitario es tan importante que se puede asegurar que el éxito de un tratamiento depende, además de las características específicas del producto y de la oportunidad y calidad de su ejecución, de su elaboración, pudiendo afirmarse que el tiempo empleado en la preparación es recuperado con creces durante la aplicación del tratamiento. 4.2.- Características técnicas de la aplicación de producto fitosanitario en forma de pulverización. Con los sistemas de pulverización el producto fitosanitario es depositado sobre la superficie vegetal en forma de gotas. Conocer cuál es el tamaño óptimo de dichas gotas mejora las posibilidades de éxito. El tamaño de una gota de pulverización viene definido por su diámetro, expresado generalmente en micras, el cual, para una boquilla de características determinadas, puede obtenerse mediante la fórmula. ∅= K • Sb 2•g•h Siendo: Ø = Diámetro de gota en micras (µm.). K = Constante dimensional. Sb = Sección del orificio de salida de la 2 boquilla en mm . g = Constante de gravitación universal en 2 m/s . h = Presión de trabajo en m.c.a.. A medida que aumenta el diámetro de las gotas, incrementa su tendencia a resbalar sobre la superficie foliar, lo que implica pérdida de producto y, además, para el mismo volumen de caldo, la superficie que cubren es menor. Es decir, interesa obtener un diámetro de gota relativamente pequeño para conseguir un buena distribución, ya que, para una sustancia y volumen dado, la reducción del diámetro incrementa la superficie cubierta. Es fácilmente demostrable que con un volumen de líquido fitosanitario pulverizado con gotas de radio R/2 se obtiene el doble de la superficie cubierta por gotas de radio R. Es esta la causa de la tendencia actual a disminuir el tamaño de gota buscando con ello reducir el volumen de caldo por hectárea. 400 µ m 100 µ m 200 µ m 50 µ m Figura 2.- Influencia del tamaño de gota en el recubrimiento foliar. En un estudio realizado sobre la influencia que tiene el diámetro de la gota de pulverización en la eficacia de un fungicida de contacto y de un fungicida sistémico se concluyó (cuadro 1) que, para un mismo volumen de suspensión fungicida aplicado sobre la hoja, las gotas de tamaño grande tienen una eficacia reducida en el control de la enfermedad (5% con el fungicida de contacto y 20% con el sistémico) y a medida que se reduce el tamaño de gota va incrementándose la eficacia del tratamiento. Cuando el fungicida utilizado es de contacto se requiere un tamaño de gota menor para conseguir un alto grado de eficacia. Tamaño de las gotas (∅ mm) Control de la enfermedad % Reducción Fungicida de Fungicida contacto sistémico 2 •••• •••• .... .... .... .... 0,8 5 20 0,4 10 40 0,2 20 100 0,1 55 100 0,05 100 100 Cuadro 1.- Eficacia de fungicidas según el tamaño de gota pulverizado. No obstante, la utilización de gotas con un diámetro muy pequeño no está exenta de inconvenientes, entre los que se pueden considerar: • Las gotas pequeñas son muy sensibles a la evaporación. • Las gotas pequeñas tienen una energía cinética muy baja, por lo que penetran mal en la masa foliar, pudiendo quedar las zonas más internas de la planta sin tratar. • Las gotas pequeñas tienen una velocidad de caída muy pequeña, pudiendo dar lugar, en caso de que haya viento, a problemas de deriva. Esto representa un riesgo pues las gotas pueden ser arrastradas no depositándose sobre la planta la cual quedará sin proteger, y con posibilidad además de dañar cultivos vecinos o contaminar zonas sensibles. Figura 3.- Detalle de gotas de pulverización en hojas de olivo. En el cuadro 2 se presenta la deriva de gotas producidas a una altura de 2 m, considerando la velocidad del viento de 10 km./h. Se observa que la distancia recorrida por las gotas antes de caer al suelo va incrementando a medida que disminuye el tamaño de la gota. Φ GOTAS (µm) 10 25 50 75 100 125 DISTANCIA A LA DERIVA (m) 17369 2779 694 308 173 111 Φ GOTAS (µm) DISTANCIA A LA DERIVA (m) 150 77 175 56 200 43 225 34 250 27 275 22 300 19 325 16 350 14 375 12 400 10 425 9 450 8 475 7 500 6 Cuadro 2.- Influencia del tamaño de gota en la deriva. La experiencia aconseja utilizar un tamaño de gota que, además de producir una buena cobertura de la superficie vegetal, reduzca el volumen de suspensión por hectárea y minimice los riesgos de deriva. En general se puede decir que dicho tamaño es de un diámetro próximo a 200 micras. Evidentemente, esto es una recomendación general que depende de muchos factores, entre los cuales son importantes: - El tipo de producto fitosanitario. Las características del líquido fitosanitario (tensión superficial, viscosidad, adherencia, etc.). Las características de la superficie vegetal. Las condiciones climáticas durante el tratamiento. Las características de la máquina de aplicación. Una buena distribución de un producto fitosanitario sobre la superficie vegetal requiere además una elevada homogeneidad en los diámetros de la población de gotas producidas en la pulverización, pues las gotas de radios grandes, mayores que el previsto, representan un elevado porcentaje de volumen del producto utilizado, y las gotas de radio menor, aunque representan un bajo volumen de caldo, ofrecen riesgos debidos a la deriva. Es por ello que la homogeneidad en el tamaño de gota también influye en la distribución del caldo y en la eficacia del tratamiento. El parámetro característico de cada tipo de boquilla que determina el mayor o menor grado de homogeneidad de la población de gotas producidas se denomina coeficiente de homogeneidad, el cual se define como el cociente entre un diámetro d1, tal que el 50% del volumen del caldo es pulverizado con gotas que tienen un diámetro inferior a él, y el otro 50% las gotas tienen un diámetro superior a él, y otro diámetro d2, tal que el 50% de las gotas tienen un diámetro inferior a él y el 50% de las gotas tienen un diámetro superior. 3 El coeficiente de homogeneidad así definido siempre tiene un valor positivo y cuanto más se aproxime a la unidad más homogénea es la pulverización. Además de lo expuesto, hay que tener en cuenta el desgaste de los orificios de salida de líquido fitosanitario, y a la hora de elegir boquillas éste es un detalle que hay que considerar, pues implica modificaciones importantes además de en la uniformidad de las gotas, en sus características de distribución y caudal. El desgaste está relacionado con el material utilizado para fabricación. Para escoger el tipo más adecuado de boquillas a usar para una determinada aplicación, es usual considerar el cuadro 3 en el que se presentan las prestaciones más normales de los distintos modelos comerciales. BOQUILLAS Trabajo Reparto sobre suelo desnudo Penetración en la vegetación Arrastre por el viento Sensibilidad a las variaciones de altura de la barra soporte Sensibilidad atascos Herbicidas en post-emergencia Herbicidas en preemergencia Fungicidas Hen. 110º Hen. 80º Hélice Espejo Filar *** ** • ** ** ** ** *** * • ** ** • *** *** *** * • *** *** * * ** *** *** *** *** * • * *** *** • ** * ** ** *** • • Abonos fluidos sobre suelo *** *** ** * desnudo Abonos fluidos * * * *** para plantas Abonos líquidos *** en suspensión Binas químicas y Herbicidas no *** *** ** selectivos • : No utilizable, * : Empleo aconsejado sólo en ciertos casos, * * : Empleo aceptable, * * * : Empleo óptimo Cuadro 3.- Análisis comparativo de boquillas. • • • • • • • • Las características que definen un tratamiento por pulverización son la calidad de distribución, siendo preciso para determinarla cuantificar la superficie de planta recubierta de producto,tanto por el haz como por el envés de la masa foliar, y la persistencia o capacidad que tiene un producto fitosanitario depositado sobre la superficie vegetal de resistir las inclemencias ambientales. Dichas características varían en cada cultivo según la naturaleza del producto, según su forma de actuación y según el tipo de enemigo a combatir. • Según la forma de actuación en la planta, los productos fitosanitarios se clasifican en: - De contacto, que complementan las defensas del huésped al constituir una barrera química superficial. Penetrantes, capaces de penetrar en los tejidos vegetales. Sistémicos, capaces de penetrar en los tejidos de la planta, ser translocados, e integrarse a los mecanismos internos de defensa de la planta. • Según el tipo de enemigo a combatir es necesario considerar que las pulverizaciones con insecticidas no precisan en general más que de la dosis adecuada y una cierta persistencia del producto, necesitando sólo pulverizaciones con gotas de tamaño medio y bien repartidas. Las pulverizaciones con herbicidas de preemergencia requieren una distribución uniforme y, en general, un no muy elevado número de impactos/cm2. Si se trata de herbicidas selectivos de post-emergencia es preciso un reparto uniforme y un mayor número de impactos/cm2; en cambio, si el herbicida es sistémico, son suficientes algunas gotas de producto sobre la planta a destruir. Mucho más exigentes son los tratamientos anticriptogámicos, especialmente cuando se utilizan fungicidas de contacto pues requieren la formación de una fina película continua de producto, debido a la gran variabilidad de mecanismos de infección que pueden presentar estos patógenos vegetales. En efecto, los hongos son capaces de penetrar en la planta atravesando directamente la cutícula y pared celular de las células epidérmicas para poder nutrirse. En unos casos, inician la penetración a través de las paredes periclinales de las células epidérmicas; en otros, buscan las uniones anticlinales de dichas células. Algunas especies eligen los pelos o tricomas localizados en la superficie de las hojas y tallos. Hay casos en los que utilizan vías de entrada en la planta que requieren un menor esfuerzo, penetrando a través de aberturas naturales de la superficie vegetal, como son, principalmente, estomas, lenticelas, hidatodos, o a través de heridas que pueden estar provocadas por otros parásitos, por condiciones ambientales adversas, por el hombre al realizar 4 ciertas prácticas agrícolas o, incluso, a través de las microheridas producidas durante el desarrollo vegetativo de plantas sanas, como pueden ser las heridas debidas a la abscisión foliar. De todo ello se deduce la necesidad de conseguir alcanzar con las gotas de pulverización todos los posibles puntos de infección. - Manuales o del tipo mochila Semisuspendidos al tractor Suspendidos al tractor Autopropulsados. Figura 5.- Esquema de pulverizador semisuspendido. Figura 3.- Hongo penetrando por un tricoma. El Cuadro 4 representa algunos de los valores del diámetro medio de gota preconizado por diversos autores en función del tipo de tratamiento. Cualquiera que sea la marca y el tipo de aparato, las partes que lo componen vienen representadas en las figuras 6 y 7, en las cuales se adjuntan esquemas realizados según la nomenclatura I.S.O. 8 7 TAMAÑO DE GOTA COBERTURA (impactos/cm2) (µm) Fungicida 150-250 50-70 Insecticida 200-350 20-30 Herbicida 200-600 20-40 Cuadro 4.- Tamaño de gota y cobertura recomendada según el tratamiento PRODUCTO En todo caso, la correcta aplicación de los productos fitosanitarios exige, además de tener un amplio conocimiento de las características técnicas y de regulación de las máquinas utilizadas, conocer las particularidades biológicas de los enemigos naturales del cultivo. 6 2 5 1 4 3 1.- Depósito hermético 5.- Acumulador 2.- Filtro con tapón 6.- Regulador de presión 3.- Filtro 7.- Distribuidor manual 4.- Bomba manual 8.- Boquilla pulverizadora aspirante-impelente Figura 6 .- Pulverizador con depósito presurizado. 6 5 7 4 4.3.- Tipos de máquinas pulverizadoras 3 2 8 El conocimiento de los principios y características de funcionamiento de estas máquinas es necesario para poder alcanzar los objetivos de calidad propuestos. Según su principio de trabajo, las máquinas pulverizadoras existentes en el mercado actual se pueden clasificar en: • • • Pulverizadores. Atomizadores. Nebulizadores. • Los pulverizadores, que se definen como “aparatos de tratamiento que realiza la pulverización a presión del líquido por una o varias boquillas y efectúa el transporte de las gotas sin fluido auxiliar”, son las máquinas más utilizadas en la actualidad sin que realmente sea justificable su uso. 1 1.- Depósito 5.- Manómetro 2.- Filtro 6.- Acumulador 3.- Bomba 7.- Distribuidor 4.- Motor 8.- Barra pulverizadora Figura 7 .- Pulverizador con depósito no presurizado. Un análisis de los elementos, permitirá un mejor conocimiento de estas máquinas y de las características de su funcionamiento. El depósito de caldo sirve para la preparación, almacenamiento y transporte del caldo fitosanitario. Sus formas son muy variadas y han evolucionado desde los antiguos modelos cilíndricos hasta los modernos depósitos que, con mayor funcionalidad y estética, se construyen en la actualidad. Según sus características se clasifican en: 5 Figura 9.- Detalle de la boca de llenado y distribuidor. Figura 8.- Moderno depósito de pulverizador suspendido al tractor. Los materiales de fabricación que se han venido utilizando han evolucionado desde la madera, al acero inoxidable y al plástico. La madera fue utilizada durante mucho tiempo, aunque hoy está prácticamente en desuso, ya que presenta los inconvenientes de que al secarse aparecen fugas y se impregna de materia activa que resulta difícil eliminar, siendo a veces incompatible con ulteriores productos. Posteriormente, se impusieron los depósitos de chapa galvanizada, material que se ha usado mucho, pues presenta como características su fácil elaboración y su gran resistencia a los productos cúpricos. Debido a su alteración con los productos nitrogenados, dio paso a la utilización del acero inoxidable, que presenta extraordinarias cualidades de inalterabilidad y resistencia, pero tiene un elevado precio y dificultad de fabricación. Más modernos son los plásticos, que, tanto por peso, como por mantenimiento, y por resistencia para soportar los diferentes productos, se han convertido en los materiales que más se utilizan en la actualidad. Las modernas técnicas de fabricación permiten una estética y una funcionalidad que interesa tanto a usuarios como a constructores. En ocasiones se ha optado por el polietileno, que es muy ligero, barato y, además, de reparación fácilmente realizable con chorro de aire caliente; en otras se ha optado por el poliéster estratificado, que, aunque algo más caro que el anterior, tiene más resistencia y su reparación en el campo es rápida y simple. Hay que tener en cuenta que la boca de llenado del depósito debe ser amplia, con filtro de llenado y cierre estanco provisto de tapón, con sistema de paso de aire que facilite que el interior del depósito esté siempre a la presión atmosférica, permitiendo la salida de líquido hacia la bomba sin hacerse vacío en su interior, lo que ocasionaría graves problemas de cavitación durante el funcionamiento de la máquina, agravados por la falta de uniformidad en la distribución del líquido fitosanitario. Es aconsejable que el diseño del depósito permita el apurado total del producto, así como una fácil limpieza que evite que queden restos de materia activa, y también que disponga de un sistema que determine el nivel de líquido y su cuantificación. Entre la gran variedad de productos fitosanitarios utilizados, algunos forman suspensiones, por lo que es preciso mantener el caldo contenido en el depósito en movimiento permanente para evitar la deposición de partículas en el fondo. Los sistemas de agitación comúnmente empleados son de dos tipos: mecánicos e hidráulicos. Tanto unos como otros han de conseguir una homogeneidad que impida sobredosis, quemaduras, falta de eficacia de los productos, atascos y averías. Los sistemas mecánicos casi nunca realizan la homogeneización del caldo por sí solos, ya que el retorno a la cuba del exceso de caudal producido por la bomba es muy frecuente y completa su acción. De ellos el sistema más normal consiste en un eje provisto de paletas y animado de un movimiento rotativo o alternativo. Este sistema de agitación es de gran eficacia si bien es más caro y problemático Los sistemas hidráulicos utilizan el exceso de caudal producido por la bomba enviándolo al interior del depósito. En los pulverizadores con depósito presurizado es el propio aire el que se encarga de agitar el líquido, haciéndolo entrar por la parte baja del depósito. Se estima que para una buena agitación hidráulica es preciso del orden del 10% del caudal producido por la bomba para crear suficiente turbulencia y obtener una buena homogeneidad del caldo. Figura 10.- Agitadores mecánico e hidráulico. En los pequeños pulverizadores del tipo de mochila es el propio movimiento el encargado de agitar el líquido. 6 • La bomba transforma la energía mecánica en presión ejercida sobre el volumen de líquido, que es enviado desde el depósito, a través de tuberías, válvulas y difusores, hasta la cubierta vegetal, con la dosis necesaria para realizar el tratamiento. También, como ha sido expuesto, la bomba de pulverización es utilizada para remover el líquido fitosanitario del interior del depósito y homogeneizarlo, utilizando para ello el retorno a la cuba de una parte del líquido impulsado por ella, lo que debe ser tenido en cuenta al determinar su cilindrada. También puede ser utilizada para llenar la máquina con la ayuda de un hidroinyector. Se trata de un dispositivo que permite, cómodamente, llenar el depósito utilizando el arrastre provocado por el flujo, a gran velocidad, del agua que, procedente de la bomba, llega hasta el centro de un conducto de amplia sección y crea una depresión suficiente para producir una aspiración de gran caudal de agua. Por efecto de la tensión superficial, la máxima altura de aspiración está limitada a unos 5-6 m, lo que debe ser tenido en cuenta en el momento de colocar el hidroinyector en la fuente de alimentación. La elección de una bomba tiene que hacerse de forma que cumpla los siguientes requisitos: - Ofrecer el caudal del pulverizador a la presión de utilización requerida por el tratamiento. Asegurar la agitación del caldo de tratamiento. Tener una buena resistencia a la abrasión. Soportar líquidos corrosivos. Estar construida con elevada robustez. Garantizar altos rendimientos mecánico e hidráulico. Permitir facilidad de reparación y ajuste. prácticamente constante e independiente de la presión de trabajo, lo que tiene grandes ventajas para su manejo. Estas bombas se denominan “de simple efecto” cuando realizan la aspiración del líquido en un sentido del movimiento del pistón y la impulsión del mismo en el sentido contrario; y son de “doble efecto” cuando el propio pistón provoca simultáneamente la aspiración en una cara y la impulsión en la opuesta, al moverse en un sentido y, a la inversa, cuando se mueve en sentido contrario. Figura 11.- Bomba de tres pistones con detalle de sección. Las bombas de membrana realizan la aspiración y la impulsión por flexión de una membrana sometida a un movimiento alternativo de pequeña amplitud. Este tipo de bombas no responde exactamente al tipo hidrostático ya que, debido a la elasticidad de la membrana, para un determinado régimen de funcionamiento, su caudal tiende a disminuir cuando la presión aumenta. Como se trata de pequeñas variaciones, se les llama también semi-hidrostáticas o semivolumétricas. Además de ofrecer unas buenas características, su relación calidad/precio es adecuada y pueden satisfacer todas las necesidades de presión requeridas en los tratamientos fitosanitarios. Las bombas de membrana, además de una gran robustez, son muy resistentes a la abrasión y a la corrosión química. Aspiración Impulsión Según su principio de funcionamiento, las bombas usadas en las máquinas de pulverización responden a los siguientes tipos: • • • • • Bombas de pistones. Bombas de membranas. Bombas centrífugas. Bombas de rodillos. Bombas aspirantes-impelentes. Las bombas de pistones son, junto a las membrana, las más utilizadas. Técnicamente consideran del tipo hidrostático o volumétrico, decir, que a un determinado régimen funcionamiento, el caudal producido Figura 12.- Esquema y sección de bomba de membrana. de se es de es Las bombas centrífugas elevan la presión del caldo de tratamiento gracias a un rotor que gira a un elevado régimen. Son del tipo hidrodinámico, es decir, que a un determinado régimen de funcionamiento, el caudal producido es función de la presión de trabajo, de forma que a más presión menor es su caudal. Se usan como bombas 7 auxiliares y, sobre todo, para mover grandes volúmenes de líquido a baja presión. Algunos constructores las utilizan para pulverizar líquidos muy cargados de impurezas o líquidos muy viscosos. en el interior del depósito, que, evidentemente, ha de ser completamente estanco. 10 9 6 5 4 8 2 1 Figura 13.- Bomba centrífuga. Las bombas de rodillos, antes muy utilizadas, están ahora prácticamente abandonadas; poseen un estátor que presenta dos aberturas opuestas, la de aspiración y la de impulsión, y un rotor cilíndrico montado excéntricamente que posee en su superficie lateral alojamientos para los rodillos. Al hacer girar el rotor, cada rodillo, por la acción de la fuerza centrífuga, sale de su alojamiento hasta rozar la pared interna del estátor. Los espacios existentes entre dos rodillos consecutivos aumentan de volumen al pasar delante de la aspiración y se reducen delante de la impulsión, comprimiendo y dando presión al líquido. Son bombas resistentes, baratas, fácilmente reparables, de caudal elevado y reducido tamaño, pero son muy sensibles al desgaste por abrasión, sobre todo si se usan con líquidos fitosanitarios cargados de partículas en suspensión. 7 3 1.- Leva de accionamiento. 2.- Muelle de recuperación de la palanca. 3.- Palanca articulada. 4.- Membrana. 5.- Muelle de compresión. 6.- Recámara. 7.- Depósito. 8.- Filtro de aspiración. 9.- Válvula antirretorno de admisión. 10.- Válvula antirretorno de impulsión. Figura 15.- Bomba aspirante-impelente. El acumulador hidroneumático es necesario ya que en las bombas de pistones y de membrana el giro del cigüeñal se transforma en un movimiento alternativo cuya velocidad no es uniforme, por lo que el caudal suministrado por la bomba no es constante y produce pulsaciones en la salida del líquido que de no corregirse ocasionarían irregularidades en el reparto. Las pulsaciones del caudal producido por la bomba varían de igual modo que lo hace la velocidad del pistón en su desplazamiento. En bombas con varios pistones o membranas, las variaciones de caudal se compensan notablemente, sin llegar a eliminar totalmente el problema. Para uniformar el caudal en la tubería de impulsión se colocan los denominados acumuladores hidroneumáticos. Estos accesorios están constituidos, en esencia, por un depósito que contiene un volumen de aire que es función de la eficacia requerida y que, en la práctica, es del orden de unas 5-10 veces la cilindrada de la bomba. Figura 14.- Bomba de rodillos. Las bombas aspirantes-impelentes, utilizadas en los pulverizadores con depósito presurizado, tienen un principio de funcionamiento que consiste en desplazar un pistón en el interior de un cilindro. Éste tiene en la culata dos válvulas unidireccionales que actúan de forma que, al desplazarse el pistón desde el punto muerto superior al punto muerto inferior, el aire pasa a través de la válvula de aspiración al interior del cilindro, debido a la succión provocada. La válvula de impulsión permanece cerrada. Después, al desplazarse el pistón desde el punto muerto inferior al superior, la válvula de aspiración automáticamente se cierra y la válvula de impulsión se abre, permitiendo que el aire penetre Figura 16.- Antiguo acumulador hidroneumático. En su funcionamiento, el líquido enviado por la bomba llena el volumen del acumulador y comprime el aire que contiene en su interior hasta que se establece el equilibrio entre el gas y la presión requerida para la pulverización. En el instante que la bomba deja de enviar caudal, la válvula de impulsión se cierra, y es entonces cuando el líquido comprimido en el acumulador fluye hacia las boquillas pulverizadoras 8 compensando la falta o la disminución de caudal de la bomba, amortiguando los cambios de presión y uniformando la pulverización. Los reguladores de caudal permiten controlar el caudal de las boquillas difusoras, y determinar la dosis por hectárea de producto fitosanitario. El volumen de aire a presión atmosférica necesario para almacenar la energía que restituye el acumulador hidroneumático al caldo de tratamiento es elevado por lo que para conseguir una buena amortiguación se requieren depósitos de gran volumen. Para evitarlo se usan acumuladores provistos de una membrana de caucho sintético que separa el aire del líquido. El aire, previamente comprimido, absorbe la presión producida por la bomba y amortigua las variaciones de caudal. El regulador de presión más simple consiste en una válvula que se aprieta de forma regulable sobre su asiento, por acción de un muelle que se comprime según las necesidades de presión del tratamiento. En los pulverizadores presurizados el propio depósito actúa como acumulador. Figura 17.- Moderno acumulador de membrana. El manómetro es un instrumento que se usa para medir la presión en el circuito hidráulico de las máquinas pulverizadoras. El tipo de manómetro comúnmente utilizado en agricultura es el de resorte tubular de sección elíptica, deformable con la presión del líquido. Las deformaciones del resorte son transformadas, por una serie de mecanismos de precisión, en el giro de una aguja cuyos desplazamientos angulares son medidos sobre un círculo graduado y en cuyas divisiones se marcan presiones. Para conseguir una elevada longevidad del manómetro se intercalará un pulsador que lo aisle y evite su funcionamiento continuo. Generalmente se construyen estancos, y trabajan con inmersión de sus mecanismos en glicerina, lo que además de amortiguar las oscilaciones de la aguja, alarga la vida del instrumento. 6 5 7 8 4 9 3 10 2 11 1 0 12 A boquillas Figura 19.- Regulador de presión El principio de funcionamiento es el siguiente: el líquido proveniente de la bomba, a la presión requerida en las boquillas presiona sobre un orificio cerrado por la acción de un muelle sobre el que actúa un vástago roscado. Si el producto de la presión por la superficie de cierre es mayor que la fuerza ejercida por el resorte, la válvula se abre y deja pasar el líquido que sale hacia el depósito. Dicho líquido se usa para agitar el caldo en el interior de la cuba. Este sistema básico de regulador de presión tiene una sensibilidad muy baja, sobre todo cuando la misma máquina se usa para altas y bajas presiones de trabajo. Es evidente, que el sistema de regulación expuesto asegura un caudal de pulverización constante, pero una disminución del régimen de giro del motor del tractor o un deslizamiento de las ruedas motrices, ocasionan sobredosis de producto fitosanitario. Así mismo, un aumento de la velocidad de la máquina pulverizadora, puede ocasionar una disminución de la cantidad de materia activa distribuida que sería perjudicial para la eficacia del tratamiento, por lo que se desprende que la regulación de la dosis de tratamiento mediante la presión requiere una velocidad constante de la marcha del pulverizador. Para evitar este inconveniente, numerosos sistemas han sido desarrollados y puestos a punto por investigadores y firmas constructoras de maquinaria agrícola. Dichos sistemas, mecánica o hidráulicamente, modifican el caudal de la pulverización ajustándolo a las variaciones de velocidad. Figura 18.- Esquema de manómetro. 9 Es fácil observar que, durante el trabajo, las máquinas de tratamientos, debido fundamentalmente a las desigualdades del terreno, sufren vibraciones que repercuten sobre las barras de pulverización, y tanto más cuanto mayor es su longitud. Figura 20.- Sistema electrónico de control. Los distribuidores permiten la creación de un circuito capaz de llevar a cabo las funciones elementales que requiere un pulverizador. Resultaría imposible controlar la pulverización sin instalar en él órganos adecuados para el desvío del caldo según las exigencias del tratamiento. El tipo de distribuidor que ha venido siendo utilizado en pulverizadores es de corredera giratoria. En la actualidad se han impuesto por su comodidad de manejo y su fiabilidad los denominados distribuidores 2/4 de dos posiciones y cuatro vías. A A Figura 21 .- Distribuidor 2/4 de correa longitudinal. En las máquinas de tecnología más avanzada se usan los distribuidores electromagnéticos o electroválvulas. Estos, con simples pulsadores o contactores pueden distribuir el caldo con gran comodidad para el operario de la máquina y con una elevada fiabilidad de funcionamiento. Las barras portaboquillas o rampas de pulverización son las estructuras que soportan los difusores o boquillas destinados a la pulverización de productos fitosanitarios. En ellas, cada boquilla debe estar situada de manera que las gotas producidas lleguen al cultivo con la máxima efectividad. Una barra pulverizadora consiste en una estructura de soporte provista de canalizaciones de conducción del producto hasta las boquillas, con un sistema de suspensión, así como de un mecanismo de regulación de posicionamiento. En todos los casos las barras pulverizadoras han de ser sólidas y estables tanto en la vertical como en la horizontal, pues la ausencia de estabilidad provoca vibraciones en los planos horizontal y vertical que producen malas reparticiones del producto fitosanitario, con los consiguientes daños en la planta y reducciones en la efectividad del tratamiento. Este problema ha llevado a la búsqueda de soluciones que tratan de limitar las reacciones de las barras a las acciones provocadas por las vibraciones externas a ellas y, además, conseguir un paralelismo constante entre la barra pulverizadora y el suelo, independientemente de la posición de las ruedas del vehículo. La técnica normalmente empleada para rigidizar la estructura soporte ha sido la de triangulación mediante tiras metálicas dispuestas a modo de celosía a todo lo largo de la barra de tratamiento. El hecho de dividir la barra de pulverización en secciones, además de favorecer la rigidez del conjunto, es imprescindible para el transporte, ya que permite el plegado y desplegado. En la estructura de las barras de pulverización existe siempre el denominado cuadro soporte, que fijado al chasis de la máquina, tiene por función permitir la regulación de la altura de trabajo de las boquillas con respecto al terreno. El sistema de regulación de altura puede ser continuo o discontinuo. En el sistema discontinuo el chasis de la máquina y el cuadro soporte de la barra están provistos de una serie de agujeros equidistantes que, enfrentados convenientemente y sujetos con pasadores, determinan la altura de trabajo a usar. El sistema continuo utiliza mecanismos deslizantes provistos de blocaje rápido y para su movimiento se usan tornos, poleas con sistema polipasto, pistones, etc. El sistema de suspensión actúa de forma que, una vez regulada la altura de trabajo, unos amortiguadores reducen la transmisión a la barra de las vibraciones originadas en el sistema de rodadura. Cuando las barras pulverizadoras son de grandes dimensiones llevan sistemas de estabilización que pueden ser de tipo pendular, o bien del tipo de trapecio deformable. En la suspensión de tipo pendular, el cuadro soporte de la barra de tratamiento está sujeto en su mitad por un eje sobre el que bascula en conjunto, consiguiéndose así que cualquiera que sea la posición del vehículo la barra se mantenga siempre horizontal. Con este sistema, el trabajo 10 sobre un suelo horizontal no presenta problemas incluso para grandes inclinaciones del vehículo soporte. En cambio, cuando la máquina se desplaza por terreno con pendiente transversal, la constante horizontalidad de la barra originaría irregularidades en el reparto de materia activa, por haber distancias diferentes de las boquillas al plano de cultivo. Por ello, un sistema de corrección de inclinación bien manual o bien automático, es necesario, sobre todo si se trabaja en terrenos con pendientes. En la suspensión por trapecio deformable, el cuadro soporte de la barra está sujeto a un pórtico fijo al chasis por dos cadenas, dos muelles o dos barras articuladas en ambos extremos. En terreno llano no presenta problemas de falta de horizontalidad y la barra no acusa las deformaciones del suelo. Pero, dado que en un trapecio deformable los límites de movimiento de sus articulaciones se alcanzan rápidamente, los grandes socavones o las pendientes transversales del suelo llevan al sistema a sus límites máximos geométricos de deformación y, a partir de ellos, la barra deja de mantenerse paralela a la superficie a tratar y, aunque reducidos, se presentan problemas de falta de uniformidad en el reparto del producto. Este sistema es perfeccionable con el reemplazamiento de una de las barras por un pistón hidráulico, con lo que es posible trabajar en terrenos inclinados incluso de gran pendiente transversal. Las barras portaboquillas se construyen de formas diversas según los cultivos a los que se aplica el tratamiento, y en términos generales, se clasifican en: Barras pulverizadoras para cultivos bajos. De longitud variable, desde 2 hasta 36 metros, se colocan horizontales o, mejor, paralelas al terreno, bien de forma manual o bien automáticamente. Figura 23.- Barra para plantas de porte medio. Barras pulverizadoras para árboles frutales, para mejor adaptarse a la forma de los árboles se construyen curvadas, con lo que se consigue dirigir el chorro de forma que se pueda alcanzar la mayor parte del volumen de copa. Figura 24.- Barra para frutales arbóreos. Las pistolas y lanzas, aunque no son propiamente barras pulverizadoras, son particularmente interesantes en los tratamientos en los que es necesario dirigir con precisión el producto fitosanitario y en los que su distribución en el interior de la masa foliar es difícil con otros sistemas de aplicación. Estos aplicadores, manejados por un operario y alimentados por una tubería flexible, tienen un distribuidor manual con el que se activa la pulverización. Cada máquina pulverizadora va provista de uno o más de estos útiles de trabajo, según las características de la boquilla difusora utilizada, de la bomba de impulsión de líquido y del trabajo a realizar. Figura 22.- Barra pulverizadora para cultivos bajos. Barras pulverizadoras para viñedo y plantas de porte medio, constituidas por una parte horizontal colocada a una altura suficiente para sobrepasar al cultivo y con elementos verticales portaboquillas con los que se trata de rodear completamente la planta durante la pulverización. Figura 25.- Aplicador tipo lanza y detalle de la pulverización. Las boquillas, cuya misión es realizar la división y emisión del caldo de tratamiento sometido a presión, dividiéndolo en gotas finas y homogéneas, son elementos esenciales en la pulverización, pues determina la forma, la 11 composición, la trayectoria y el impacto del chorro del líquido. directa con el diámetro del orificio de salida del líquido. Según las características de trabajo de las boquillas, éstas se clasifican en: Su campo de utilización es muy variable, pudiendo usarse tanto para insecticidas como para tratamientos anticriptogámicos, y tanto en cultivos de porte bajo como en árboles frutales. • • • • • De hélice. De hendidura. De espejo. Filar. Difusor centrífugo. Todas las boquillas de pulverización están formadas por un cuerpo, normalmente de plástico, en el que se montan y desmontan todos los elementos precisos para su funcionamiento. En las boquillas de hélice, el líquido a presión es sometido a una rotación que crea una turbulencia antes de llegar al orificio de salida, produciendo un chorro cónico cuyo interior puede estar completamente lleno de gotas o hueco pulverizando sólo una corona circular. Los elementos característicos de este tipo de boquillas son: hélice, cámara de turbulencia y pastilla. La hélice es el dispositivo principal en este tipo de boquillas y sus dimensiones y características determinan la forma del chorro producido. La cámara de turbulencia es un espacio hueco situado entre la hélice y la pastilla, y sirve de vía de comunicación entre ambas. La pastilla, intercambiable, es un disco con un orificio central calibrado, construido con gran precisión. El chorro formado es un cono cuyo eje pasa por el centro del orificio de la pastilla, con un ángulo del cono que varía desde 20 a 80º, e, incluso, más, según las características geométricas y dimensiones de los elementos que componen la boquilla. La presión de trabajo actúa sobre el caudal, la forma del chorro y las dimensiones de la población de gotas formadas. Algunos modelos de estas boquillas permiten regular el ángulo del cono. Antiguamente fueron muy usadas en pulverizadores de tipo manual, pero en las máquinas de gran cultivo han dejado prácticamente de usarse debido a que son muy imprecisas, en lo que a dosis y homogeneidad de tamaño de la población de gotas se refiere. Figura 26.- Boquilla de tipo hélice y detalle de la pulverización. Las boquillas de hendidura, también llamadas de chorro plano, por emitir un chorro plano de gotas, denominado pincel. Son de concepción mucho más simple que las anteriores, pues sólo tienen una pieza con la que se consigue dar a la vena líquida la forma deseada. Poseén una salida con forma de hendidura rectangular o elíptica que las caracteriza. Estas boquillas constan de un cuerpo roscado, con el que se realiza la fijación del conjunto de la boquilla a la tubería portadora del caldo, un filtro provisto de una junta de estanqueidad y una pastilla con raja de salida tamaño y forma variables. La pastilla es un tubo cilíndrico de pequeña longitud con un collarín de sujeción en un extremo, cuyo interior es hueco y termina en un casquete esférico en el que se practica la hendidura rectangular o elíptica por la que sale el chorro de líquido de tratamiento, en forma de pincel, con ángulos que, según las características dimensionales, varían desde 60 a 100º, llegando incluso a alcanzar los 150º. Igual que en las boquillas de hélice, el tamaño de las gotas depende de las características geométricas y dimensiones de las boquillas así como de la presión de trabajo, de forma que el diámetro de las gotas disminuye cuando aumenta la presión y/o disminuye la sección del orificio de salida. Su campo de utilización es muy variable y pueden ser adecuadas para los tratamientos con fungicidas, insecticidas y herbicidas. El tamaño de las gotas que produce este tipo de boquillas varía en relación inversa con la raíz cuadrada de la presión de trabajo y en relación 12 Figura 27.- Boquilla tipo hendidura y detalle de la pulverización. Las boquillas de espejo producen la pulverización haciendo salir el líquido a gran velocidad por un orificio, obligándole a chocar contra una superficie plana, perfectamente pulimentada, que actúa como deflector, en el que incide la vena líquida desplegándose en forma de abanico. Estas boquillas están constituidas por un cuerpo, una pastilla, junta de estanqueidad, tuerca de fijación y un deflector. Las gotas que produce forman un abanico de bajo espesor, con un ángulo que varía desde los 70 a 160º, por lo que este tipo de difusores es posible separarlos a grandes distancias en las barras y reducir la altura de pulverización, lo que es una gran ventaja desde el punto de vista de reducir los efectos del viento en cuanto a deriva. El tamaño de la población de gotas que se obtiene, igual que en los casos anteriores, disminuye cuando aumenta la presión de trabajo y cuando se reduce el diámetro del orificio de salida del líquido. Su utilización es adecuada para los tratamientos con herbicidas, si bien, su campo de aplicación se puede ampliar al de los abonados foliares líquidos. Si se utilizan boquillas con diámetro del orificio de salida suficientemente grande se pueden aplicar, incluso, al esparcimiento de abonos en suspensión. fitosanitario por un disco que gira a gran velocidad angular. El tamaño de las gotas varía en relación directa al diámetro del disco y al cuadrado de su velocidad angular. Los difusores centrífugos de tipo manual constan de un depósito desde el que con una tubería de alimentación, se lleva, por gravedad, el líquido fitosanitario hasta un disco pulverizador, el cual está accionado por un motor eléctrico que le hace girar a gran velocidad. Entrada de corriente continua Motor eléctrico Entrada de producto fitosanitario Centrifugación Figura 30.- Difusor centrífugo. Al caer el líquido en el disco, debido a la acción de la fuerza centrífuga se desplaza a la periferia a una gran velocidad por lo que al separarse del disco choca con el aire rompiéndose en finas gotas. Este tipo de difusor es muy utilizado en la denominada técnica de parcheo para la aplicación de herbicidas en olivar y otros frutales. Los sistemas antigoteo impiden, después de detener la pulverización, que el caldo contenido en las tuberías continúe saliendo por las boquillas, pues esto es causa de problemas y, en general, de pérdidas de producto. Los sistemas antigoteo han sido desarrollados precisamente para evitar este problema, manteniendo el líquido en las tuberías después de cortar la pulverización. Se colocan en el interior del cuerpo de la boquilla o se adaptan a su circuito. Figura 28.- Boquilla tipo espejo y detalle de la pulverización. Las boquillas filares lanzan una o varias venas líquidas finas de producto fitosanitario, sin dividirlo en una nube de gotas; se utilizan para aplicaciones muy localizadas. Figura 31.- Sistemas antigoteo. Figura 29.- Boquilla de tipo filar. Los difusores centrífugos, permiten reducir los volúmenes de caldo por hectárea de cultivo gracias a su principio de funcionamiento, basado en la producción de finas y homogéneas gotas merced a la fuerza centrífuga transmitida al líquido • Los atomizadores constituyen las máquinas más extendidas en la protección fitosanitaria de la mayoría de las plantaciones de árboles frutales. Son máquinas que realizan la pulverización por presión del líquido de tratamiento mediante una o varias boquillas, asegurando el transporte de las gotas por medio de una corriente de aire auxiliar. El circuito hidráulico de estas máquinas pulverizadoras es igual al de las de chorro 13 proyectado, pero la barra pulverizadora es de construcción diferente y poseen, además, un ventilador, que en la mayoría de los modelos comerciales es de tipo helicoidal, el cual impulsa el aire dirigiéndolo con una superficie deflectora. En los atomizadores se puede decir que la mayor ventaja que tienen es su elevada penetración en el follaje, al ser éste agitado por el turbulento vendaval producido por el ventilador de la máquina, lo que los hace muy adecuados para el olivar, por contra, estas máquinas requieren una potencia elevada, y tanto más cuanto más elevado sea el caudal de aire suministrado por la turbina por lo que no es raro encontrar en el mercado atomizadores provistos de motor auxiliar para ser arrastrados por pequeños tractores. Figura 32 .- Atomizador semisuspendido. Estas máquinas han sido concebidas para repartir los caldos de tratamiento con volúmenes por hectárea muy bajos, basándose para ello en que la gota que producen es de pequeño diámetro. Las boquillas normalmente utilizadas son de tipo de hélice, colocadas sobre una barra en forma de arco de círculo situada alrededor del ventilador. Las barras están compuestas generalmente por dos tuberías independientes, alimentadas por dos acometidas con su distribuidor, lo que posibilita la pulverización sobre una sola hilera de plantas. Las salidas de aire van a veces provistas de deflectores de direccionamiento del fluido de tratamiento para una mejor adaptación del pulverizador a las características del cultivo. Figura 33.- Dirección del aire según la orientación de los deflectores. El alcance del chorro está condicionado al caudal de aire producido por la turbina, llegando en ciertos modelos a alcanzar hasta varias decenas de metros. La turbina, en la mayoría de los modelos está provista de embrague, por lo que puede ser desactivada y permitir su utilización como pulverizadores en los trabajos que así lo requieran. Existen modelos de atomizadores en los que se elimina la superficie deflectora. En ellos, el ventilador produce un flujo de aire axial. A estos se les denomina pulverizadores tipo cañón, y su ventaja principal radica en el gran alcance del chorro. Figura 34 .- Atomizador autopropulsado. • Los nebulizadores son máquinas que realizan la pulverización del líquido por medio de una corriente de aire a gran velocidad, la cual sirve a la vez para transportar a gran distancia el producto fitosanitario. Un ventilador, generalmente de tipo centrífugo, movido a través de un multiplicador accionado por la toma de fuerza del tractor, es el órgano que abastece de aire requerido por este tipo de máquina pulverizadora para su funcionamiento. El caudal de aire producido es enviado por una o varias tuberías de pulverización hacia zonas en las que se produce una fuerte reducción de la sección de paso, con lo que la velocidad de aire crece hasta valores del orden de 100 a 150 m/s. Justamente en ella se coloca un tubo acodado conectado al depósito de caldo, en él y por efecto Venturi se crea una depresión que hace salir el líquido fitosanitario a la corriente de aire en la que es finamente pulverizado. Como la depresión provocada no es suficiente para hacer salir el líquido del depósito uniformemente, ya que las salidas de caldo nebulizado se colocan en las máquinas a cotas diferentes del nivel del líquido del depósito, habiendo, según las necesidades, orificios situados más altos y otros más bajos que él, para evitar, o al menos reducir este inconveniente se dota a estas máquinas de una bomba centrífuga que proporciona una cierta presión en la boquilla de salida de caldo, suficiente como para hacer prácticamente despreciables las variaciones de presión originadas por la colocación a diferentes alturas de las tuberías de nebulización. La división del líquido es tanto más regular, y el coeficiente de homogeneidad de la población de gotas más próximo a la unidad, cuanto mayor sea la velocidad del aire en los estrechamientos y 14 menor el caudal de las boquillas. Si la nebulización se realiza correctamente, el tamaño de las gotas será del orden de 80 a 150µm, con lo que los volúmenes de caldo por hectárea necesarios para realizar una buena cubrición de las plantas serán muy reducidos (< 200 l/ha.). Figura 35 .- Nebulizador semisuspendido. Son las máquinas de tecnología más avanzada pero aun no han sido adoptadas de forma extensiva por estar poco extendidas comercialmente y ser de difícil regulación. 4.4.- Otras técnicas de protección de cultivos Las avionetas y los helicópteros también pueden usarse para la aplicación de productos fitosanitarios. En este caso las avionetas se caracterizan por necesitar un potente motor capaz de elevarlas, en una distancia reducida, con una carga de producto que llega a 250-350 Kg y volar a velocidades próximas a 200 Km/h. Además deben tener una adecuada manejabilidad, una buena visibilidad, un depósito de producto fitosanitario fácil de cargar, fácil de limpiar y de bajo mantenimiento y con posibilidad de descarga en vuelo, en caso de emergencia. Figura 36.- Pulverización con avioneta. Los helicópteros presentan una alternativa cuando las oportunidades de aterrizaje y despegue son limitadas y cuando se requiere una fácil maniobrabilidad y una buena penetración del producto fitosanitario en la cubierta foliar. La deposición del producto fitosanitario en la masa foliar se ve incrementada, sobre todo cuando el helicóptero se desplaza a menos de 25 Km/h, gracias a la gran agitación del follaje que provoca la hélice del aparato. Figura 37.- Pulverización con helicóptero. En los helicópteros, los depósitos de líquido fitosanitario, construidos generalmente de acero inoxidable, se montan a ambos lados, conectados para que la máquina esté continuamente equilibrada manteniendo en ambos el mismo nivel de carga. La bomba, en las avionetas, normalmente del tipo centrífugo, se mueve accionada por una hélice montada de forma que el aire la hace girar al moverse la avioneta. A veces, si la presión de trabajo para la pulverización es necesario que sea alta, se usan bombas de pistones. En los helicópteros se conecta directamente al motor, lo cual permite un mejor control de la pulverización. Igual que en las máquinas terrestres, la bomba debe proporcionar, además del caudal preciso para la pulverización, el necesario para agitar el caldo contenido en el depósito y evitar la decantación de la materia activa. En las avionetas, la barra de pulverización con poca longitud es suficiente como para cubrir gran anchura de trabajo y se monta debajo de las alas en su borde trasero. En los helicópteros, las barras de pulverización son de mayor longitud, llegan incluso a medir hasta 15 m y se colocan en la parte delantera del aparato, debajo del puesto del piloto. Las boquillas que se utilizan son normalmente del tipo de hélice y van dotadas de válvulas antigoteo. Para contrarrestar en las avionetas el efecto de la hélice del motor, las boquillas se separan irregularmente en la barra, colocándose más a un lado que al otro. Es importante antes de hacer una aplicación aérea marcar las parcelas de trabajo y, mediante dos o más hombres provistos de banderines de colores llamativos para ser fácilmente observados por los pilotos, indicar las líneas de vuelo a seguir. Las posiciones de los operarios deben marcarse previamente para que no haya ni dudas ni errores durante la ejecución del tratamiento. Los obreros deben estar protegidos con trajes, máscaras y filtros para la respiración cuando se apliquen productos tóxicos, retirándose tan pronto como sea posible de la pulverización, siendo, por esta causa, a veces necesario usar una serie de marcadores fijos. También es preciso, para salvaguardar a los pilotos, avisar mediante marcadores que indiquen cualquier obstáculo que pueda suponer un peligro para su trabajo. 15 En terrenos accidentados o con arboleda la señalización se hace más complicada. En estos casos pueden usarse globos de colores llenos de gas, o bien, si esta señalización es imposible, se puede usar la pulverización con tintes coloreados o niebla producida en el escape del motor. Los distribuidores de microgránulos, los cuales se comercializan como pequeñas esferas que, durante la siembra, son incorporadas al terreno, para hacer, en general, una protección insecticida, utilizan en ciertos modelos cilindros acanalados, semejantes a los de las sembradoras, y, en otros, discos de cierto espesor con alvéolos o con receptores en su superficie lateral. Se caracterizan porque permiten aportar pequeñas dosis, que normalmente no superan los diez kilogramos por hectárea. • Dosificador de ventana: de sección variable, situada en el fondo de la tolva, que regula la salida de producto fitosanitario. Ventilador: que produce una corriente de aire en la que por efecto Venturi se introduce el polvo fitosanitario haciéndolo circular por tuberías. Deflectores: que dirigen y esparcen el chorro de aire cargado de producto fitosanitario lanzándolo sobre la planta. • • 1 6 3 7 2 º 4 5 1.- Cámara de distribución 2.- Lengüeta. 3.- Cilindro acanalado. 4.- Ventilador. 5.- Venturi 6.- Distribuidor de cono. 7.- Salida de aire y microgránulos. Figura 40.- Dosificador mecánico-neumático. Figura 38.- Distribuidores de microgránulos. Hay modelos con un dosificador para cada línea de siembra, en cambio en otros se utiliza un sistema de distribución neumática que recibe los microgránulos dosificados y los envía mediante una corriente de aire por tubos hacia las líneas de siembra. Para conseguir que los microgránulos disminuyan su velocidad y caigan por gravedad sobre las líneas de siembra un ciclón los separa de la corriente de aire. Salida de aire Salida de aire La aplicación de polvos fitosanitarios también se hace mediante avionetas y helicópteros. Ambos utilizan la corriente de aire generada por su propio desplazamiento, para accionar el sistema de distribución. Los humectadores permiten la aplicación de herbicidas impregnando las malas hierbas mediante tejidos con alta capacidad de retención de líquidos (filtros, lienzos, paños, gamuzas ...) o cepillos, a los cuales se hace llegar el herbicida y, en su desplazamiento contactan con las plantas a eliminar untándolas de producto. Se trata de un método sencillo, de bajo consumo y eficaz que produce poca contaminación ambiental por evitar los problemas ocasionados por la deriva. Aire + microgránulos Salida de microgránulos Figura 41.- Aplicadores de herbicidas por humectación. Figura 39.- Ciclón para separación de sólidos. Los espolvoreadores hacen la aplicación de productos fitosanitarios comercializados como polvos. Cada vez menos frecuentes, constan de los siguientes elementos: • Tolva: Para contenido del producto fitosanitario dotada de un eficiente agitador que impide la formación de bóvedas y ayuda la salida del producto. Los lanzallamas, aunque de uso poco frecuente, en ocasiones se utilizan para la eliminación en postemergencia de malas hierbas. Figura 42.- Lanzallamas para eliminación de malas hierbas. 16 4.5.- Sistemas de control de la distribución de productos fitosanitarios Un problema que se plantea al aplicador de productos fitosanitarios es el de poder conocer la calidad de distribución de las gotas sobre la planta, para lo cual dispone de diferentes métodos de evaluación, los cuales se pueden agrupar en los siguientes tipos: • Métodos analíticos: han sido durante mucho tiempo los métodos más utilizados, pero se han ido abandonando por lo laborioso de los análisis, por su elevado coste y por la necesidad de disponer de material y personal altamente cualificado. La evaluación de la deposición se realiza utilizando, generalmente, un trazador metálico que se incorpora al líquido de tratamiento, con el que se pulveriza sobre recipientes colocados convenientemente en la parcela de ensayo, o sobre la propia planta de la cual se extrae, con el disolvente adecuado, para ser cuantificado. • Métodos fluorimétricos: consisten en la utilización de sustancias fluorescentes. Este método fue utilizado por vez primera en 1959 por Liljedahl y Strait, quienes pulverizaron una suspensión conteniendo una sustancia fluorescente, sobre tiras de papel estratégicamente colocadas, las cuales se hacían pasar, posteriormente, por una cámara en la que medían la cantidad de fluorescencia emitida con una fotocélula. La dificultad de utilizar trazadores fluorescentes estriba, fundamentalmente, en que son sustancias que se degradan con la luz solar y pierden su fluorescencia en estado seco, por ello hay que actuar de forma muy rápida, y no se suelen usar en campo sino para realizar ensayos en locales cerrados. Por otro lado, pueden aparecer interferencias provocadas por los pigmentos naturales de la planta y hay que tener en cuenta la compatibilidad entre el fluorocromo y el producto fitosanitario, ya que se han detectado casos en que la fluorescencia se ve inhibida por determinados ingredientes activos. • Métodos colorimétricos: consisten en la pulverización del producto fitosanitario sobre una cartulina previamente preparada, de forma que vire de color en los puntos de impacto, o bien, en pulverizar un colorante que será recogido sobre diversos materiales: porta-objetos, placas de Petri, películas de 35 mm, papel, etc. En el primer caso, el método de la cartulina tratada, fue desarrollado por Blinn (1965) quien preparaba las cartulinas sumergiéndolas en determinadas sustancias capaces de reaccionar con la materia activa a utilizar y luego las dejan secar, quedando así dispuestas para su uso. Actualmente se utilizan las llamadas cartulinas de papel hidrosensible, de color amarillo, que vira a color azul en los puntos de impacto de las gotas. La cuantificación de la distribución se suele hacer de forma visual o con un analizador de imágenes. Figura 43.- Papel hidrosensible después de la pulverización. En el segundo caso, para el método de pulverización de un colorante añadido a la cuba de tratamiento, se realiza la aplicación sobre recipientes cuantificando el colorante recogido con un colorímetro, o bien se pulveriza el colorante sobre una película fotográfica de 35 mm y se cuantifica la deposición estudiando la cantidad de luz transmitida a través de ella. • Método de las improntas: con él se trata de evitar la mayoría de los inconvenientes de los métodos descritos, pues permite evaluar la distribución del producto fitosanitario sobre la propia planta. Consiste, en esencia, en la utilización de una sustancia química adecuada que reaccione con alguno de los ingredientes activos que constituyen el producto fitosanitario utilizado en el tratamiento, formando en dicha reacción un precipitado de color oscuro. Para ello en una prensa de madera, se colocan, en el orden que sigue, los siguientes elementos: • • • • • • • Placa de madera. Lámina de goma espuma que amortigüe el prensado. Hoja de papel absorbente que será pulverizada, o impregnada por inmersión, con el reactivo adecuado; en nuestro caso, con el que mejores resultados obtuvimos, fue con una solución de ácido rubeánico. Folio de papel. Hojas del cultivo, convenientemente distribuidas sobre el folio. Folio de papel Hoja de papel absorbente pulverizada con el reactivo. 17 • • Lámina de goma-espuma. Placa de madera. carga en la memoria de vídeo del ordenador, presentando en el monitor la imagen digitalizada constituida por una serie de puntos, a cada uno de los cuales se le denomina pixel. Figura 44.- Pulverización con reactivo de hoja de papel absorbente. Figura 48.- Digitalización de imágenes. Figura 45.- Distribución de hojas de olivo. Figura 46.- Colocación del folio sobre las hojas de olivo. Figura 47.- Detalle de improntas. El conjunto se prensa y se mantiene así durante el tiempo necesario para que el reactivo químico atraviese por difusión el folio de papel, reaccionando con la materia depositada sobre las hojas, y forme un precipitado de color oscuro que queda marcado en el folio de papel a modo de huella o impronta, indicadora de la presencia y distribución del producto fitosanitario sobre la hoja. De esta forma, para cada muestra de hojas, se obtiene, simultáneamente, la impronta con la distribución del fungicida tanto en el haz como en el envés. • Método de la visión artificial: el método de las improntas puede ser considerado como cualitativo, permitiendo establecer comparaciones entre dos estados diferentes de distribución del producto fitosanitario sobre la superficie foliar. Pero con él no se puede realizar una valoración cuantitativa del porcentaje de superficie vegetal cubierta de producto fitosanitario. Las imágenes digitalizadas con el escáner es posible analizarlas mediante programas informáticos y con ellos evaluar la distribución de producto sobre la superficie vegetal. Con el método de las improntas y mediante la visión artificial monocromática, se puede estudiar la distribución y la persistencia de fungicidas cúpricos pulverizados sobre olivo, cuantificando de forma muy precisa el porcentaje de superficie foliar cubierta de producto fitosanitario. Los avances informáticos en los últimos años han sido tan espectaculares, y la reducción de precios tan llamativa, que permite usar las diferencias de color como principio básico para el análisis cualitativo y cuantitativo de la superficie foliar cubierta por producto fitosanitario, eliminando la parte más tediosa del método de las improntas. Es necesario indicar que este método tiene una limitación importante y es que sólo es aplicable a productos fitosanitarios cuya presencia sobre las hojas se manifieste con un color diferente al de la superficie foliar. Figura 49.- Imágenes digitalizadas y detalle de hoja. Si la deposición de las partículas de producto sobre las hojas vegetales se aprecia por un cambio de color en la superficie, se puede utilizar esta variación para aplicar directamente sobre las hojas de olivo las técnicas de visión artificial policromática, capaces de detectar el producto depositado sobre la superficie foliar. Una de las modernas aplicaciones de la visión artificial es la digitalización de imágenes usando un escáner. El escáner capta, por reflexión de luz, la imagen y la transmite en forma de señales eléctricas. Un interfaz adapta estas señales y las 18